一种活性炭回转式碳化转炉的制作方法

1.本发明属于活性炭生产技术领域,尤其是一种活性炭回转式碳化转炉。

背景技术:

2.活性炭是一种经特殊处理的炭,碳化又称干馏、炭化、焦化,是指将有机原料加热,以减少非碳成分,然后与气体反应,表面被侵蚀,产生微孔发达的结构,在对原材料进行碳化处理时需要使用到碳化处理装置。

3.用于活性炭生产的碳化炉种类很多,如立式移动床窑炉、回转炉等。而回转碳化炉是在目前国内外活性炭生产中使用最为广泛的碳化设备,活性炭的传统制备工艺存在碳化时间长,产率低,总体制造成本高的缺陷,并且在成品出料时,容易早晨粉尘污染。

技术实现要素:

4.为了克服现有技术中存在的不足和缺陷,本发明提供一种活性炭回转式碳化转炉。

5.本发明解决其技术问题所采用的技术方案是:一种活性炭回转式碳化转炉,包括碳化转炉,在所述碳化转炉侧面中部设置被动齿圈,在所述碳化转炉侧面两端分别设置前光圈和后光圈,所述前光圈和后光圈分别转动连接在前托辊座和后托辊座上,所属被动齿圈通过传动装置驱动,所述碳化转炉前端通过前密封盘连接进料绞龙料斗,所述进料绞龙料斗通过前支架固定在前平台上,在所述前平台底部设置离心通风机,所述离心通风机通过风机管道连通前密封盘,所述碳化转炉后端通过后密封盘连接蒸汽管道,所述蒸汽管道连接蒸汽锅炉,在所述碳化转炉后端侧面设置第一出料口和第二出料口,在所述第一出料口和第二出料口一侧设置固定在碳化转炉侧面的挡料环板,所述第一出料口通过螺旋盘管连通到挡料环板内,所述第二出料口通过副螺旋管接通到螺旋盘管上,在所述挡料环板外部设置转动连接的出料护罩。

6.优选的,在所述碳化转炉和接蒸汽锅炉之间设置二燃室,所述蒸汽管道内的蒸汽通过二燃室进一步提高温度。

7.优选的,所述出料护罩包括套接在挡料环板外部的密封挡圈,在所述密封挡圈两侧设有连接挡料环板的密封衬套,在所述密封挡圈底部设置连通的出料斗,所述出料斗固定在出料支架上。

8.优选的,在所述碳化转炉中部设置齿圈衬板,被动齿圈固定在齿圈衬板上,在碳化转炉上并以衬板圈为中心对称设置前光圈衬板和后光圈衬板,前光圈固定设置在前光圈衬板上,后光圈固定设置在后光圈衬板上。

9.优选的,所述传动装置包括齿轮底座,在所述齿轮底座上设有与被动齿圈连接的主动齿圈,所述主动齿圈通过联轴器连接减速电机,所述减速电机通过转动电机驱动。

10.优选的,所述进料绞龙料斗包括进料斗,在所述进料斗底部设置进料绞龙,所述进料绞龙通过进料电机驱动,所述进料绞龙贯穿前密封盘延伸到碳化转炉内部。

11.优选的,在所述前平台上设置对称的下螺丝吊环和对称的上螺丝吊环,在所述前支架上设置对称的下导轮和对称的上导轮,所述下螺丝吊环通过下密封拉簧连接下密封钢丝绳,所述上螺丝吊环通过上密封拉簧连接上密封钢丝绳,所述下密封钢丝绳和上密封钢丝绳分别连接在前密封盘的下部和上部,将前支架和前平台仅仅固定在碳化转炉前部。

12.优选的,所述前托辊座和后托辊座结构对称设置,其结构均包括光圈底座,在所述光圈底座上部设置对称的托辊座,在所述对称的托辊座中部一侧设置挡轮。

13.与现有技术相比,本发明具有的有益效果:在本发明中,通过进料绞龙料斗和离心通风机配合,使得原料均匀分散,提高碳化效率,碳化转炉后端侧面的第一出料口和第二出料口出料,进入螺旋盘管和副螺旋管中汇集,经螺旋盘管导料到挡料环板,通过挡料环板外部的出料护罩防护出料,使得出料过程不产生任何粉尘污染。

附图说明

14.下面结合附图和具体实施方式对本发明作进一步的说明。

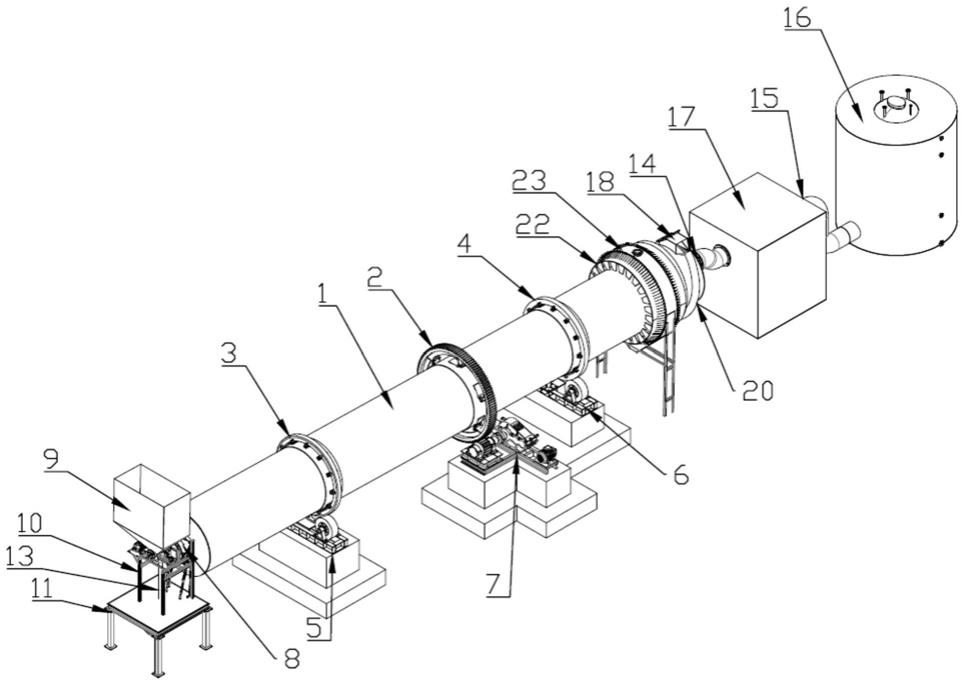

15.图1为本发明一种活性炭回转式碳化转炉的立体图;

16.图2为本发明一种活性炭回转式碳化转炉的主视图;

17.图3为本发明一种活性炭回转式碳化转炉的后视图;

18.图4为本发明出料护罩的结构示意图;

19.图5为本发明碳化转炉的结构示意图;

20.图6为本发明传动装置的结构示意图;

21.图7为本发明进料绞龙料斗和前支架的立体图;

22.图8为本发明进料绞龙料斗和前支架的主视图;

23.图9为本发明进料绞龙料斗和前支架的后视图;

24.图10为本发明前托辊座的结构示意图;

25.图11为本发明后托辊座的结构示意图;

26.图中:1.碳化转炉;2.被动齿圈;3.前光圈;4.后光圈;5.前托辊座;6.后托辊座;7.传动装置;8.前密封盘;9.进料绞龙料斗;10.前支架;11.前平台;12.离心通风机;13.风机管道;14.后密封盘;15.蒸汽管道;16.蒸汽锅炉;17.二燃室;18.第一出料口;19.第二出料口;20.螺旋盘管;21.副螺旋管;22.挡料环板;23.出料护罩;24.密封挡圈;25.密封衬套;26.出料斗;27.出料支架;28.齿圈衬板;29.前光圈衬板;30.后光圈衬板;31.进料斗;32.进料电机;33.进料绞龙;34.下螺丝吊环;35.上螺丝吊环;36.下密封拉簧;37.上密封拉簧;38.下密封钢丝绳;39.上密封钢丝绳;40.下导轮;41.上导轮、42.齿轮底座;43.被动齿圈;44.联轴器;45.减速电机;46.转动电机;47.光圈底座;48.托辊座;49.挡轮;50.。

具体实施方式

27.为了本发明的技术方案和有益效果更加清楚明白,下面结合具体实施例对本发明进行进一步的详细说明。

28.本发明公开了一种活性炭回转式碳化转炉,参照图1到图3,其包括碳化转炉1,在所述碳化转炉1侧面中部设置被动齿圈2,在所述碳化转炉1侧面两端分别设置前光圈3和后光圈4,所述前光圈3和后光圈4分别转动连接在前托辊座5和后托辊座6上,所属被动齿圈2

通过传动装置7驱动,所述碳化转炉1前端通过前密封盘8连接进料绞龙料斗9,所述进料绞龙料斗9通过前支架10固定在前平台11上,在所述前平台11底部设置离心通风机12,所述离心通风机12通过风机管道13连通前密封盘8,所述碳化转炉1后端通过后密封盘14连接蒸汽管道15,所述蒸汽管道15连接蒸汽锅炉16,在所述碳化转炉1后端侧面设置第一出料口18和第二出料口19,在所述第一出料口18和第二出料口19一侧设置固定在碳化转炉1侧面的挡料环板22,所述第一出料口18通过螺旋盘管20连通到挡料环板22内,所述第二出料口19通过副螺旋管21接通到螺旋盘管20上,在所述挡料环板22外部设置转动连接的出料护罩23。在所述碳化转炉1和接蒸汽锅炉16之间设置二燃室17,所述蒸汽管道15内的蒸汽通过二燃室17进一步提高温度。

29.蒸汽锅炉16产生的高温蒸汽经过蒸汽管道15,并在二燃室17进一步加温的条件下,通过后密封盘14进入碳化转炉1后端,进料绞龙料斗9中的原材料经前密封盘8进入碳化转炉1前端,离心通风机12启动,风机管道13的高压空气通过前密封盘8进入进入碳化转炉1前端,高压空气将进入的原材料喷吹分散,碳化转炉1通过前光圈3和后光圈4设置在前托辊座5和后托辊座6上,并通过传动装置7驱动被动齿圈2,使得碳化转炉1转动,在碳化转炉1内前端内部设置螺旋导向,使得原材料在内部做螺旋分散运动,使得原材料更加分散,提高碳化效率。碳化的成品经碳化转炉1后端侧面的第一出料口18和第二出料口19出料,进入螺旋盘管20和副螺旋管21中汇集,经螺旋盘管20导料到挡料环板22,通过挡料环板22外部的出料护罩23防护出料,使得出料过程不产生任何粉尘污染。

30.参照图4,所述出料护罩23包括套接在挡料环板22外部的密封挡圈24,在所述密封挡圈24两侧设有连接挡料环板22的密封衬套25,在所述密封挡圈24底部设置连通的出料斗26,所述出料斗26固定在出料支架27上。汇集在挡料环板22内的成品料,成品料经过密封挡圈24汇集到出料斗26,并在密封衬套25的作用下实现转动密封,使得粉尘气体不扩散,提高环保效率。

31.参照图5,在所述碳化转炉1中部设置齿圈衬板28,被动齿圈2固定在齿圈衬板28上,在碳化转炉1上并以衬板圈28为中心对称设置前光圈衬板29和后光圈衬板30,前光圈3固定设置在前光圈衬板29上,后光圈4固定设置在后光圈衬板30上。

32.参照图6,所述传动装置7包括齿轮底座42,在所述齿轮底座42上设有与被动齿圈2连接的主动齿圈43,所述主动齿圈43通过联轴器44连接减速电机45,所述减速电机45通过转动电机46驱动。被动齿圈2在主动齿圈43的控制下,实现碳化转炉1的转动。

33.参照图7到图9,所述进料绞龙料斗9包括进料斗31,在所述进料斗31底部设置进料绞龙33,所述进料绞龙33通过进料电机32驱动,所述进料绞龙33贯穿前密封盘8延伸到碳化转炉1内部。延伸到碳化转炉1内壁的螺旋导料槽处。在所述前平台11上设置对称的下螺丝吊环34和对称的上螺丝吊环35,在所述前支架10上设置对称的下导轮40和对称的上导轮41,所述下螺丝吊环34通过下密封拉簧36连接下密封钢丝绳38,所述上螺丝吊环35通过上密封拉簧37连接上密封钢丝绳39,所述下密封钢丝绳38和上密封钢丝绳39分别连接在前密封盘8的下部和上部,将前支架10和前平台11仅仅固定在碳化转炉1前部。

34.参照图10、图11,所述前托辊座5和后托辊座6结构对称设置,其结构均包括光圈底座47,在所述光圈底座47上部设置对称的托辊座48,在所述对称的托辊座48中部一侧设置挡轮49。前托辊座5和后托辊座6上的挡轮49将前光圈3和后光圈4限位,从而固定碳化转炉

1。

35.应当理解,此处所描述的具体实施方式仅用于理解本发明,并不用于限定本发明,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1