一种抗菌硅胶产品及其生产工艺的制作方法

1.本发明涉及硅胶产品技术领域,尤其涉及一种抗菌硅胶产品及其生产工艺。

背景技术:

2.现代生活中,硅胶产品的应用非常广泛,如避孕套、手套、导尿管、尿袋、气球、医疗器械、医用器具和玩具等,再加上由于硅胶是非石油产品,不依赖日益紧缺的石油资源,使得硅胶产品成为同类塑胶产品的代替品已经是大势所趋,应用前景非常广阔,因此,硅胶产品的需求量与日俱增,并且人们对硅胶产品的要求也越来越高,硅胶产品是以硅胶为主要原材料的加工产品,硅胶又称硅酸凝胶,是一种高活性吸附材料,属非晶态物质,硅胶主要成分是二氧化硅,化学性质稳定,不燃烧,化学式xsio2·

yh2o,透明或乳白色粒状固体,具有开放的多孔结构,吸附性强,能吸附多种物质,是一种很好的干燥剂、吸附剂和催化剂载体,硅胶的吸附作用主要是物理吸附,可以再生和反复使用;

3.现有的硅胶产品的生产工艺大都流程单一,操作复杂,对生产工人的技术要求较高,且生产出的硅胶产品性能一般,不具备很好的抗菌能力,也不具备较高的拉伸强度、抗撕裂强度和韧性等物理性能,综合能力较差,从而使生产出的硅胶产品的应用范围受到一定限制,不便于广泛推广,因此,本发明提出一种抗菌硅胶产品及其生产工艺以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本发明的目的在于提出一种抗菌硅胶产品及其生产工艺,该抗菌硅胶产品生产工艺通过在制备过程中加入纳米银离子和水滑石,使硅胶产品具备极高的抗菌性能,通过在硅溶胶的制备过程中对硅酸钠溶液和硫酸溶液进行保温,从而加快了硅胶分子网状交联速度,促进了胶粒长大,进而扩大了硅胶产品的孔容,通过对密炼混合料进行两次硫化处理并成型,从而增强了硅胶产品的拉力、硬度、抗老化和弹性等性能,解决了现有硅胶产品综合性能较差的问题。

5.为了实现本发明的目的,本发明通过以下技术方案实现:一种抗菌硅胶产品,包括以下重量份原料:硅酸钠溶液70~90份、硫酸溶液20~30份、硫化剂10~20份、纳米银离子5~12份、水滑石5~14份、碳酸钙5~15份、增塑剂5~10份、白炭黑8~15份、紫外线吸收剂5~10份和偶联剂10~15份。

6.进一步改进在于:包括以下重量份原料:硅酸钠溶液80份、硫酸溶液25份、硫化剂15份、纳米银离子9份、水滑石11份、碳酸钙10份、增塑剂7份、白炭黑12份、紫外线吸收剂8份和偶联剂13份。

7.进一步改进在于:所述硫化剂选自双二四硫化剂或双二五硫化剂中的一种,所述增塑剂选自已二酸二正丁酯或邻苯二甲酸二丁酯中的一种,所述紫外线吸收剂选自二苯甲酮类紫外线吸收剂或苯并三唑类紫外线吸收剂中的一种,所述偶联剂选自硅烷偶联剂或钛酸酯偶联剂中的一种。

8.一种抗菌硅胶产品的生产工艺,包括以下步骤:

9.步骤一:先按实际生产需要分别配置规定重量份的硅酸钠溶液和硫酸溶液放入容器中备用,再按实际生产需要称取规定重量份的硫化剂、纳米银离子、水滑石、碳酸钙、增塑剂、白炭黑、紫外线吸收剂和偶联剂放入储料罐中备用;

10.步骤二:先开启恒温水浴槽,并将恒温水浴槽内的水温上升至30~40℃,接着将装有硅酸钠溶液的容器和装有硫酸溶液的容器均放入恒温水浴槽中加热保温,待加热保温完毕后将容器中的硅酸钠溶液定时定量的倒入硫酸溶液中并混合搅拌,同时调节混合溶液的ph值并测量,待ph值达标后停止搅拌,并将混合溶液静置60~90分钟,得到硅溶胶;

11.步骤三:待硅溶胶成胶后,先准备充足的蒸馏水并加热至50℃,加热完毕后将蒸馏水加入硅溶胶中混合搅拌,搅拌均匀后静置老化,静置老化40~60分钟后得到硅胶半成料,接着将硅胶半成料切块,并用加热的蒸馏水进行洗涤,直至洗涤排出的蒸馏水中不含硫酸根后,继续用常温蒸馏水进行洗涤,直至至洗涤排出的蒸馏水的电导和未使用的蒸馏水的电导接近为止;

12.步骤四:将洗涤完毕的硅胶半成料放入烘箱中进行加热干燥,干燥温度随干燥时间提升,干燥完毕后将硅胶半成料放入焙烧炉中并以恒定温度对其进行焙烧,焙烧完毕后自然冷却至室温,得到硅胶原料;

13.步骤五:将硅胶原料与称取的纳米银离子、水滑石、碳酸钙、增塑剂、白炭黑、紫外线吸收剂和偶联剂倒入密炼机中进行密炼,得到密炼混合料,再将密炼混炼料输送至热压硫化机的产品模具中并加入硫化剂,然后经两次硫化后成型,待冷却后得到抗菌硅胶产品;

14.步骤六:待抗菌硅胶产品冷却后将其从产品模具中取出,接着对抗菌硅胶产品进行外观检验,检验无误后对抗菌硅胶产品进行边角毛刺修理,修理完毕后在抗菌硅胶产品表面喷涂一层导电涂料,然后进行风干,风干完毕后对抗菌硅胶产品进行包装入库。

15.进一步改进在于:所述步骤一中,所述硅酸钠的质量浓度为4%~12%,所述硫酸溶液的摩尔浓度为1.25~1.35mol/l。

16.进一步改进在于:所述步骤二中,所述混合溶液的ph值为6~7即为达标,对混合溶液进行ph值测量的具体操作为:以玻璃电极作指示电极,以饱和甘汞电极作参比电极,再分别将玻璃电极和饱和甘汞电极插入混合溶液中并用电位法测量混合溶液的ph值。

17.进一步改进在于:所述步骤三中,检测洗涤液中是否含有硫酸根的具体操作为:先将洗涤后的蒸馏水倒出,再向蒸馏水中滴入浓度为1mol/l的氯化钡溶液,若无白色沉淀则说明蒸馏水中不含硫酸根。

18.进一步改进在于:所述步骤四中,硅胶半成料在烘箱中的加热干燥时,设置干燥温度由室温匀速上升至80℃~90℃,设置干燥时间为12~15小时,硅胶半成料在焙烧炉中焙烧时设置焙烧温度为120℃,设置焙烧时间为6~8小时。

19.进一步改进在于:所述步骤五中,所述两次硫化包括预硫化和后硫化,所述预硫化在加压下进行,硫化温度为140~180℃,硫化时间为60~100分钟,所述后硫化在200~220℃的常压热空气中进行,硫化时间为90~180分钟。

20.进一步改进在于:所述步骤六中,对抗菌硅胶产品进行外观检验的具体步骤为:先根据产品标准形状预制检验模具,再将抗菌硅胶产品放入检验模具进行形状检验,若与检验模具匹配则产品形状合格,若不匹配则不合格,形状检验合格后再对抗菌硅胶产品的外

观进行目检,目检合格后将抗菌硅胶产品流入下道工序。

21.本发明的有益效果为:本发明通过在制备过程中加入纳米银离子和水滑石,使硅胶产品具备极高的抗菌性能,通过碳酸钙、增塑剂和白炭黑的加入进一步增强了硅胶产品的物理性能,通过紫外线吸收剂的加入,使硅胶产品具备一定的抗紫外线能力,另外通过在硅溶胶的制备过程中对硅酸钠溶液和硫酸溶液进行保温,从而加快了硅胶分子网状交联速度,促进了胶粒长大,进而扩大了硅胶产品的孔容,通过ph测量获得准确ph的硅溶胶,以控制硅溶胶的凝胶速度,从而使制备过程更加可控,便于操作,通过在硅胶半成料的洗涤过程中检测洗涤液的硫酸根含量和电导,从而便于判定洗涤程度,保证了洗涤的干净度,通过对密炼混合料进行两次硫化处理并成型,从而增强了硅胶产品的拉力、硬度、抗老化和弹性等性能,且本发明制备流程简单明了,科学严谨,易于操作,值得广泛推广应用。

附图说明

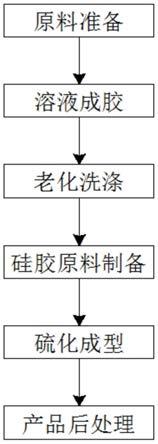

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

23.图1是本发明的方法流程图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例一

26.本实施例提供了一种抗菌硅胶产品,包括以下重量份原料:硅酸钠溶液70份、硫酸溶液20份、硫化剂10份、纳米银离子5份、水滑石5份、碳酸钙5份、增塑剂5份、白炭黑8份、紫外线吸收剂5份和偶联剂10份,其中,硫化剂选自双二四硫化剂,增塑剂选自已二酸二正丁酯,紫外线吸收剂选自二苯甲酮类紫外线吸收剂,偶联剂选自硅烷偶联剂。

27.参见图1,本实施例还提供了一种抗菌硅胶产品的生产工艺,包括以下步骤:

28.步骤一:先按实际生产需要分别配置规定重量份的硅酸钠溶液和硫酸溶液放入容器中备用,再按实际生产需要称取规定重量份的硫化剂、纳米银离子、水滑石、碳酸钙、增塑剂、白炭黑、紫外线吸收剂和偶联剂放入储料罐中备用,其中硅酸钠的质量浓度为4%,硫酸溶液的摩尔浓度为1.25mol/l;

29.步骤二:先开启恒温水浴槽,并将恒温水浴槽内的水温上升至30℃,接着将装有硅酸钠溶液的容器和装有硫酸溶液的容器均放入恒温水浴槽中加热保温,待加热保温完毕后将容器中的硅酸钠溶液定时定量的倒入硫酸溶液中并混合搅拌,同时调节混合溶液的ph值并测量,待ph值达标后停止搅拌,并将混合溶液静置60分钟,得到硅溶胶,其中混合溶液的ph值为6即为达标,对混合溶液进行ph值测量的具体操作为:以玻璃电极作指示电极,以饱和甘汞电极作参比电极,再分别将玻璃电极和饱和甘汞电极插入混合溶液中并用电位法测

量混合溶液的ph值;

30.步骤三:待硅溶胶成胶后,先准备充足的蒸馏水并加热至50℃,加热完毕后将蒸馏水加入硅溶胶中混合搅拌,搅拌均匀后静置老化,静置老化40分钟后得到硅胶半成料,接着将硅胶半成料切块,并用加热的蒸馏水进行洗涤,直至洗涤排出的蒸馏水中不含硫酸根后,继续用常温蒸馏水进行洗涤,直至至洗涤排出的蒸馏水的电导和未使用的蒸馏水的电导接近为止,检测洗涤液中是否含有硫酸根的具体操作为:先将洗涤后的蒸馏水倒出,再向蒸馏水中滴入浓度为1mol/l的氯化钡溶液,若无白色沉淀则说明蒸馏水中不含硫酸根;

31.步骤四:将洗涤完毕的硅胶半成料放入烘箱中进行加热干燥,干燥温度随干燥时间提升,干燥完毕后将硅胶半成料放入焙烧炉中并以恒定温度对其进行焙烧,焙烧完毕后自然冷却至室温,得到硅胶原料,硅胶半成料在烘箱中的加热干燥时,设置干燥温度由室温匀速上升至80℃℃,设置干燥时间为12小时,硅胶半成料在焙烧炉中焙烧时设置焙烧温度为120℃,设置焙烧时间为6小时;

32.步骤五:将硅胶原料与称取的纳米银离子、水滑石、碳酸钙、增塑剂、白炭黑、紫外线吸收剂和偶联剂倒入密炼机中进行密炼,得到密炼混合料,再将密炼混炼料输送至热压硫化机的产品模具中并加入硫化剂,然后经两次硫化后成型,待冷却后得到抗菌硅胶产品,两次硫化包括预硫化和后硫化,预硫化在加压下进行,硫化温度为140℃,硫化时间为60分钟,后硫化在200℃的常压热空气中进行,硫化时间为90分钟;

33.步骤六:待抗菌硅胶产品冷却后将其从产品模具中取出,接着对抗菌硅胶产品进行外观检验,检验无误后对抗菌硅胶产品进行边角毛刺修理,修理完毕后在抗菌硅胶产品表面喷涂一层导电涂料,然后进行风干,风干完毕后对抗菌硅胶产品进行包装入库,对抗菌硅胶产品进行外观检验的具体步骤为:先根据产品标准形状预制检验模具,再将抗菌硅胶产品放入检验模具进行形状检验,若与检验模具匹配则产品形状合格,若不匹配则不合格,形状检验合格后再对抗菌硅胶产品的外观进行目检,目检合格后将抗菌硅胶产品流入下道工序。

34.实施例二

35.本实施例提供了一种抗菌硅胶产品,包括以下重量份原料:硅酸钠溶液80份、硫酸溶液25份、硫化剂15份、纳米银离子9份、水滑石11份、碳酸钙10份、增塑剂7份、白炭黑12份、紫外线吸收剂8份和偶联剂13份,其中,硫化剂选自双二五硫化剂,增塑剂选自已二酸二正丁酯,紫外线吸收剂选自苯并三唑类紫外线吸收剂,偶联剂选自硅烷偶联剂。

36.参见图1,本实施例还提供了一种抗菌硅胶产品的生产工艺,包括以下步骤:

37.步骤一:先按实际生产需要分别配置规定重量份的硅酸钠溶液和硫酸溶液放入容器中备用,再按实际生产需要称取规定重量份的硫化剂、纳米银离子、水滑石、碳酸钙、增塑剂、白炭黑、紫外线吸收剂和偶联剂放入储料罐中备用,其中硅酸钠的质量浓度为8%,硫酸溶液的摩尔浓度为1.30mol/l;

38.步骤二:先开启恒温水浴槽,并将恒温水浴槽内的水温上升至35℃,接着将装有硅酸钠溶液的容器和装有硫酸溶液的容器均放入恒温水浴槽中加热保温,待加热保温完毕后将容器中的硅酸钠溶液定时定量的倒入硫酸溶液中并混合搅拌,同时调节混合溶液的ph值并测量,待ph值达标后停止搅拌,并将混合溶液静置75分钟,得到硅溶胶,其中混合溶液的ph值为6.5即为达标,对混合溶液进行ph值测量的具体操作为:以玻璃电极作指示电极,以

饱和甘汞电极作参比电极,再分别将玻璃电极和饱和甘汞电极插入混合溶液中并用电位法测量混合溶液的ph值;

39.步骤三:待硅溶胶成胶后,先准备充足的蒸馏水并加热至50℃,加热完毕后将蒸馏水加入硅溶胶中混合搅拌,搅拌均匀后静置老化,静置老化50分钟后得到硅胶半成料,接着将硅胶半成料切块,并用加热的蒸馏水进行洗涤,直至洗涤排出的蒸馏水中不含硫酸根后,继续用常温蒸馏水进行洗涤,直至至洗涤排出的蒸馏水的电导和未使用的蒸馏水的电导接近为止,检测洗涤液中是否含有硫酸根的具体操作为:先将洗涤后的蒸馏水倒出,再向蒸馏水中滴入浓度为1mol/l的氯化钡溶液,若无白色沉淀则说明蒸馏水中不含硫酸根;

40.步骤四:将洗涤完毕的硅胶半成料放入烘箱中进行加热干燥,干燥温度随干燥时间提升,干燥完毕后将硅胶半成料放入焙烧炉中并以恒定温度对其进行焙烧,焙烧完毕后自然冷却至室温,得到硅胶原料,硅胶半成料在烘箱中的加热干燥时,设置干燥温度由室温匀速上升至85℃,设置干燥时间为13小时,硅胶半成料在焙烧炉中焙烧时设置焙烧温度为120℃,设置焙烧时间为7小时;

41.步骤五:将硅胶原料与称取的纳米银离子、水滑石、碳酸钙、增塑剂、白炭黑、紫外线吸收剂和偶联剂倒入密炼机中进行密炼,得到密炼混合料,再将密炼混炼料输送至热压硫化机的产品模具中并加入硫化剂,然后经两次硫化后成型,待冷却后得到抗菌硅胶产品,两次硫化包括预硫化和后硫化,预硫化在加压下进行,硫化温度为160℃,硫化时间为80分钟,后硫化在210℃的常压热空气中进行,硫化时间为135分钟;

42.步骤六:待抗菌硅胶产品冷却后将其从产品模具中取出,接着对抗菌硅胶产品进行外观检验,检验无误后对抗菌硅胶产品进行边角毛刺修理,修理完毕后在抗菌硅胶产品表面喷涂一层导电涂料,然后进行风干,风干完毕后对抗菌硅胶产品进行包装入库,对抗菌硅胶产品进行外观检验的具体步骤为:先根据产品标准形状预制检验模具,再将抗菌硅胶产品放入检验模具进行形状检验,若与检验模具匹配则产品形状合格,若不匹配则不合格,形状检验合格后再对抗菌硅胶产品的外观进行目检,目检合格后将抗菌硅胶产品流入下道工序。

43.实施例三

44.本实施例提供了一种抗菌硅胶产品,包括以下重量份原料:硅酸钠溶液90份、硫酸溶液30份、硫化剂20份、纳米银离子12份、水滑石14份、碳酸钙15份、增塑剂10份、白炭黑15份、紫外线吸收剂10份和偶联剂15份,其中,硫化剂选自双二五硫化剂,增塑剂选自邻苯二甲酸二丁酯,紫外线吸收剂选自苯并三唑类紫外线吸收剂,偶联剂选自钛酸酯偶联剂。

45.参见图1,本实施例还提供了一种抗菌硅胶产品的生产工艺,包括以下步骤:

46.步骤一:先按实际生产需要分别配置规定重量份的硅酸钠溶液和硫酸溶液放入容器中备用,再按实际生产需要称取规定重量份的硫化剂、纳米银离子、水滑石、碳酸钙、增塑剂、白炭黑、紫外线吸收剂和偶联剂放入储料罐中备用,其中硅酸钠的质量浓度为12%,硫酸溶液的摩尔浓度为1.35mol/l;

47.步骤二:先开启恒温水浴槽,并将恒温水浴槽内的水温上升至40℃,接着将装有硅酸钠溶液的容器和装有硫酸溶液的容器均放入恒温水浴槽中加热保温,待加热保温完毕后将容器中的硅酸钠溶液定时定量的倒入硫酸溶液中并混合搅拌,同时调节混合溶液的ph值并测量,待ph值达标后停止搅拌,并将混合溶液静置90分钟,得到硅溶胶,其中混合溶液的

ph值为7即为达标,对混合溶液进行ph值测量的具体操作为:以玻璃电极作指示电极,以饱和甘汞电极作参比电极,再分别将玻璃电极和饱和甘汞电极插入混合溶液中并用电位法测量混合溶液的ph值;

48.步骤三:待硅溶胶成胶后,先准备充足的蒸馏水并加热至50℃,加热完毕后将蒸馏水加入硅溶胶中混合搅拌,搅拌均匀后静置老化,静置老化60分钟后得到硅胶半成料,接着将硅胶半成料切块,并用加热的蒸馏水进行洗涤,直至洗涤排出的蒸馏水中不含硫酸根后,继续用常温蒸馏水进行洗涤,直至至洗涤排出的蒸馏水的电导和未使用的蒸馏水的电导接近为止,检测洗涤液中是否含有硫酸根的具体操作为:先将洗涤后的蒸馏水倒出,再向蒸馏水中滴入浓度为1mol/l的氯化钡溶液,若无白色沉淀则说明蒸馏水中不含硫酸根;

49.步骤四:将洗涤完毕的硅胶半成料放入烘箱中进行加热干燥,干燥温度随干燥时间提升,干燥完毕后将硅胶半成料放入焙烧炉中并以恒定温度对其进行焙烧,焙烧完毕后自然冷却至室温,得到硅胶原料,硅胶半成料在烘箱中的加热干燥时,设置干燥温度由室温匀速上升至90℃,设置干燥时间为15小时,硅胶半成料在焙烧炉中焙烧时设置焙烧温度为120℃,设置焙烧时间为8小时;

50.步骤五:将硅胶原料与称取的纳米银离子、水滑石、碳酸钙、增塑剂、白炭黑、紫外线吸收剂和偶联剂倒入密炼机中进行密炼,得到密炼混合料,再将密炼混炼料输送至热压硫化机的产品模具中并加入硫化剂,然后经两次硫化后成型,待冷却后得到抗菌硅胶产品,两次硫化包括预硫化和后硫化,预硫化在加压下进行,硫化温度为180℃,硫化时间为100分钟,后硫化在220℃的常压热空气中进行,硫化时间为180分钟;

51.步骤六:待抗菌硅胶产品冷却后将其从产品模具中取出,接着对抗菌硅胶产品进行外观检验,检验无误后对抗菌硅胶产品进行边角毛刺修理,修理完毕后在抗菌硅胶产品表面喷涂一层导电涂料,然后进行风干,风干完毕后对抗菌硅胶产品进行包装入库,对抗菌硅胶产品进行外观检验的具体步骤为:先根据产品标准形状预制检验模具,再将抗菌硅胶产品放入检验模具进行形状检验,若与检验模具匹配则产品形状合格,若不匹配则不合格,形状检验合格后再对抗菌硅胶产品的外观进行目检,目检合格后将抗菌硅胶产品流入下道工序。

52.对实施例一、实施例二和实施例三中制备出的抗菌硅胶产品与市面上现有的硅胶产品进行性能测试,结果如表1所示:

53.表1

[0054][0055]

由上表1可得,本发明实施例制备出的抗菌硅胶产品在抗菌率、拉伸强度、撕裂强度和紫外线防护系数等方面均优于市面上现有的硅胶产品。

[0056]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1