一种高压实单晶氟磷酸钒锂正极材料、其制备方法及用途与流程

1.本发明涉及锂离子电池正极材料技术,尤其涉及一种高压实单晶氟磷酸钒锂正极材料、其制备方法及用途。

背景技术:

2.氟磷酸钒锂(livpo4f),是一种三斜晶系的新型锂离子电池正极材料。作为一种磷酸盐聚阴离子正极材料,livpo4f具有聚阴离子结构材料安全、充放电过程中结构变化小以及循环稳定性好等优点,同时livpo4f具有较高的电位平台(4.2v v.s.li/li

+

),和较高的理论比容量(156mah/g)。而livpo4f作为锂离子电池正极材料在实际应用中,通常采用碳包覆和纳米化等材料改善工艺可以有效提高livpo4f材料的电化学性能。然而经过碳包覆和纳米化的 livpo4f材料与传统磷酸铁锂一样,均存在压实密度偏低的问题,其压实密度一般不高于2.3g/cm3,难以满足当前锂电池厂家对压实密度越来越高的要求,纳米化制备的livpo4f传统材料还因其结构通常由微纳级一次晶粒团聚成二次颗粒,这种脆弱的二次结构常因材料在极片辊压和高电压下多次循环充放电而导致材料粉化,进而使材料内部新界面的不断暴露引发电解液分解副反应和界面阻抗增大等问题,恶化材料的循环性能和电池安全性能。

技术实现要素:

3.本发明的目的在于,针对传统碳包覆和纳米化的livpo4f材料压实密度低,循环性差的问题,本发明提出了一种高压实单晶氟磷酸钒锂正极材料的制备方法,由该方法制备得到的高压实单晶氟磷酸钒锂微观结构为微米级大晶粒,该材料压实密度高、循环性能好。

4.为实现上述目的,本发明采用的技术方案是:提出一种高压实单晶氟磷酸钒锂正极材料的制备方法,包括以下步骤:

5.步骤(1)、称取钒、氮、磷元素摩尔比为0.95-1.05:0.95-1.5:1的钒源、铵源和磷源,在搅拌条件下将钒源、铵源和磷源依次加入到水中,控制溶液中钒浓度为0.5-10mol/l,优选为3-8mol/l,持续搅拌至形成稳定的粘稠状溶液或固体;本发明在搅拌条件下将钒源、铵源和磷源依次加入到水中,是因为磷源如磷酸的加入会导致钒源如v2o5与其直接进行反应,因此提前加入钒源进行搅拌,进而倒入磷酸可以提高钒源固体在溶液中的分散性,在磷酸加入后反应较均匀充分。

6.步骤(2)、将步骤(1)中所述粘稠状溶液或固体置于烘箱中干燥,然后在非氧化气氛下700-1000℃焙烧1-15h,优选为750-900℃焙烧3-10h,粉碎研磨得到粉末状磷酸钒;

7.步骤(3)、将步骤(2)中得到的磷酸钒与氟化锂、补充氟源、助熔剂、碳源、球磨分散剂混合,进行高能研磨,真空干燥后得到非结晶态焙烧前驱体粉末;

8.其中,所述磷酸钒与氟化锂的钒、锂元素摩尔比为1:0.9-1.1,优选为1:1-1.10,所述补充氟源为总固体量的0-5.0%wt,优选为0-2.8%wt,所述助熔剂为总固体量的1%-10%wt,优选为1-5%wt,所述碳源为总质量的1%-40%,优选为10-30%,所述球磨分散剂

为总质量的25-80%,优选为25-50%;

9.步骤(4)、将非结晶态焙烧前驱体粉末压片后置于非氧化性气氛下烧结,烧结温度为700-1200℃,保温时间为4~6h,冷却后获得高压实单晶氟磷酸钒锂正极材料。

10.进一步地,步骤(1)体系温度为60-95℃,优选为70-90℃。

11.进一步地,步骤(1)中所述搅拌方式为机械搅拌或磁力搅拌。

12.进一步地,步骤(1)中所述钒源为偏钒酸铵、草酸氧钒、五氧化二钒、四氧化二钒和多钒酸铵的一种或几种的混合;所述铵源为氯化铵、硫酸铵、碳酸铵、氨水中的一种或几种的混合;所述磷源为磷酸二氢铵、磷酸氢二铵、磷酸铵和磷酸中的一种或几种的混合。

13.进一步地,步骤(2)中所述干燥温度为70-120℃,干燥时间为24-72h,优选干燥温度为90-100℃,干燥时间为30-48h。

14.进一步地,步骤(2)中所述非氧化性气氛为氩气、氮气、氢气、氨气和一氧化碳中的一种或几种的混合。

15.进一步地,步骤(3)所述高能研磨为高能球磨,转速不低于300rpm,球磨时间为6-30h,优选12-20h。

16.进一步地,步骤(3)中所述补充氟源为氟化铝、聚四氟乙烯和聚偏氟乙烯中的一种或多种的混合。本发明补充氟源的加入是为了保证氟磷酸钒锂主相的纯度不因高温煅烧过程中氟的损失而导致杂相出现,只使用锂盐lif可能会导致氟含量不够保证材料相纯度,因此需要额外补充氟源。

17.进一步地,步骤(3)中所述助熔剂为氧化硼、氟化锂和氧化铝中的一种或几种的混合。

18.进一步地,步骤(3)中所述碳源为柠檬酸、聚乙烯醇、葡萄糖、酚醛树脂和石墨烯/碳纳米管导电浆料中的一种或几种的混合,所述石墨烯/碳纳米管导电浆料为固含量1%~10%的水性体系或n-甲基吡咯烷酮体系。

19.进一步地,步骤(3)中所述球磨分散剂为水、异丙醇、乙醇、二甲基甲酰胺和n-甲基吡咯烷酮中的一种或几种的混合。

20.进一步地,步骤(4)中所述压片压力为20-50mpa。

21.进一步地,步骤(4)中所述非氧化性气氛为氩气和/或氮气。

22.进一步地,步骤(4)中烧结温度为750-1050℃,保温时间为4~5h。

23.本发明的另一个目的还提供了一种高压实单晶氟磷酸钒锂正极材料,采用上述方法制备而成。

24.本发明的另一个目的还提供了一种高压实单晶氟磷酸钒锂正极材料在锂离子电池领域的用途。

25.本发明制备了一种高压实单晶氟磷酸钒锂正极材料,与现有技术相比较具有以下优点:

26.1)本发明中采用以氨还原制备磷酸钒而并非通过加入碳源进行碳还原制备磷酸钒,原因为采用氨还原制备的磷酸钒更有利于磷酸钒及氟磷酸钒锂的密度的提高,而碳源的后加入同时也可避免碳源早期碳化对材料晶粒生长的抑制作用,结合高能球磨和助熔剂的加入进一步促进材料晶粒的生长,实现大晶粒氟酸钒锂的制备。

27.2)本发明氟磷酸钒锂正极材料与传统氟磷酸锂材料相比具有较大的单晶晶粒,颗

粒尺寸为2-5um,材料振实密度不低于1.3g/cm3,压实密度可提高至2.9g/cm3以上。

28.3)本发明氟磷酸钒锂正极材料与传统氟磷酸锂材料相比,材料颗粒具有更好的稳定性,在充放电过程中不易粉化,具有良好的循环性能,1c充放电条件下循环500次容量衰减率小于10%。

29.4)本发明氟磷酸钒锂正极材料的制备方法具有原料易取易得、工艺简单、环境不苛刻的优点。

附图说明

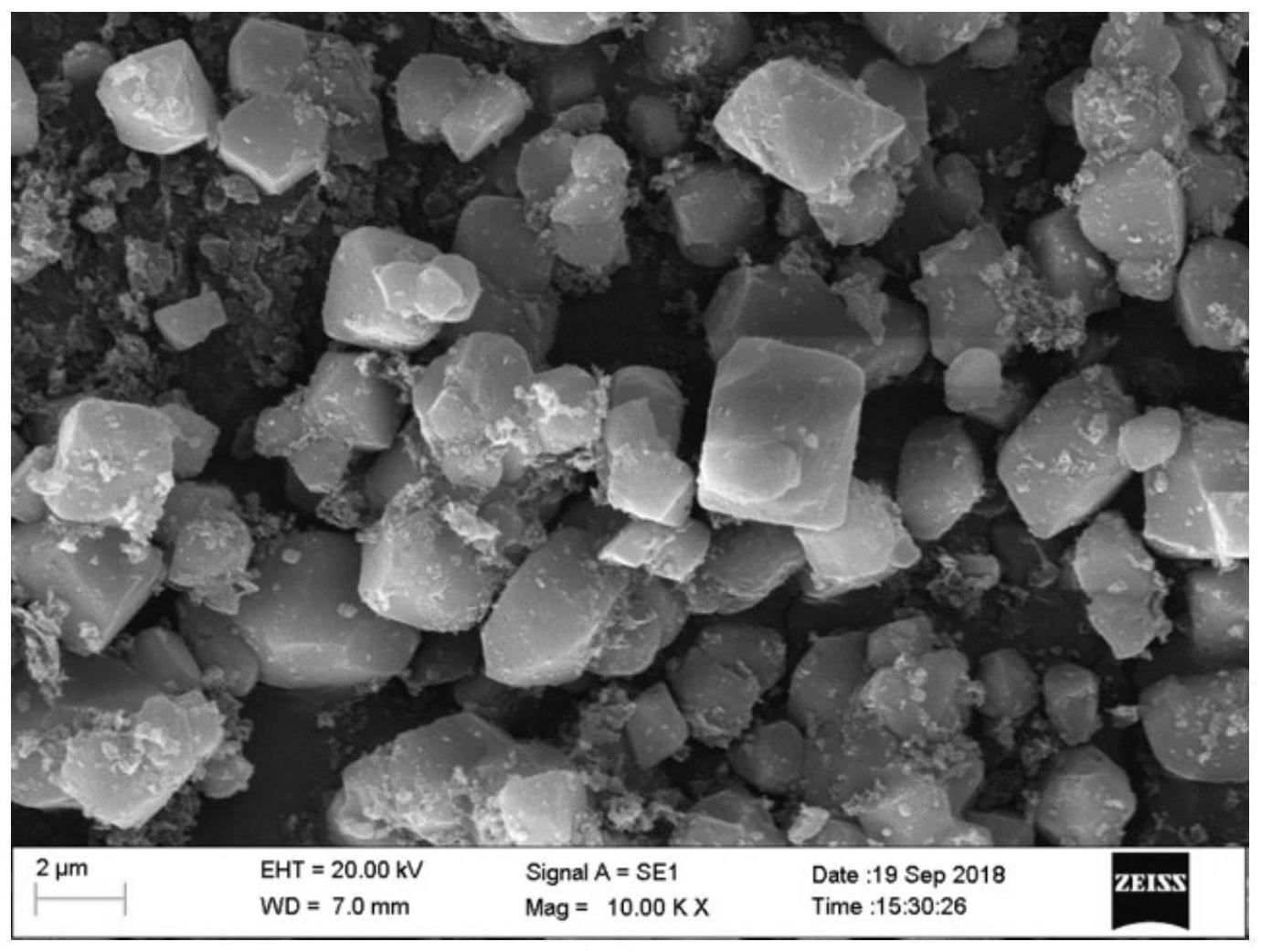

30.图1为实例1中氟磷酸钒锂正极材料的sem图;

31.图2为实例1中氟磷酸钒锂正极材料的xrd谱图;

32.图3为实例1中氟磷酸钒锂正极材料的循环性能曲线。

具体实施方式

33.以下结合实施例对本发明进一步说明:

34.实施例1

35.本实施例公开了一种高压实单晶氟磷酸钒锂正极材料的制备方法,包括以下步骤:

36.将偏钒酸铵和浓磷酸按照摩尔比v:p=1:1称取,并依次加入到一定量的水溶液中,在70℃下进行机械搅拌,待溶液形成均一深红色溶液,取出样品转移至烘箱中在100℃下烘干,随后将烘干样品粉碎在氮气保护下于870℃煅烧3h,冷却至室温后粉碎得到磷酸钒。

37.将磷酸钒、氟化锂以摩尔比v/li=1:1.05,随后加入混合物总固体量2%的聚偏氟乙烯,总固体量2.3%的氧化硼和总固体量25%的葡萄糖进行混合,随后加入质量比为30%分散剂进行高能球磨,100℃真空干燥后将焙烧前期体进行压片后置于氮气气氛下进行高温烧结,烧结温度为825℃,时间为6h,自然降温后即获得单晶氟磷酸钒锂正极材料。

38.从sem图(如图1所示)可见本方法制备的材料为微米级大单晶,尺寸为 2um-5um。从xrd谱图(如图2所示)分析表明制备的材料为livpo4f晶相。

39.将所得的产物氟磷酸钒锂作为锂离子电池正极材料,振实密度为1.31 g/cm3,压实密度为2.92g/cm3。以锂片为对电极组装成锂离子扣式电池进行循环性能测试,如图3所示,在电压为3.0-4.5v间进行充放电测试,1c倍率下循环 500圈容量保持率仍可达到92%。

40.实施例2

41.本实施例公开了一种高压实单晶氟磷酸钒锂正极材料的制备方法,包括以下步骤:

42.将草酸氧钒和磷酸氢二铵按照摩尔比v:p=1:1称取,并依次加入到一定量的水溶液中,在70℃下进行机械搅拌,待溶液形成均一悬浊液,取出样品转移至烘箱中在100℃下烘干,随后将烘干样品粉碎在氨气保护下于850℃煅烧4h,冷却至室温后粉碎得到磷酸钒。

43.将磷酸钒、氟化锂以摩尔比v/li=1:1,随后加入混合物总固体量3.2%的氧化硼-氟化锂(质量比3:1)混合助熔剂和总固体量30%的葡萄糖进行混合,随后加入质量比为50%分散剂进行高能球磨,100℃真空干燥后将焙烧前期体进行压片后置于氮气气氛下进

行高温烧结,烧结温度为790℃,时间为3h,自然降温后即获得单晶氟磷酸钒锂正极材料。

44.制备的材料为微米级大单晶,xrd分析表明制备的材料为livpo4f晶相。将所得的产物氟磷酸钒锂作为锂离子电池正极材料,振实密度为1.41 g/cm3,压实密度为3.05g/cm3。以锂片为对电极组装成锂离子扣式电池进行循环性能测试,在电压为3.0-4.5v间进行充放电测试,1c倍率下循环500 圈容量保持率仍可达到95%。

45.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1