一种废盐废渣生产纯碱、烧碱绿色低碳工艺的制作方法

1.本发明属于无机化工技术领域,特别是一种废盐废渣生产纯碱、烧碱绿色低碳工艺。

背景技术:

2.随着国家对含盐废水零排放治理从严要求,年产生数以千万吨的巨大量副产废盐(氯化钠(nacl)单盐、硫酸钠(na2so4)单盐或氯化钠(nacl)、硫酸钠(na2so4)混合盐)、废渣(钙芒硝矿、十水硝、硫酸钙)、废液(制盐母液、制硝母液、蒸馏母液),这些废盐、废渣、废液主要成分为氯化钠、硫酸钠,可以成为化工生产纯碱、烧碱的基础原料。

3.已知的氯化钠生产纯碱工艺有氨碱法和联合制碱法,其中,1)氨碱法制纯碱副产大量的蒸馏废液、形成新的环保等问题;2)联合制纯碱(冷法联碱法)存在采用固体氯化钠、合成氨为原料,工艺流程复杂、原料成本较高,冷冻结晶氯化铵电能消耗高的问题。

4.已知的硫酸钠生产纯碱工艺有路布兰法和芒硝湿法,其中,1)路布兰法制纯碱存在产品质量差、生产成本高、人工消耗大以及生产过程均在固相间进行,难于连续作业等缺点;2)芒硝湿法制纯碱及硫酸铵(冷法联碱法)存在采用固体硫酸钠、合成氨为原料,工艺流程复杂、原料成本较高,冷冻结晶十水硫酸钠等电能消耗高。

5.已知的氯化钠生产烧碱工艺主要有离子膜法和隔膜法,两种方法均存在副产大量的氯气,使用氯气的产业链工艺流程复杂、投资大;氯气外销受到市场、距离、安全等诸多因素影响。

6.因此,上述废盐、废渣、废液为原料生产纯碱和烧碱工艺在实际环保工程的产业链延伸应用都有局限性。

技术实现要素:

7.本发明的目的是提供一种废盐废渣生产纯碱、烧碱绿色低碳工艺,其原料成本低,工艺流程合理,没有高耗电能冷冻工艺、高沸点氯化钙溶液高耗热能蒸发工艺,可以缓解长期困扰纯碱行业氨碱法蒸馏废液排放的重大问题、做到蒸馏废液循环利用或得到产品碳酸钙、硫酸钙、产生巨大的循环经济效益,另外,具有原料废盐废渣、废液、二氧化碳综合利用,无废渣、废水、废气、废液排放、全新绿色、低碳、环境效益好等特点。

8.为实现上述目的,本发明采取以下技术方案:

9.一种废盐废渣生产纯碱、烧碱绿色低碳工艺,包括下列步骤:

10.1)以碳铵或氨及二氧化碳,与废盐或废渣、循环盐母液为原料进行复分解反应,反应时间0.1-12小时,反应后分离获得固体碳酸氢钠和重碱母液;

11.2)将一部分固体碳酸氢钠煅烧得到纯碱产品和二氧化碳,二氧化碳循环至步骤1)中进行复分解反应;

12.3)将另一部分固体碳酸氢钠加水溶解后加入石灰苛化得到烧碱、碳酸钙产品和二氧化碳,二氧化碳循环至步骤1)中进行复分解反应;

13.4)重碱母液与第一蒸馏母液或与硫酸钙、钙芒硝、氯化钙等钙载体反应,反应时间0.1-12小时,游离氨转化为固态氨得到固氨母液和碳酸钙产品,固氨母液分为第一固氨母液和第二固氨母液;

14.5)第一固氨母液与循环的制铵母液混合60-150℃高温蒸发得到氯化钠、硫酸钠和制盐母液;

15.6)制盐母液30-120℃低温蒸发得到氯化铵、硫酸铵和制铵母液,制铵母液循环至步骤5)中进行高温蒸发;

16.7)碳酸钙产品与煤高温煅烧得到石灰和二氧化碳,二氧化碳循环至步骤1)中进行复分解反应;

17.8)第二固氨母液与步骤7)中的石灰反应得到氨、二氧化碳和蒸馏母液,反应时间0.1-12小时,蒸馏母液分为第一蒸馏母液和第二蒸馏母液;氨、二氧化碳循环至步骤1)中进行复分解反应;

18.9)第二蒸馏母液与硫酸钠载体混合得到硫酸钙和循环盐母液,反应时间0.1-12小时;

19.10)硫酸钙一部分循环至步骤4)与重碱母液反应工序;循环盐母液循环至步骤1)进行复分解反应工序。

20.进一步的,所述第一固氨母液或所述第二固氨母液占所述固氨母液的比例为0-100%。

21.进一步的,所述循环盐母液中各组分含量为氯化钠1-360g/l、硫酸钠1-360g/l。

22.进一步的,所述重碱母液中各组分含量为氯化铵1-360g/l、氯化钠1-360g/l、碳酸氢铵1-360g/l、碳酸铵1-360g/l、碳酸氢钠1-360g/l、硫酸钠1-360g/l、硫酸铵1-360g/l。

23.进一步的,所述固氨母液中各组分含量为氯化铵1-360g/l、氯化钠1-360g/l、硫酸钠1-360g/l、硫酸铵1-360g/l。

24.进一步的,所述制盐母液中各组分含量为氯化铵1-360g/l、氯化钠1-360g/l、硫酸钠1-360g/l、硫酸铵1-360g/l。

25.进一步的,所述制铵母液中各组分含量为氯化铵1-360g/l、氯化钠1-360g/l、硫酸钠1-360g/l、硫酸铵1-360g/l。

26.进一步的,所述蒸馏母液中各组分含量为氯化钠1-360g/l、氯化钙1-360g/l或硫酸钠1-360g/l。

27.进一步的,所述硫酸钠载体为钙芒硝矿、十水硝或含氯化钠单盐、硫酸钠单盐或氯化钠、硫酸钠混合盐的废液或废渣。

28.所述步骤1)中的碳酸氢铵、废盐或废渣溶液控制复分解反应深度后直接去蒸发分离氯化钠、硫酸钠、氯化铵、硫酸铵系统。

29.本发明的有益效果是:本发明废盐废渣生产纯碱、烧碱绿色低碳工艺,其原料成本低,工艺流程合理,没有高耗电能冷冻工艺、高沸点氯化钙溶液高耗热能蒸发工艺,可以缓解长期困扰纯碱行业氨碱法蒸馏废液排放的重大问题、做到蒸馏废液循环利用或得到产品碳酸钙、硫酸钙、产生巨大的循环经济效益,另外,具有原料废盐废渣、废液、二氧化碳综合利用,无废渣、废水、废气、废液排放、全新绿色、低碳、环境效益好等特点。

附图说明

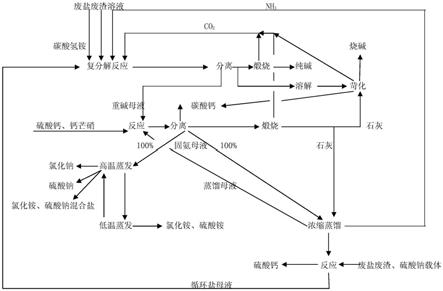

30.图1是本发明废盐废渣生产纯碱、烧碱绿色低碳工艺的工艺流程示意图。

具体实施方式

31.以下将以具体实施例结合附图来说明本发明的结构和所欲达到的技术效果,但所选用的实施例仅用于说明解释,并非用以限制本发明的范围。

32.如图1所示,本发明提供一种废盐废渣生产纯碱、烧碱绿色低碳工艺,包括下列步骤:

33.1)以碳铵或氨及二氧化碳,与废盐或废渣、循环盐母液为原料进行复分解反应,反应后分离获得固体碳酸氢钠和重碱母液;

34.2)将一部分固体碳酸氢钠煅烧得到纯碱产品和二氧化碳,二氧化碳循环至步骤1)中进行复分解反应;

35.3)将另一部分固体碳酸氢钠加水溶解后加入石灰苛化得到烧碱、碳酸钙产品和二氧化碳,二氧化碳循环至步骤1)中进行复分解反应;

36.4)重碱母液与一部分蒸馏母液或与硫酸钙、钙芒硝、氯化钙等钙载体反应,游离氨转化为固态氨得到固氨母液和碳酸钙产品;

37.5)一部分固氨母液与循环的制铵母液混合高温蒸发得到氯化钠、硫酸钠和制盐母液;

38.6)制盐母液低温蒸发得到氯化铵、硫酸铵和制铵母液,制铵母液循环至步骤5)中进行高温蒸发;

39.7)碳酸钙产品与煤高温煅烧得到石灰和二氧化碳,二氧化碳循环至步骤1)中进行复分解反应;

40.8)另一部分固氨母液与步骤7)中的石灰反应得到氨、二氧化碳和蒸馏母液;氨、二氧化碳循环至步骤1)中进行复分解反应;

41.9)一部分蒸馏母液与硫酸钠载体混合得到硫酸钙和循环盐母液;

42.10)硫酸钙一部分循环至步骤4)与重碱母液反应工序;循环盐母液循环至步骤1)进行复分解反应工序。

43.所述步骤1)中的碳酸氢铵、废盐或废渣溶液控制复分解反应深度后可直接去蒸发分离氯化钠、硫酸钠、氯化铵、硫酸铵系统。

44.以下列举若干具体实施例,对本发明进行详细说明。

45.实施例1(氯化钠氨碱路线):1)以氨(nh3)、二氧化碳(co2)与56m3循环盐母液(含氯化钠(nacl 360g/l)为原料进行复分解反应(反应时间2小时)后分离获得固体碳酸氢钠(nahco3)15.85吨和56m3重碱母液(含有氯化铵(nh4cl 160g/l)、氯化钠(nacl 85g/l)、碳酸氢铵(nh4hco3)与碳酸铵((nh4)2co3)100g/l);2)将15.85吨碳酸氢钠(nahco3)煅烧得到10.00吨纯碱(na2co3)产品和二氧化碳(co2);4)56m3重碱母液(含有氯化铵(nh4cl 160g/l)、氯化钠(nacl 85g/l)、碳酸氢铵(nh4hco3)与碳酸铵((nh4)2co3)100g/l)与循环20m3蒸馏废液(含有氯化钠(nacl 85g/l)、氯化钙(cacl

2 275g/l)等)反应(反应时间2小时)游离氨转化为固态氨得到76m3固氨母液(含有氯化铵(nh4cl 264g/l)、氯化钠(nacl 85g/l))和5.83吨碳酸钙(caco3);8)76m3固氨母液(含有氯化铵(nh4cl 264g/l)、氯化钠(nacl 85g/l))与

石灰(ca(oh)2)反应(反应时间5小时)得到氨(nh3)、二氧化碳(co2)和76m3蒸馏废液(含有氯化钠(nacl 85g/l)、氯化钙(cacl

2 275g/l)等);氨(nh3)、二氧化碳(co2)可用与56m3循环盐母液(含氯化钠(nacl 360g/l)吸收氨(nh3)和碳化回收;9)56m3蒸馏母液(含有氯化钠(nacl 85g/l)、氯化钙(cacl

2 275g/l)等)与19.86吨硫酸钠混合(反应时间4小时)得到19.02吨硫酸钙(caso4)和56m3循环盐母液(含氯化钠(nacl 360g/l);10)19.02吨硫酸钙(caso4)等)做为副产品;56m3循环盐母液(含氯化钠(nacl 360g/l)循环至与氨(nh3)及二氧化碳(co2)复分解反应工序。

46.实施例2(氯化钠硫酸钠联碱路线):1)以14.91吨碳铵(nh4hco3)与12吨废盐(50%氯化钠(nacl)、50%硫酸钠(na2so4)混合盐)加入47.04吨水为原料进行复分解反应(反应时间4小时)后分离获得15.85吨固体碳酸氢钠(nahco3)和56m3重碱母液(含有氯化铵(nh4cl 80g/l)、氯化钠(nacl 42.5g/l)、碳酸氢铵(nh4hco3)与碳酸铵((nh4)2co3)100g/l、硫酸钠(na2so

4 42.5g/l)、硫酸铵((nh4)2so

4 80g/l);2)将15.85吨碳酸氢钠(nahco3)煅烧得到10吨纯碱(na2co3)产品和二氧化碳(co2);4)56m3重碱母液(含有氯化铵(nh4cl 80g/l)、氯化钠(nacl 42.5g/l)、碳酸氢铵(nh4hco3)与碳酸铵((nh4)2co3)100g/l、硫酸钠(na2so

4 42.5g/l)、硫酸铵((nh4)2so

4 80g/l)与硫酸钙(caso4)反应(反应时间6小时)游离氨转化为固态氨得到56m3固氨母液(含有氯化铵(nh4cl 80g/l)、氯化钠(nacl 42.5g/l)、硫酸钠(na2so

4 42.5g/l)、硫酸铵((nh4)2so

4 137.5g/l)和6.42吨碳酸钙(caco3);5)56m3固氨母液(含有氯化铵(nh4cl 80g/l)、氯化钠(nacl 42.5g/l)、硫酸钠(na2so

4 42.5g/l)、硫酸铵((nh4)2so

4 137.5g/l)与循环制铵母液(含有氯化铵(nh4cl)、氯化钠(nacl)、硫酸钠(na2so4)、硫酸铵((nh4)2so4)混合高温(温度120℃)蒸发得到2.38吨氯化钠(nacl)、2.38吨硫酸钠(na2so4)和制盐母液(含有氯化铵(nh4cl)、氯化钠(nacl)、硫酸钠(na2so4)、硫酸铵((nh4)2so4);6)制盐母液(含有氯化铵(nh4cl)、氯化钠(nacl)、硫酸钠(na2so4)、硫酸铵((nh4)2so4)低温蒸发(温度50℃)得到4.48吨氯化铵(nh4cl)、7.70吨硫酸铵((nh4)2so4)和制铵母液(含有氯化铵(nh4cl)、氯化钠(nacl)、硫酸钠(na2so4)、硫酸铵((nh4)2so4);7)6.42吨碳酸钙(caco3)可做为副产品。

47.实施例3(硫酸钠烧碱路线):1)以14.91吨碳铵(nh4hco3)与13.40吨废盐(硫酸钠(na2so4))加入47.04吨水为原料进行复分解反应(反应时间4小时)后分离获得15.85吨固体碳酸氢钠(nahco3)和56m3重碱母液(含有碳酸氢铵(nh4hco3)与碳酸铵((nh4)2co3)100g/l、硫酸钠(na2so485g/l)、硫酸铵((nh4)2so

4 160g/l);3)将15.85吨碳酸氢钠(nahco3)加水溶解后加入石灰苛化得到7.55烧碱(naoh)(100%计)和20.76吨碳酸钙(caco3)产品和二氧化碳(co2);4)56m3重碱母液(含有碳酸氢铵(nh4hco3)与碳酸铵((nh4)2co3)100g/l、硫酸钠(na2so

4 85g/l)、硫酸铵((nh4)2so

4 160g/l)与硫酸钙(caso4)反应(反应时间6小时)游离氨转化为固态氨得到56m3固氨母液(含有硫酸钠(na2so

4 85g/l)、硫酸铵((nh4)2so

4 222g/l)和6.42吨碳酸钙(caco3);5)56m3固氨母液(含有硫酸钠(na2so

4 85g/l)、硫酸铵((nh4)2so

4 222g/l)与循环制铵母液(含有硫酸钠(na2so4)、硫酸铵((nh4)2so4)混合高温(温度120℃)蒸发得到4.76吨硫酸钠(na2so4)和制盐母液(含有硫酸钠(na2so4)、硫酸铵((nh4)2so4);6)制盐母液(含有硫酸钠(na2so4)、硫酸铵((nh4)2so4)低温蒸发(温度50℃)得到12.45吨硫酸铵((nh4)2so4)和制铵母液(含有硫酸钠(na2so4)、硫酸铵((nh4)2so4)。

48.实施例4(氯化钠联碱路线):1)以14.91吨碳铵(nh4hco3)与12吨废盐(氯化钠

(nacl))加入47.04吨水为原料进行复分解反应(反应时间4小时)后分离获得15.85吨固体碳酸氢钠(nahco3)和56m3重碱母液(含有氯化铵(nh4cl 160g/l)、氯化钠(nacl 85g/l)、碳酸氢铵(nh4hco3)与碳酸铵((nh4)2co3)100g/l);2)将15.85吨碳酸氢钠(nahco3)煅烧得到10吨纯碱(na2co3)产品和二氧化碳(co2);4)56m3重碱母液(含有氯化铵(nh4cl 160g/l)、氯化钠(nacl 85g/l)、碳酸氢铵(nh4hco3)与碳酸铵((nh4)2co3)100g/l)与硫酸钙(caso4)反应(反应时间6小时)游离氨转化为固态氨得到56m3固氨母液(含有氯化铵(nh4cl 160g/l)、氯化钠(nacl 85g/l)和6.42吨碳酸钙(caco3);5)56m3固氨母液(含有氯化铵(nh4cl 160g/l)、氯化钠(nacl 85g/l)与循环制铵母液(含有氯化铵(nh4cl)、氯化钠(nacl))混合高温(温度120℃)蒸发得到4.76吨氯化钠(nacl)和制盐母液(含有氯化铵(nh4cl)、氯化钠(nacl));6)制盐母液(含有氯化铵(nh4cl)、氯化钠(nacl))低温蒸发(温度50℃)得到8.96吨氯化铵(nh4cl)和制铵母液(含有氯化铵(nh4cl)、氯化钠(nacl));7)6.42吨碳酸钙(caco3)可做为副产品。

49.实施例5(氯化钠烧碱路线):1)以14.91吨碳铵(nh4hco3)与12吨废盐(氯化钠(nacl))加入47.04吨水为原料进行复分解反应(反应时间4小时)后分离获得15.85吨固体碳酸氢钠(nahco3)和56m3重碱母液(含有碳酸氢铵(nh4hco3)与碳酸铵((nh4)2co3)100g/l、氯化钠(nacl 85g/l)、氯化铵(nh4cl 160g/l);3)将15.85吨碳酸氢钠(nahco3)加水溶解后加入石灰苛化得到7.55烧碱(naoh)(100%计)和20.76吨碳酸钙(caco3)产品和二氧化碳(co2);4)56m3重碱母液(含有碳酸氢铵(nh4hco3)与碳酸铵((nh4)2co3)100g/l、氯化钠(nacl 85g/l)、氯化铵(nh4cl160g/l)与硫酸钙(caso4)反应(反应时间6小时)游离氨转化为固态氨得到56m3固氨母液(含有氯化钠(nacl 85g/l)、氯化铵(nh4cl 160g/l)和6.42吨碳酸钙(caco3);5)56m3固氨母液(含有氯化钠(nacl 85g/l)、氯化铵(nh4cl 160g/l)与循环制铵母液(含有氯化钠(nacl)、氯化铵(nh4cl)混合高温(温度120℃)蒸发得到4.76吨氯化钠(nacl)和制盐母液(含有氯化钠(nacl)、氯化铵(nh4cl);6)制盐母液(含有氯化钠(nacl)、氯化铵(nh4cl)低温蒸发(温度50℃)得到8.96吨氯化铵(nh4cl)和制铵母液(含有氯化钠(nacl)、氯化铵(nh4cl)。

50.本发明废盐废渣生产纯碱、烧碱绿色低碳工艺,其原料成本低,工艺流程合理,没有高耗电能冷冻工艺、高沸点氯化钙溶液高耗热能蒸发工艺,可以缓解长期困扰纯碱行业氨碱法蒸馏废液排放的重大问题、做到蒸馏废液循环利用或得到产品碳酸钙、硫酸钙、产生巨大的循环经济效益,另外,具有原料废盐废渣、废液、二氧化碳综合利用,无废渣、废水、废气、废液排放、全新绿色、低碳、环境效益好等特点。

51.本发明是以所述的权利要求所限定的。但基于此,本领域的普通技术人员可以做出种种显然的变化或改动,都应在本发明的主要精神和保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1