一种低温去除多孔炭中微量氧的方法

1.本发明涉及多孔炭的改性技术领域,特别涉及一种低温去除多孔炭中微量氧的方法。

背景技术:

2.双电层超级电容器(edlcs)是一种新型能量储存和转化设备,具有快速充放电的优点,广泛应用于动力电源、航空航天等领域。然而edlcs的缺点是能量密度低,目前提高能量密度的方法有两种:(1)提高多孔炭电极材料的比电容;(2)提高多孔炭电极材料的耐电压特性。对比这两种方法,提高多孔炭电极材料耐电压特性能够平方倍提升edlcs的能量密度,因此在实际应用中更具优势。然而提高多孔炭电极材料耐电压特性的关键在于降低多孔炭含氧官能团的含量。这是由于多孔炭具有丰富的层次孔结构,层次孔结构不可避免地给多孔炭带来较多的缺陷(主要是含氧基团)。而含氧基团在高电压窗口下(》3.0v)会与电解液发生副反应生成co和co2气体,并产生一层固态电解质sei膜覆盖在多孔炭电极的表面,破坏电解质离子的扩散通道从而使edlcs的容量快速衰减、能量密度大幅降低。因此,急需开发一种新的技术来脱除多孔炭材料表面的含氧官能团。

3.目前脱除多孔炭表面含氧基团的技术主要包括化学还原法和热还原法。化学还原法是通过水合肼、硼氢化钠、单宁酸、抗坏血酸等化学还原试剂脱除多孔炭材料表面的羟基、环氧基等含氧官能团;但化学还原法对生产设备要求高,且化学试剂的使用对环境不友好。热还原法是在惰性氛围(氮气或者氩气)或还原性气氛(氢气或者氨气)下通过高温处理脱除多孔炭表面的含氧基团;具体原理是通过热断键作用脱除多孔炭材料表面热力学不稳定的官能团(如羧基,羟基,酯基、环氧基团等);但是热还原方法受处理温度的制约,一般处理温度在800~1000℃,温度过低时脱除多孔炭含氧基团的效果不明显,处理温度过高则会破坏多孔炭的比表面积和孔道结构,造成孔道结构的坍塌。因此,上述两种技术难以经济、高效地脱除多孔炭的微量氧,存在明显的短板。

技术实现要素:

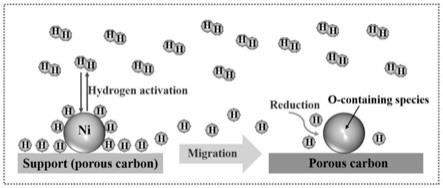

4.为解决上述问题,本发明提供了一种低温去除多孔炭中微量氧的方法。通过过渡金属催化剂在较低温度下将氢气分子解离为高活性的氢原子,从而高效脱除多孔炭上的含氧基团;该方法具有可调节性,选择合适的过渡金属催化剂、改变还原温度、调控还原时间能够精确调控多孔炭含氧基团的含量,满足实际生产的各种需求。

5.为实现上述目的,本发明提供了如下技术方案:

6.一种低温去除多孔炭中微量氧的方法,包括以下步骤:

7.将多孔炭与过渡金属催化剂置于反应器中,通入氢气与惰性气体的混合气,升温,反应后降至室温,得到脱氧多孔炭。

8.优选地,所述多孔炭包括煤系多孔炭、石油系多孔炭和生物质多孔炭中的一种或多种。

9.优选地,所述过渡金属催化剂包括铂基催化剂、钯基催化剂和镍基催化剂中的一种或多种。

10.更优选地,所述铂基催化剂为pt/c催化剂,其中pt含量为0~20wt%但不为0;所述钯基催化剂为pd/c催化剂,其中pd含量为0~20wt%但不为0;所述镍基催化剂为ni/c催化剂,其中ni含量为0~20wt%但不为0。

11.优选地,所述多孔炭与所述过渡金属催化剂的质量比为0.1~10。

12.优选地,所述多孔炭放置于上风口位置,所述过渡金属催化剂放置于下风口放置,两者之间中心距离为1cm~10cm。

13.优选地,所述惰性气体为氢氩混合气;所述氢气占所述混合气体积百分数的5~10%;所述混合气的通入速率以混合气含量计为20~100ml/min。

14.优选地,所述升温为以0.5~10℃/min的速率升至300~700℃。

15.优选地,所述反应的时间为0.5~4h。

16.优选地,所述降至室温的降温速率为0.5~10℃/min。

17.本发明的有益技术效果如下:

18.本发明通过过渡金属催化剂在较低温度下将氢气分子解离为高活性的氢原子,从而高效脱除多孔炭上的含氧基团;该方法具有可调节性,选择合适的过渡金属催化剂、改变还原温度、调控还原时间,能够精确调控多孔炭含氧基团的含量,满足实际生产的各种需求。

19.本发明提供的脱除多孔炭中含氧基团方法由一步组成,具有操作简单、工况温和、能耗低、普适性好、脱除含氧基团效率高等优点,丰富了脱除多孔炭含氧基团的方法,为耐电压超级电容器的生产提供了指导意义。

附图说明

20.图1为本发明过渡金属催化剂脱除多孔炭中含氧基团的原理图。

21.图2为本发明实施例所用21-ksn型多孔炭原料的表面含氧基团含量与种类;其中(a)为o1s高分辨图谱,(b)为c1s高分辨图谱。

22.图3为本发明对比例2所制备的脱氧多孔炭的含氧基团含量与种类;其中(a)为o1s高分辨图谱,(b)为c1s高分辨图谱。

23.图4为本发明实施例6所制备的脱氧多孔炭的表面含氧基团含量与种类;其中(a)为o1s高分辨图谱,(b)为c1s高分辨图谱。

24.图5为本发明实施例14所制备的脱氧多孔炭的表面含氧基团含量与种类;其中(a)为o1s高分辨图谱,(b)为c1s高分辨图谱。

具体实施方式

25.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

26.另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值,以及任何其他陈述值或在所述范

围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

27.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。

28.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

29.本发明所用21-ksn型多孔炭为韩国pct超级电容器活性炭。

30.本发明所用yp-50型多孔炭为日本kuraray超级电容器活性炭。

31.实施例1

32.将0.4g 21-ksn型多孔炭和0.1g铂炭催化剂pt/c(铂含量10wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为3.2at%。

33.实施例2

34.将0.1g 21-ksn型多孔炭和0.4g铂炭催化剂pt/c(铂含量10wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.4at%。

35.实施例3

36.将0.1g 21-ksn型多孔炭和0.1g铂炭催化剂pt/c(铂含量10wt%)分别放入镍舟中相邻位置,两者中心位置相距1cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.7at%。

37.实施例4

38.将0.1g 21-ksn型多孔炭和0.1g铂炭催化剂pt/c(铂含量10wt%)分别放入镍舟中相邻位置,两者中心位置相距10cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为3.7at%。

39.实施例5

40.将0.1g 21-ksn型多孔炭和0.1g铂炭催化剂pt/c(铂含量10wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至500℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为3.1at%。

41.实施例6

42.将0.1g 21-ksn型多孔炭和0.1g铂炭催化剂pt/c(铂含量10wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.7at%。

43.实施例7

44.将0.1g 21-ksn型多孔炭和0.1g铂炭催化剂pt/c(铂含量10wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至700℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.6at%。

45.实施例8

46.将0.1g 21-ksn型多孔炭和0.1g铂炭催化剂pt/c(铂含量10wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温2h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.2at%。

47.实施例9

48.将0.1g 21-ksn型多孔炭和0.1g铂炭催化剂pt/c(铂含量10wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温4h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为1.8at%。

49.实施例10

50.将0.1g 21-ksn型多孔炭和0.1g铂炭催化剂pt/c(铂含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.9at%。

51.实施例11

52.将0.1g 21-ksn型多孔炭和0.1g铂炭催化剂pt/c(铂含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温2h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.5at%。

53.实施例12

54.将0.1g 21-ksn型多孔炭和0.1g铂炭催化剂pt/c(铂含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,

多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温4h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.2at%。

55.实施例13

56.将0.1g 21-ksn型多孔炭和0.1g ni/c催化剂(镍含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为4.0at%。

57.实施例14

58.将0.1g 21-ksn型多孔炭和0.1g ni/c催化剂(镍含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至655℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为3.4at%。

59.实施例15

60.将0.1g 21-ksn型多孔炭和0.1g ni/c催化剂(镍含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至700℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为3.1at%。

61.实施例16

62.将0.1g 21-ksn型多孔炭和0.1g ni/c催化剂(镍含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至655℃,恒温2h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为3.0at%。

63.实施例17

64.将0.1g 21-ksn型多孔炭和0.1g ni/c催化剂(镍含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至655℃,恒温4h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.8at%。

65.实施例18

66.将0.1g 21-ksn型多孔炭和0.1g钯炭催化剂pd/c(钯含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至500℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为3.5at%。

67.实施例19

68.将0.1g 21-ksn型多孔炭和0.1g钯炭催化剂pd/c(钯含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为3.1at%。

69.实施例20

70.将0.1g 21-ksn型多孔炭和0.1g钯炭催化剂pd/c(钯含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至700℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.8at%。

71.实施例21

72.将0.1g 21-ksn型多孔炭和0.1g钯炭催化剂pd/c(钯含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温2h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.6at%。

73.实施例22

74.将0.1g 21-ksn型多孔炭和0.1g钯炭催化剂pd/c(钯含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温4h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.3at%。

75.实施例23

76.将0.1gyp-50型多孔炭和0.1g铂炭催化剂pt/c(铂含量10wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为2.8at%。

77.实施例24

78.将0.1gyp-50型多孔炭和0.1g铂炭催化剂pt/c(铂含量5wt%)分别放入镍舟中相邻位置,两者中心位置相距2cm。然后把镍舟放入管式炉中,并使催化剂位于上风口位置,多孔炭位于下风口位置。在氢氩混合气中(氢气含量7.0vol%),混合气流量为50ml/min,以5℃/min的升温速率加热至600℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为3.0at%。

79.对比例1

80.与实施例6相比,脱氧过程不引入催化剂,仅将0.1g 21-ksn型多孔炭放入管式炉中,在氢氩混合气气氛下(氢气含量7.0vol%,混合气流量为50ml/min),以5℃/min的升温

速率加热至600℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为4.0at%。

81.对比例2

82.与实施例14相比,脱氧过程不引入催化剂,仅将0.1g 21-ksn型多孔炭放入管式炉中,在氢氩混合气气氛下(氢气含量7.0vol%,混合气流量为50ml/min),以5℃/min的升温速率加热至655℃,恒温1h后,再以5℃/min冷却至室温,得到脱氧多孔炭。用xps测定多孔炭的表面氧含量为3.8at%。

83.本发明实施例1~24和对比例1~2的部分工艺参数及最终制得的脱氧多孔炭的表面含氧量见表1。

84.表1

85.[0086][0087]

本发明实施例所用21-ksn型多孔炭原料的表面含氧基团含量与种类见图2;其中(a)为o1s高分辨图谱,(b)为c1s高分辨图谱。

[0088]

本发明对比例2所制备的脱氧多孔炭的含氧基团含量与种类见图3;其中(a)为o1s高分辨图谱,(b)为c1s高分辨图谱。

[0089]

本发明实施例6制备的脱氧多孔炭的表面含氧基团含量与种类见图4;其中(a)为o1s高分辨图谱,(b)为c1s高分辨图谱。

[0090]

本发明实施例14制备的脱氧多孔炭的表面含氧基团含量与种类见图5;其中(a)为o1s高分辨图谱,(b)为c1s高分辨图谱。

[0091]

对比图2和图3,可以看出利用传统热还原法(氢气气氛),21-ksn型多孔炭表面c-o、c=o以及cooh含氧基团的含量均有所降低。这是由于在热还原过程中发生了脱氧反应和加氢反应,热稳定性差的cooh热解成co2气体。较稳定的c=o则与氢气分子发生加氢反应,转变为co气体脱除或加氢转化为c-oh。c-o基团则是通过氢气的高温还原作用以co的形式从多孔炭表面脱除。传统热还原法(氢气气氛)作用下,c-o含量下降明显,由原料21-ksn的2.19at%下降至0.74at%。

[0092]

对比图3和图5,可以看出相较于传统热还原法(氢气气氛),以ni/c为催化剂(实施例14)的低温脱氧效果更佳。特别是c-o含量明显降低(1.82at%)。这是由于以ni/c为催化剂的脱氧过程,除了包括脱氧反应和加氢反应,还包括高活性氢原子参与的剧烈加氢反应,

因此表现出更好的脱氧效果。

[0093]

对比图4和图5,可以看出,相较于ni/c为催化剂,pt/c催化剂作用下脱氧效果更明显。c=o、c-o和cooh基团含量分别降低至0.47at%、1.53at%和0.70at%。更优的催化体系有助于解离出更多高活性氢原子,因此表现出更好的脱氧效果。

[0094]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1