一种多源废渣基混凝土3D打印材料及制备方法与流程

一种多源废渣基混凝土3d打印材料及制备方法

技术领域

1.本发明属于混凝土建筑材料技术领域,具体涉及一种多源废渣基混凝土3d 打印材料及制备方法。

背景技术:

2.随着计算机技术的兴起,3d打印技术在医疗、航空航天、建筑、电子、服 装、智能制造等领域蓬勃发展。在建筑行业,3d打印技术具有无模、精细化、 可编辑等优点,具有广阔的应用前景,推动建筑业向更高的维度发展。冶金、 煤电行业在生产过程中产生大量的钢渣、矿渣、粉煤灰等大宗固体废渣。上述 固体废渣目前处置相对困难,主要通过露天堆放的方式进行处理。该处置方式 一方面消耗大量的耕地资源,另一方面废渣堆积也极易造成空气、水体以及土 壤污染,对环境造成负面影响。钢渣、矿渣、粉煤灰中富含氧化钙、氧化硅、 氧化铝等潜在胶凝成分,具有成为建筑材料的潜质。

3.通常情况下,3d打印混凝土材料通常需要引入大量的细骨料成分,但是刚 性细骨料颗粒粒径较大,与混凝土材料中其他组分相容性不足。与此同时,细 骨料刚性较强,细骨料颗粒之间缺乏有效的缓冲连接,使得制备的3d打印混凝 土材料韧性不足,上述不足使得制备的3d打印混凝土材料经常发生脆性断裂。

4.为了满足3d打印要求,混凝土材料应均有较高的早期强度,较短的凝结时 间,合适的骨料粒径。同时,3d打印混凝土通常不允许添加钢筋,故需要混凝 土材料具有较强的韧性与变形能力。此外,在打印过程中,常规3d打印混凝土 粘聚性较差,使得制品的力学性能和耐候性受到影响。

技术实现要素:

5.1.本发明要解决的技术问题:

6.针对现有混凝土3d打印材料存在的水泥使用量大、强度低、韧性差、粘聚 性不足的问题,本发明的目的在于提供一种多源废渣基混凝土3d打印材料及制 备方法。将多种冶金、煤电废渣引入该多源废渣基混凝土3d打印材料有效降低 水泥使用量,通过对刚性细骨料进行功能化,通过废渣胶凝材料、表面激发剂、 络合剂的协效反应有效提高该多源废渣基混凝土3d打印材料优异的早期强度和 粘聚性;形成的金属离子络合物在与水泥中氢氧化钙以及界面激发剂形成胶凝 成分的同时,可以同步释放出络合剂,并通过络合剂

→

金属离子络合剂(金属 离子络合)

→

络合剂(金属离子释放,胶凝材料形成,络合剂重复使用)循环 对混凝土内部孔隙结构以及流道进行修复,赋予该多源废渣基混凝土3d打印材 料持续优异的晚期强度和耐候性;通过在细骨料表面引入聚多巴胺、聚氨酯、 三聚氰胺-甲醛树脂等韧性有机成分,制备功能化细骨料,并将该功能性细骨料 与纤维引入该混凝土3d打印材料,通过两者的协效作用赋予该多源废渣基混凝 土3d打印材料优异的韧性和变形能力,该多源废渣基混凝土3d打印材料符合 高性能混凝土标准,能够满足3d打印对于快速凝固的要求;通过引入特定亲水

ꢀ‑

亲油比例的表面成膜剂,该表面成膜剂为乳液共聚体系,该表面

成膜剂在拌和 过程中可均匀分散在混凝土中,其在完成打印之后,可以通过亲油段低表面能 作用迁移到打印混凝土构件表面自行成膜,从而赋予该多源废渣基混凝土3d打 印材料光滑的特性,并增加材料表面的韧性,避免构件表面开裂脱落;该多源 废渣基混凝土3d打印材料制备方法简单,易于操作实施。

7.2.技术方案

8.为了实现上述目的,本发明采用的技术方案是:

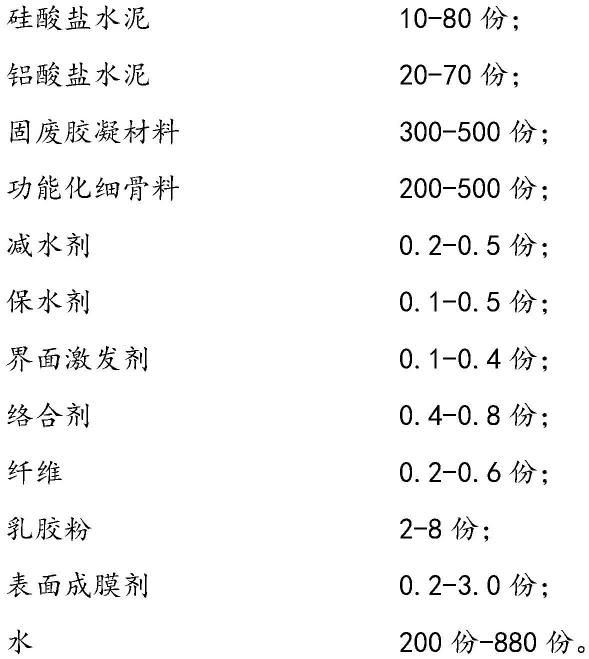

9.本发明所述的一种多源废渣基混凝土3d打印材料及制备方法,各原料以重 量份计,由以下组分组成:

[0010][0011]

优选地,所述硅酸盐水泥为p.o32.5水泥和p.o42.5水泥中的一种或多种 按任意比例混合。

[0012]

优选地,所述固废凝胶材料为粉煤灰、钢渣和矿渣中的一种或多种按任意 比例混合,比表面积400-1000m2/kg,45μm方孔孔筛余1.5%以下,

[0013]

优选地,所述功能化细骨料为聚多巴胺改性天然河砂、聚氨酯改性天然河 砂、三聚氰胺-甲醛树脂改性天然河砂、聚多巴胺改性再生机制砂、聚氨酯改性 再生机制砂、三聚氰胺-甲醛树脂改性再生机制砂中的一种或多种按任意比例混 合;

[0014]

聚多巴胺改性天然河砂或聚多巴胺改性再生机制砂的制备方法:

[0015]

天然河砂或再生机制砂烘干,配置0.01-10g/l多巴胺溶液,调节ph值至 7-11,将天然河砂或再生机制砂粉末分散于多巴胺溶液中搅拌0.2-20h,将样品 过滤干燥,即可得到聚多巴胺改性天然河砂或聚多巴胺改性再生机制砂;

[0016]

聚氨酯改性天然河砂或聚氨酯改性再生机制砂的制备方法:

[0017]

2-10份季戊四醇溶于3

‑‑

150份二甲亚砜,再加入5-25份2,4-甲苯-二异 氰酸酯和

75-375份1,4二氧六环,搅拌均匀后加入60-300份天然河砂或再生 机制砂的细骨料,150-7501,4二氧六环,0.6-3份司盘-80和0.25-1.25份三乙 烯二胺,加热反应一定时间后(80℃2-15小时)后过滤,得到聚氨酯改性天然 河砂或聚氨酯改性再生机制砂;

[0018]

三聚氰胺-甲醛树脂改性天然河砂或三聚氰胺-甲醛树脂改性再生机制砂的 制备方法:

[0019]

10-50份三聚氰胺,3-50份甲醛和50-250份水,调节ph至碱性,35-90℃ 搅拌3-250min后即可得到三聚氰胺-甲醛树脂预聚体;

[0020]

将30-300份天然河砂或再生机制砂分散在75-750份醇溶液中,加入三聚 氰胺-甲醛预聚体,条件ph至酸性(1-6.9),35-95℃下加热搅拌15-300min, 降低至室温,烘干即可获得三聚氰胺-甲醛树脂改性天然河砂或三聚氰胺-甲醛 树脂改性再生机制砂。

[0021]

优选地,所述减水剂为萘系减水剂、木质素磺酸钠盐减水剂、聚羧酸减水 剂中的一种或多种按任意比例混合。

[0022]

优选地,所述界面激发剂为硅酸钠(na2sio3)、硅酸钾(k2sio3)、氢氧化钠 (naoh)、氢氧化钾的一种或多种按任意比例混合。

[0023]

优选地,所述络合剂为乙二胺四乙酸钠、三乙醇胺、乙二胺四甲叉磷酸钠、 聚羟基丙烯酸中的一种或多种按任意比例混合。

[0024]

优选地,所述保水剂为为羟甲基丙基纤维素醚、羟乙基丙基纤维素醚、羟 甲基丙基淀粉醚、羟乙基丙基淀粉醚中的一种或多种按任意比例混合。

[0025]

优选地,所述表面成膜剂为具有一定亲水-亲油特性的乳液共聚体系,该乳 液共聚体系固含量为5-50%,乳液共聚物中亲水链段质量比为0.5-13.5%,亲油 链段质量比为86.5-99.5%,亲水链段为丙烯酸、丙烯酰胺、甲基丙烯酸、甲基 丙烯酰胺中的一种或多种组合;亲油链段为丙烯酸甲酯、丙烯酸乙酯、丙烯酸 丙酯、丙烯酸丁酯、丙烯酸戊酯、丙烯酸己酯、丙烯酸辛酯、丙烯酸三氟乙酯、 丙烯酸五氟丙酯、丙烯酸八氟戊酯、丙烯酸十七氟壬酯、丙烯酸十七氟癸酯、 甲基丙烯酸三氟乙酯、甲基丙烯酸五氟丙酯、甲基丙烯酸八氟戊酯、甲基丙烯 酸十七氟壬酯、甲基丙烯酸十七氟癸酯中的一种或多种组合。

[0026]

优选地,所述纤维为聚乙烯纤维、聚乙烯醇纤维、聚丙烯纤维、碳纤维、 凯夫拉纤维中的一种或多种按任意比例混合。

[0027]

优选地,所述纤维长度2-15mm。

[0028]

优选地,所述乳胶粉为苯乙烯-丁二烯共聚物、叔碳酸乙烯共聚物、乙烯

‑ꢀ

醋酸乙烯共聚物中的一种或多种按任意比例混合。

[0029]

一种多源废渣基混凝土3d打印材料的制备方法,其包括以下步骤:

[0030]

s1:将硅酸盐水泥、铝酸盐水泥、固废胶凝材料、功能化细骨料、减水剂、 保水剂、乳胶粉、纤维在搅拌机中搅拌获得固体粉状混合物;

[0031]

s2:将界面激发剂溶于水中,搅拌得到界面激发剂溶液;

[0032]

s3:将界面激发剂溶液加入固体粉状混合物中,搅拌得到多源废渣基混凝 土3d打印材料。

[0033]

优选地:步骤s1中,搅拌速度为200-300rpm/分钟,搅拌时间为5-10分 钟;

[0034]

优选地:步骤s2中,搅拌速度为100-300rpm/分钟,搅拌时间为5-8分钟;

[0035]

优选地:步骤s3中,搅拌速度为300-500rpm/分钟,搅拌时间为5-15分钟。

[0036]

3.有益效果

[0037]

与现有技术相比,本发明的有益效果为:

[0038]

(1)将冶金、煤电等行业大宗固体废渣(钢渣、粉煤灰、矿渣)作为胶凝 材料替代水泥,用于制备一种多源废渣基混凝土3d打印材料,实现上述废渣的 高价值化利用。

[0039]

(2)本发明提供的一种多源废渣基混凝土3d打印材料,通过络合剂将水泥、 废渣胶凝材料中析出的金属离子进行络合富集形成金属离子络合物,金属离子 络合物与水化产物氢氧化钙、界面激发剂进行结合反应形成以水化硅酸钙、水 化铝酸钙、水化硅铝酸钙为主体的胶凝成分,从而对制备的混凝土微观孔隙以 及打印形成的孔道进行修复,赋予该多源废渣基混凝土3d打印材料优异的早期 强度和粘聚性。

[0040]

(3)本发明提供的一种多源废渣基混凝土3d打印材料,金属离子络合物在 与水泥中氢氧化钙以及界面激发剂反应形成胶凝成分的同时,可以同步释放出 络合剂,可持续使用,并通过络合剂

→

金属离子络合剂(金属离子络合)

→

络 合剂(金属离子释放,胶凝材料形成,络合剂重复使用)循环持续对混凝土内 部孔隙结构以及流道进行修复,赋予该多源废渣基混凝土3d打印材料持续优异 的晚期强度和耐候性。

[0041]

(4)本发明提供的一种多源废渣基混凝土3d打印材料,通过对刚性细骨料 颗粒表面进行功能化,引入聚多巴胺、聚氨酯、三聚氰胺-甲醛树脂,制备功能 化细骨料,并通过功能化细骨料与纤维之间的协效作用,有效提高该多源废渣 基混凝土3d打印材料的韧性和变形能力。

[0042]

(5)通过引入特定亲水-亲油比例的表面成膜剂,该表面成膜剂为乳液共聚 体系,该表面成膜剂在拌和过程中可均匀分散在混凝土中,其在完成打印之后, 可以通过亲油段低表面能作用迁移到打印混凝土构件表面自行成膜,从而赋予 该多源废渣基混凝土3d打印材料光滑的特性,并增加材料表面的韧性,避免构 件表面开裂脱落。

[0043]

(6)该多源废渣基混凝土3d打印材料制备方法简单,易于操作实施。

具体实施方式

[0044]

下面结合实施例对本发明做进一步详细的描述,但本发明的实施方式不限 于此。

[0045]

实施例1

[0046]

一种多源废渣基混凝土3d打印材料,以重量份计算硅酸盐水泥(p.o 42.5 水泥)50份,铝酸盐水泥50份、固废胶凝材料300份(钢渣100份、粉煤灰100 份、矿渣100份)、功能化细骨料250份(聚多巴胺改性天然河砂)、减水剂0.3 份(萘系减水剂)、保水剂0.3份(羟乙基丙基纤维素醚0.3份),界面激发剂0.3份(硅酸钠0.2份,氢氧化钠0.1份)、络合剂0.5份(三乙醇胺0.3份、 乙二胺四乙酸钠0.2份)、表面成膜剂10份(固含量15%,丙烯酸-丙烯酸三氟 乙酯共聚物,丙烯酸含量8.5%,丙烯酸三氟乙酯含量91.5%)、纤维0.5份(聚 丙烯纤维0.5份,纤维长度6mm),乳胶粉4份(苯乙烯-丁二烯共聚物2份、叔 碳酸乙烯共聚物2份),水390份。

[0047]

聚多巴胺改性天然河砂的制备方法:

[0048]

天然河砂烘干,配置0.01-10g/l多巴胺溶液,调节ph值至7-11,将天然 河砂或再生机制砂粉末分散于多巴胺溶液中搅拌5h,将样品过滤干燥,即可得 到聚多巴胺改性天然河砂。

[0049]

上述多源废渣基混凝土3d打印材料,其制备步骤如下:

[0050]

s1:将50份硅酸盐水泥(p.o 42.5水泥)、50份铝酸盐水泥、300份固废胶 凝材料(钢渣100份、粉煤灰100份、矿渣100份)、250份细骨料(聚多巴胺 改性天然河砂)、0.3份减水剂(萘系减水剂)、0.3份保水剂(羟乙基丙基纤维 素醚)、络合剂0.5份(三乙醇胺0.3份、乙二胺四乙酸钠0.2份)、乳胶粉4 份(苯乙烯-丁二烯共聚物2份、叔碳酸乙烯共聚物2份)、表面成膜剂10份(固 含量15%,丙烯酸-丙烯酸三氟乙酯共聚物,丙烯酸含量8.5%,丙烯酸三氟乙酯 含量91.5%)、纤维0.5份(聚丙烯纤维,纤维长度6mm)在搅拌机中以250rpm/ 分钟搅拌8分钟获得固体粉状混合物;

[0051]

s2:将界面激发剂(硅酸钠0.2份,氢氧化钠0.1份)溶于390份水中, 以100rpm/分钟搅拌5分钟得到界面激发剂溶液;

[0052]

s3:将界面激发剂溶液加入固体粉状混合物中,以400rpm/分钟搅拌10分 钟得到多源废渣基混凝土3d打印材料。

[0053]

实施例2

[0054]

一种多源废渣基混凝土3d打印材料,以重量份计算硅酸盐水泥60份(p.o 32.5水泥30份、p.o 42.5水泥30份),铝酸盐水泥40份、固废胶凝材料400 份(钢渣150份、粉煤灰150份、矿渣100份)、功能化细骨料300份(聚多巴 胺改性再生机制砂100份、聚氨酯改性天然河砂200份)、减水剂0.4份(萘系 减水剂0.2份、聚羧酸减水剂0.2份)、保水剂0.4份(羟甲基丙基纤维素醚0.2 份、羟甲基丙基淀粉醚0.2份)、界面激发剂0.3份(硅酸钾0.15份,氢氧化 钠0.15份)、络合剂0.6份(乙二胺四乙酸钠)、表面成膜剂14份(固含量25%, 甲基丙烯酸-丙烯酸辛酯共聚物,甲基丙烯酸含量5.0%,丙烯酸辛酯含量95.0%)、 纤维0.4份(聚乙烯醇纤维0.2份,纤维长度10mm;聚丙烯纤维0.2份,纤维 长度6mm),乳胶粉5份(苯乙烯-丁二烯共聚物3份、乙烯-醋酸乙烯共聚物2 份),水480份。

[0055]

聚多巴胺改性再生机制砂的制备方法:

[0056]

再生机制砂烘干,配置0.01-10g/l多巴胺溶液,调节ph值至7-11,将天 然河砂或再生机制砂粉末分散于多巴胺溶液中搅拌4h,将样品过滤干燥,即可 得到聚多巴胺改性再生机制砂;

[0057]

聚氨酯改性天然河砂的制备方法:

[0058]

2-10份季戊四醇溶于3

‑‑

150份二甲亚砜,再加入5-25份2,4-甲苯-二异 氰酸酯和75-375份1,4二氧六环,搅拌均匀后加入60-300份天然河砂的细骨 料,150-7501,4二氧六环,0.6-3份司盘-80和0.25-1.25份三乙烯二胺,加热 反应一定时间后(80℃2-15小时)后过滤,得到聚氨酯改性天然河砂。

[0059]

上述多源废渣基混凝土3d打印材料,其制备步骤如下:

[0060]

s1:将60份硅酸盐水泥(p.o 32.5水泥30份、p.o 42.5水泥30份)、40 份铝酸盐水泥、400份固废胶凝材料(钢渣150份、粉煤灰150份、矿渣100份)、 300份功能化细骨料(聚多巴胺改性再生机制砂100份、聚氨酯改性天然河砂 200份)、0.4份减水剂(萘系减水剂0.2份、聚羧酸减水剂0.2份)、0.4份保 水剂(羟甲基丙基纤维素醚0.2份、羟甲基丙基淀粉醚0.2份)、络合剂0.6份 (乙二胺四乙酸钠)、乳胶粉5份(苯乙烯-丁二烯共聚物3份、乙烯-醋酸乙烯 共聚物2份)、表面成膜剂14份(固含量25%,甲基丙烯酸-丙烯酸辛酯共聚物, 甲基丙烯酸含量5.0%,丙烯酸辛酯含量95.0%)、纤维0.4份(聚乙烯醇纤维0.2 份,纤维长度

10mm;聚丙烯纤维0.2份,纤维长度6mm)在搅拌机中以200rpm/ 分钟搅拌6分钟获得固体粉状混合物;

[0061]

s2:将界面激发剂(硅酸钾0.15份,氢氧化钠0.15份)溶于480份水中, 以150rpm/分钟搅拌7分钟得到界面激发剂溶液;

[0062]

s3:将界面激发剂溶液加入固体粉状混合物中,以400rpm/分钟搅拌10分 钟得到多源废渣基混凝土3d打印材料。

[0063]

实施例3

[0064]

一种多源废渣基混凝土3d打印材料,以重量份计算硅酸盐水泥30份(p.o 32.5水泥),铝酸盐水泥70份、固废胶凝材料300份(钢渣150份、粉煤灰120 份、矿渣30份)、功能化细骨料300份(三聚氰胺-甲醛树脂改性再生机制河砂)、 减水剂0.4份(萘系减水剂0.2份、木质素磺酸钠盐减水剂0.2份)、保水剂0.3 份(羟乙基丙基纤维素醚0.15份、羟甲基丙基淀粉醚0.15份)、界面激发剂0.3 份(硅酸钾0.15份,氢氧化钠0.15份)、络合剂0.5份(乙二胺四甲叉磷酸钠)、 表面成膜剂25份(固含量20%,丙烯酰胺-丙烯酸十七氟癸酯共聚物,丙烯酰胺 含量13.5%,丙烯酸十七氟癸酯含量86.5%)、纤维0.4份(聚乙烯醇纤维0.4 份,纤维长度10mm),乳胶粉6份(苯乙烯-丁二烯共聚物3份、乙烯-醋酸乙 烯共聚物3份),水450份。

[0065]

三聚氰胺-甲醛树脂改性再生机制砂的制备方法:

[0066]

10-50份三聚氰胺,3-50份甲醛和50-250份水,调节ph至碱性,35-90℃ 搅拌3-250min后即可得到三聚氰胺-甲醛树脂预聚体;

[0067]

将30-300份再生机制砂分散在75-750份醇溶液中,加入三聚氰胺-甲醛预 聚体,条件ph至酸性(1-6.9),35-95℃下加热搅拌15-300min,降低至室温, 烘干即可获得三聚氰胺-甲醛树脂改性天然河砂或三聚氰胺-甲醛树脂改性再生 机制砂。

[0068]

上述多源废渣基混凝土3d打印材料,其制备步骤如下:

[0069]

s1:将30份硅酸盐水泥(p.o 32.5水泥)、70份铝酸盐水泥、300份固废 胶凝材料(钢渣150份、粉煤灰120份、矿渣30份)、300份功能化细骨料(三 聚氰胺-甲醛树脂改性天然河砂)、0.4份减水剂(萘系减水剂0.2份、木质素磺 酸钠盐减水剂0.2份)、0.3份保水剂(羟乙基丙基纤维素醚0.15份、羟甲基丙 基淀粉醚0.15份)、络合剂0.5份(乙二胺四甲叉磷酸钠)、乳胶粉6份(苯乙 烯-丁二烯共聚物3份、乙烯-醋酸乙烯共聚物3份)、表面成膜剂25份(固含 量20%,丙烯酰胺-丙烯酸十七氟癸酯共聚物,丙烯酰胺含量13.5%,丙烯酸十 七氟癸酯含量86.5%)、纤维0.4份(聚乙烯醇纤维0.4份,纤维长度10mm) 在搅拌机中以200rpm/分钟搅拌5分钟获得固体粉状混合物;

[0070]

s2:将界面激发剂(硅酸钾0.15份,氢氧化钠0.15份)溶于450份水中, 以100rpm/分钟搅拌6分钟得到界面激发剂溶液;

[0071]

s3:将界面激发剂溶液加入固体粉状混合物中,以350rpm/分钟搅拌8分钟 得到多源废渣基混凝土3d打印材料。

[0072]

实施例4

[0073]

一种多源废渣基混凝土3d打印材料,以重量份计算硅酸盐水泥35份(p.o 42.5水泥),铝酸盐水泥65份、固废胶凝材料400份(钢渣150份、粉煤灰150 份、矿渣100份)、功能化细骨料300份(聚氨酯改性天然河砂150份、聚多巴 胺改性再生机制砂150份)、减水剂0.4份(萘系减水剂0.2份、木质素磺酸钠 盐减水剂0.1份、聚羧酸减水剂0.1份)、保水剂0.4份(羟

甲基丙基纤维素醚 0.2份、羟甲基丙基淀粉醚0.2份),界面激发剂0.4份(硅酸钠0.2份,氢氧 化钠0.2份)、络合剂0.4份(三乙醇胺)、表面成膜剂15份(固含量30%,甲 基丙烯酰胺-甲基丙烯酸五氟丙酯共聚物,甲基丙烯酰胺含量10.0%,甲基丙烯 酸五氟丙酯含量90.0%)、纤维0.4份(聚乙烯醇纤维0.2份,纤维长度10mm; 凯夫拉纤维0.2份,6mm),乳胶粉4份(苯乙烯-丁二烯共聚物2份、叔碳酸乙 烯共聚物2份),水540份。

[0074]

聚多巴胺改性再生机制砂的制备方法:

[0075]

再生机制砂烘干,配置0.01-10g/l多巴胺溶液,调节ph值至7-11,将再 生机制砂粉末分散于多巴胺溶液中搅拌0.2-20h,将样品过滤干燥,即可得到聚 多巴胺改性天然河砂或聚多巴胺改性再生机制砂;

[0076]

聚氨酯改性天然河砂的制备方法:

[0077]

2-10份季戊四醇溶于3

‑‑

150份二甲亚砜,再加入5-25份2,4-甲苯-二异 氰酸酯和75-375份1,4二氧六环,搅拌均匀后加入60-300份天然河砂的细骨 料,150-7501,4二氧六环,0.6-3份司盘-80和0.25-1.25份三乙烯二胺,加热 反应一定时间后(80℃2-15小时)后过滤,得到聚氨酯改性天然河砂。

[0078]

上述多源废渣基混凝土3d打印材料,其制备步骤如下:

[0079]

s1:将35份硅酸盐水泥(p.o 42.5水泥)、65份铝酸盐水泥、400份固废 胶凝材料(钢渣150份、粉煤灰150份、矿渣100份)、300份功能化细骨料(聚 氨酯改性天然河砂150份、聚多巴胺改性再生机制砂150份)、0.4份减水剂(萘 系减水剂0.2份、木质素磺酸钠盐减水剂0.1份、聚羧酸减水剂0.1份)、0.4 份保水剂(羟甲基丙基纤维素醚0.2份、羟甲基丙基淀粉醚0.2份)、络合剂0.4 份(三乙醇胺)、乳胶粉4份(苯乙烯-丁二烯共聚物2份、叔碳酸乙烯共聚物2 份)、表面成膜剂15份(固含量30%,甲基丙烯酰胺-甲基丙烯酸五氟丙酯共聚 物,甲基丙烯酰胺含量10.0%,甲基丙烯酸五氟丙酯含量90.0%)、纤维0.4份 (聚乙烯醇纤维0.2份,纤维长度10mm;凯夫拉纤维0.2份,6mm)在搅拌机 中以150rpm/分钟搅拌6分钟获得固体粉状混合物;

[0080]

s2:将界面激发剂(硅酸钠0.2份,氢氧化钠0.2份)溶于540份水中, 以150rpm/分钟搅拌6分钟得到界面激发剂溶液;

[0081]

s3:将界面激发剂溶液加入固体粉状混合物中,以450rpm/分钟搅拌9分钟 得到多源废渣基混凝土3d打印材料。

[0082]

实施例5

[0083]

一种多源废渣基混凝土3d打印材料,以重量份计算硅酸盐水泥30份(p.o 42.5水泥),铝酸盐水泥70份、固废胶凝材料400份(钢渣250份、粉煤灰150 份)、功能化细骨料300份(聚氨酯改性再生机制砂)、减水剂0.4份(萘系减 水剂0.2份、聚羧酸减水剂0.2份)、保水剂0.4份(羟甲基丙基纤维素醚0.2 份、羟甲基丙基淀粉醚0.1份、羟乙基丙基淀粉醚0.1份),界面激发剂0.4份 (硅酸钠0.3份,氢氧化钠0.1份)、络合剂0.7份(乙二胺四甲叉磷酸钠0.5 份、聚羟基丙烯酸0.2份)、表面成膜剂28份(固含量40%,甲基丙烯酸-甲基 甲基丙烯酸八氟戊酯共聚物,甲基丙烯酸含量8.0%,甲基丙烯酸八氟戊酯含量 92.0%)、纤维0.4份(聚乙烯纤维0.2份,纤维长度6mm;碳纤维0.2份,6mm), 乳胶粉5份(苯乙烯-丁二烯共聚物2份、叔碳酸乙烯共聚物2份、乙烯-醋酸 乙烯共聚物1份),水580份。

[0084]

聚多巴胺改性天然河砂或聚多巴胺改性再生机制砂的制备方法:

[0085]

天然河砂或再生机制砂烘干,配置0.01-10g/l多巴胺溶液,调节ph值至 7-11,将天然河砂或再生机制砂粉末分散于多巴胺溶液中搅拌0.2-20h,将样品 过滤干燥,即可得到聚多巴胺改性天然河砂或聚多巴胺改性再生机制砂;

[0086]

聚氨酯改性再生机制砂的制备方法:

[0087]

2-10份季戊四醇溶于3

‑‑

150份二甲亚砜,再加入5-25份2,4-甲苯-二异 氰酸酯和75-375份1,4二氧六环,搅拌均匀后加入60-300份再生机制河砂的 细骨料,150-7501,4二氧六环,0.6-3份司盘-80和0.25-1.25份三乙烯二胺, 加热反应一定时间后(80℃2-15小时)后过滤,得到聚氨酯改性再生机制砂。

[0088]

上述多源废渣基混凝土3d打印材料,其制备步骤如下:

[0089]

s1:将30份硅酸盐水泥(p.o 42.5水泥)、75份铝酸盐水泥、400份固废 胶凝材料(钢渣250份、粉煤灰150份)、300份功能化细骨料(聚氨酯改性再 生机制砂)、0.4份减水剂(萘系减水剂0.2份、聚羧酸减水剂0.2份)、0.4份 保水剂(羟甲基丙基纤维素醚0.2份、羟甲基丙基淀粉醚0.1份、羟乙基丙基 淀粉醚0.1份)、络合剂0.7份(乙二胺四甲叉磷酸钠0.5份、聚羟基丙烯酸0.2 份)、乳胶粉5份(苯乙烯-丁二烯共聚物2份、叔碳酸乙烯共聚物2份、乙烯

‑ꢀ

醋酸乙烯共聚物1份)、表面成膜剂28份(固含量40%,甲基丙烯酸-甲基甲基 丙烯酸八氟戊酯共聚物,甲基丙烯酸含量8.0%,甲基丙烯酸八氟戊酯含量92.0%)、纤维0.4份(聚乙烯纤维0.2份,纤维长度6mm;碳纤维0.2份,6mm) 在搅拌机中以160rpm/分钟搅拌7分钟获得固体粉状混合物;

[0090]

s2:将界面激发剂(硅酸钠0.3份,氢氧化钠0.1份)溶于580份水中, 以180rpm/分钟搅拌7分钟得到界面激发剂溶液;

[0091]

s3:将界面激发剂溶液加入固体粉状混合物中,以400rpm/分钟搅拌12分 钟得到多源废渣基混凝土3d打印材料。

[0092]

试验

[0093]

对实施例1-5所得的3d打印用多源废渣基混凝土的凝结时间、流动度、抗 折强度、抗压强度等参数分别进行测试,具体如下:

[0094]

试件制备:试件尺寸为40*40*160mm,具体制作方法参考gb/t17671-2020《水 泥胶砂强度检验方法(iso法)》,试件在温度为20

±

2℃,相对湿度95%条件下养 护到试验龄期。

[0095]

凝结试件:参照gb/t50080-2016《普通混凝土拌合物性能试验方法标准》 中的规定。

[0096]

流动度:参照gb/t50448-2015《水泥基灌浆材料应用技术规范》中的规定。

[0097]

抗折强度和抗压强度:参照gb/tgb/t17671-2000《水泥胶砂强度检验方法 (iso法)》中的规定。

[0098]

试验结果:凝结时间、流动度、抗折强度、抗压强度、韧性测量、层间黏 结强度的结果,如表1所示。

[0099]

表1:性能测试结果

[0100][0101][0102]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实 施例的限制,其他的任何未背离本发明精神实质与原理下所做的改变、修饰、 替代、组合、简化均应为等效的置换方式,都包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1