高温型高强耐热混凝土及其制备方法和应用与流程

1.本发明涉及建筑材料技术领域,特别是涉及一种高温型高强耐热混凝土及其制备方法和应用。

背景技术:

2.建筑用普通混凝土随着温度的上升,会产生水泥石中水化产物分解、含石英石或石灰岩的骨料急剧膨胀并化学反应而分解等现象,进而造成混凝土强度大幅度下降。因而,普通混凝土不能长久应用于高温工业环境下,必须要采用耐热混凝土。

3.耐热混凝土是指一种能长时期在200℃以上状态下使用,且能保持所要求的物理力学性能和体积稳定性要求的一种特殊混凝土。耐热混凝土主要用于工业窑炉基础、外壳、烟囱及原子能压力容器等处,需要长时间承受高温及冷热温度变化作用,应具备与热工设备相适应的高温物理化学性质,如耐热度、耐热残余强度、高温态强度、热化学性质稳定、高温体积稳定性等性能要求。

4.目前高温冶金工业的高炉、转炉、焦炉的基础部位和烟囱部位用耐热混凝土大多以硅酸盐水泥为胶凝材料,一般还有粉煤灰等作掺合料。发明人认识到:200℃~500℃内,自由水完全逸出,凝胶结合水开始脱除,胶合作用促进了混凝土强度的提高;500℃~700℃,水化产物持续脱水、骨料及新生产物的膨胀会导致混凝土强度有一定幅度的下降;700℃~1200℃,由于硅酸盐水泥用量大,耐热混凝土需水量多,此时混凝土水泥水化产物大量脱水,内部孔隙增加、结构非常疏松;混凝土结构破坏、残余强度非常低,一般到20mpa以下。整体上不利于耐热混凝土在高温阶段使用的高强度及耐久性;因此,如何在此大于700℃的高温阶段内,保持耐热混凝土的持久耐热性能并获得高强度是需要解决的问题。

技术实现要素:

5.鉴于现有耐热混凝土的技术缺陷,本发明提供一种高温型高强耐热混凝土及其制备方法和应用,以解决现在高温工业耐热混凝土应用中存在的问题。

6.本发明的上述目的是通过以下技术方案实现的:

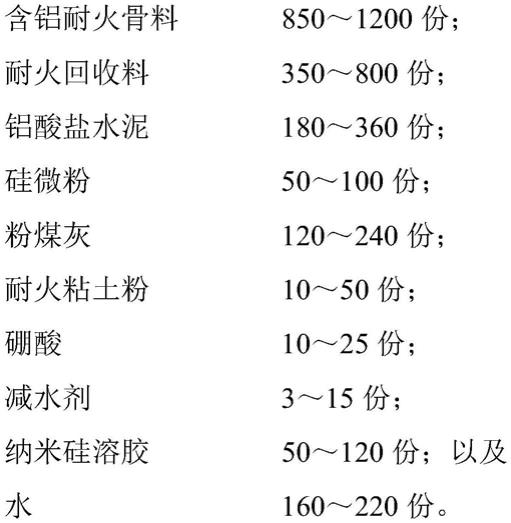

7.根据本发明的一个方面,本发明提供的一种高温型高强耐热混凝土,按重量份数计,原料包括:含铝耐火骨料850~1200份、耐火回收料350~800份、铝酸盐水泥180~360份、硅微粉50~100份、粉煤灰120~240份、耐火粘土粉10~50份、硼酸10~25份、减水剂3~15份以及纳米硅溶胶50~120份、水160~220份。

8.可选的,所述的含铝耐火骨料包含废高铝砖、废黏土砖、废铝硅质耐火砖、焦宝石熟料、三级矾土熟料的一种或几种。所述含铝耐火骨料,其粒度为5mm~15mm及0~5mm,al2o3含量》45%。

9.可选的,所述耐火回收料是将高温炉窑耐材未被消耗的部分经过处理后,进行分级得到的粒度1mm~5mm和0~1mm的细骨料及细粉,al2o3含量》55%。其中,处理步骤中包括破碎、除杂步骤。

10.可选的,所述的水泥为铝酸盐水泥,其比表面积≥300m2/kg。

11.可选的,所述的硅微粉,其sio2含量》90%,粒径《0.5μm,烧失量《6%,含水率《2%。优选的,所述硅微粉粒径<0.2μm。

12.可选的,所述粉煤灰为ⅱ级粉煤灰,细度为(《45μm筛余)《6%,需水量比《92%,烧失量《3%,含水量《0.2%。

13.优选的,所述纳米硅溶胶为50~90份。所述的纳米硅溶胶,其sio2的固含量为20%~35%,如20%~34%等,所含纳米sio2粒子的粒度为12nm~20nm,ph值为9.5~10.5,粘度≤6.0。

14.可选的,所述的减水剂为聚羧酸减水剂,减水率》25%。

15.根据本发明的另一个方面,本发明提供的一种高温型高强耐热混凝土的制备方法,包括:按照重量份数,称量含铝耐火骨料、耐火回收料、铝酸盐水泥、硅微粉、粉煤灰、耐火粘土粉、硼酸和减水剂,在室温条件下搅拌混合5~10分钟,得到混合均匀的粉料;在所述混合均匀的粉料中,按照重量份数加入水和纳米硅溶胶,搅拌均匀,得到所述高温型高强耐热混凝土。

16.使用时,可先将所述混合均匀的粉料装袋包装运输到浇筑现场,加入80%所需水量(即水重量份数的80%)的水进行搅拌,再按配比加入纳米硅溶胶和剩余水,进行湿混,混合搅拌均匀得到高温型高强耐热混凝土,达到施工要求的状态后浇筑形成构筑体。

17.根据本发明的还一个方面,本发明提供的一种高温型高强耐热混凝土在高温工业窑炉环境中的应用。其中,在大于700℃的高温阶段内,混凝土仍保持持久耐热性能并具有高强度,且残余强度大于50mpa。

18.本发明所提供的高温型高强耐热混凝土,具有如下作用和功能:

19.采用含铝耐火骨料和耐火回收料骨料可确保耐热混凝土在温度范围内的耐热性能和体积稳定性;铝酸盐水泥本身是耐热材料,在700~1200℃条件下与掺和料等其他组份共同作用提高了残余强度,增强了耐热性能和使用持久性。

20.粉煤灰所含的活性硅铝物质与水泥水化产物在常温和高温下都发生反应,减少了高温下造成的强度损失,对混凝土耐热性能有明显的改善作用。硅微粉有着优越的火山灰性能及极强的表面活性,加入到混凝土中,可以增强混凝土泥料的和易性和密实度,提高耐热混凝土材料的早期强度,使得混凝土的耐热性能得到进一步的改善。耐火粘土具有良好的粘塑性,能够降低混凝土胶凝体系的用水量,改善材料的和易性,增强材料的致密性和促进材料的中高温烧结,有利于提高材料的力学强度和耐热性能。

21.硼酸有助于强化材料大于700℃的烧结作用;其与sio2等微粉共同作用可以产生液相,有利于材料更加致密化;液相介质加速了其它物质之间的化学反应,产生的新物质强化材料颗粒间粘结作用,起到了提高混凝土组份的结合程度的效果。

22.纳米硅溶胶通过溶胶的方式引入纳米sio2,不仅可以大幅度提高纳米粒子的分散性,而且纳米sio2可促进铝酸盐水泥水化反应,有效改善了混凝土的微观结构,使得水泥石晶体结构排列致密,有利于混凝土在高温下能够保持稳定和耐热性能。纳米尺度的硅溶胶弥补了水泥胶凝材料在高温阶段的水化物脱水造成的强度损失,同时其与al2o3微粒子原位反应产生的新物质具有微膨胀性,填充在颗粒孔隙之间,导致材料组织结构更加致密,结合程度增加。

23.本发明提供的高温型高强耐热混凝土弥补了耐热混凝土高温阶段的强度损失,增强了其持久耐热性能,尤其可以适用于大于700℃的高温环境中。其中,本发明针对耐热混凝土高温阶段抗压强度下降快、长期使用存在耐热性能不足的缺陷,通过采用以铝酸盐水泥完全替代硅酸盐水泥弥补耐热混凝土高温阶段的强度损失,增强其耐热性能;通过硅微粉、粉煤灰减少水泥的用量,增强混凝土的密实度、抗压强度和抗渗透性能;通过硅溶胶、粉煤灰和耐火粘土粉之间的原位反应生成新物质,硼酸的液相烧结皆可有助于增强颗粒-细粉间的结合程度,从而提高此阶段的力学性能和耐热性能。

24.具体地,本发明具有如下优点和有益效果:

25.(1)将耐火回收料等作为耐热混凝土的骨料,拓展了选材来源,实现了废弃资源的有效再应用,不仅节约了资源,还降低了成本,具有显著的经济和社会效益。

26.(2)本发明的耐热混凝土适用于大于700℃的高温工业窑炉环境中,施工时加入液体结合剂进行湿混后,流动性好、粘结性适度、均质稳定,混凝土拌合物的整体和易性良好。硅微粉、粉煤灰、纳米sio2等高耐热性能的超微细粉,优化了混凝土颗粒堆积级配;有利于填充材料孔隙、增强致密性而提高早期低温强度,多种微粉高温下相反应生成的新物质提高了材料强度,弥补了水泥水化产物高温脱水反应造成的强度损失。

27.(3)本发明的耐热混凝土,采用耐火粘土粉、硼酸可以显著促进耐热混凝土的中高温烧结性能,增强了高温环境下材料的结合致密性,提高了耐热混凝土在应用条件下的残余强度、耐热性能、体积稳定性及使用安全性、持久性。

具体实施方式

28.以下结合实施例对本发明作进一步详细描述,需要指出的是,以下所述实施例仅用于举例说明本发明,而发明的范围不局限于这些具体实施例中。

29.实施例1

30.高温型高强耐热混凝土其组份按重量份计:含铝耐火骨料1000份、耐火回收料680份、铝酸盐水泥220份、硅微粉75份、粉煤灰175份、耐火粘土粉20份、硼酸15份、减水剂10份以及纳米硅溶胶50份、水210份。按照上述组份称量后进行混合均匀,形成和易性良好的流态泥料,并浇筑成型。其中,含铝耐火骨料采用废高铝砖。

31.测试混凝土在不同条件下的力学强度指标如下:7d标准养护强度38.7mpa,24d标准养护强度47.3mpa,110℃烘干强度56.9mpa,700℃残余强度为50.4mpa,900℃残余强度为59.6mpa,1200℃残余强度为75.8mpa。

32.实施例2

33.高温型高强耐热混凝土其组份按重量份计:含铝耐火骨料850份、耐火回收料750份、铝酸盐水泥350份、硅微粉50份、粉煤灰120份、耐火粘土粉50份、硼酸25份、减水剂15份以及纳米硅溶胶90份、水160份。按照上述组份称量后进行混合均匀,形成和易性良好的流态泥料,并浇筑成型。其中,含铝耐火骨料采用三级矾土熟料。

34.测试混凝土在不同条件下的力学强度指标如下:7d标准养护强度44.9mpa,24d标准养护强度56.6mpa,110℃烘干强度61.1mpa,700℃残余强度为59.1mpa,900℃残余强度为67.7mpa,1200℃残余强度为78.9mpa。

35.实施例3

36.高温型高强耐热混凝土其组份按重量份计:含铝耐火骨料1200份、耐火回收料350份、铝酸盐水泥180份、硅微粉100份、粉煤灰220份、耐火粘土粉10份、硼酸10份、减水剂3份以及纳米硅溶胶70份、水170份。按照上述组份称量后进行混合均匀,形成和易性良好的流态泥料,并浇筑成型。其中,含铝耐火骨料采用废铝硅质耐火砖和焦宝石熟料混合。

37.测试混凝土在不同条件下的力学强度指标如下:7d标准养护强度39.1mpa,24d标准养护强度52.9mpa,110℃烘干强度58.9mpa,700℃残余强度为53.7mpa,900℃残余强度为62.1mpa,1200℃残余强度为69.9mpa。

38.以上所述的实施例是对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或等同替换等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1