一种双膛石灰竖窑的稳固支撑结构的制作方法

1.本实用新型涉及一种双膛石灰竖窑的稳固支撑结构,属于双膛石灰竖窑设备技术领域。

背景技术:

2.双膛石灰竖窑在窑体下部有多个支腿,在窑体上部外周有多个支撑,多个支腿与支撑通过横梁和加强肋板与窑壳相连接,形成对双膛石灰竖窑的整体支撑结构。目前,在600t/d及以下产量的双膛石灰竖窑的支腿、支撑没有超过六个的,六个支腿、六个支撑自身的安装互不影响,也不影响其他设备的安装。但是,随着窑膛直径的增大,采用六个支腿、六个支撑结构的双膛石灰竖窑也显示出一定的不足。首先,每两个支腿之间的间距越来越大,需要钢横梁的高度、强度也越来越大,制作大强度的钢梁结构难度大且成本高;其次,随着窑膛直径的增大,煅烧带每两个支撑之间的间距也越来越大,由于支撑点的数量少,窑壳容易变形。

3.因此,对于800/d及以上的双膛石灰竖窑,从理论上讲采用更多的支腿和支撑更加有利,但是目前双膛石灰竖窑没有采用更多的支腿和支撑,其原因是:由于双膛石灰窑的结构是两个窑膛相连通,受两个窑膛中心距及通道宽度的影响,中心距不能做的太大,通道的宽度不能设计的太小,因两个窑膛之间的连接通道是积灰的,两个窑膛间距大了通道积灰无法清除,通道宽度小了通气量不够,因此在要保障能够清理通道积灰、又要满足通气量的情况下,窑膛连接处的两个支撑之间的间隔就不能太小。从窑膛的实际情况看,支撑数量不能为奇数,而将目前的六个支腿和六个支撑增加到八个支腿和八个支腿是有难度的,如果沿圆周均匀布置八个支腿和八个支撑,两个窑膛连接处的加强肋会进入到连接通道中,影响连接通道的结构,因此由于双膛之间存在的支撑结构影响连接通道的问题至今没有解决,到目前为止,还没有多于六个支腿和六个支撑的双膛石灰窑结构。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种双膛石灰竖窑的稳固支撑结构,这种支撑结构可以解决双膛之间存在的采用多支撑后影响连接通道的问题,进而可以增加支腿和支撑数量,使每个支腿、支撑所分担的力减小,降低制作大强度的钢梁结构的难度,降低成本,减小窑壳的变形量,保证大容量的双膛石灰窑的生产。

5.解决上述技术问题的技术方案是:

6.一种双膛石灰竖窑的稳固支撑结构,它的窑体的两个窑膛分别安装有支腿、支撑、横梁、加强肋,支腿安装在窑膛底部,支撑安装在窑膛上端,横梁环绕窑膛,支撑通过加强肋和横梁与支腿相连接,支撑、横梁和加强肋与窑壳焊接连接,其改进之处是,每个窑膛有八个支腿和八个支撑,八个支腿沿窑膛的圆周均布,八个支撑沿着窑膛的圆周分布,其中远离双膛连接通道的六个支撑分别与下方的支腿垂直相对,相邻的支撑之间的间距与支撑所在的窑膛圆周的八分之一距离相等,两个与双膛连接通道相对的支撑之间的间距大于支撑所

在的窑膛圆周八分之一的距离,这两个支撑分别位于双膛连接通道的两侧,两个支撑的垂直投影在下方相对的支腿的顶面范围内,两个支撑下方连接的加强肋位于双膛连接通道的外部。

7.上述双膛石灰竖窑的稳固支撑结构,所述两个处于双膛连接通道两侧的支撑与窑膛中心连线之间的夹角是50-52

°

,这两个支撑与相邻的支撑的窑膛中心连线之间的夹角是42.5-41.5

°

。

8.上述双膛石灰竖窑的稳固支撑结构,所述支撑由顶板、侧板、支撑板、垂直底板、水平底板、筋板组成,支撑板为直角三角形钢板,支撑板的板面垂直放置,支撑板的一个长直角边与窑壳垂直焊接连接,侧板为长方形钢板,侧板垂直焊接在支撑板的斜边上,侧板的两端与支撑板的斜边两端相对,顶板、垂直底板、水平底板分别为环绕窑壳的环形钢带,顶板的板面与支撑板的上端垂直焊接连接,顶板的一侧与窑壳垂直焊接连接,顶板的另一侧与侧板的上端焊接连接,垂直底板和水平底板分别焊接连接在支撑板的下端,水平底板的一侧与窑壳垂直焊接连接,垂直底板分别与侧板下端、支撑板下端和水平底板一侧焊接连接,筋板为环形,两个环形筋板分别焊接在支撑板的板面两侧。

9.本实用新型的有益效果是:

10.本实用新型的两个窑膛分别采用了八个支腿和八个支撑,八个支撑分别通过加强肋和横梁与八个支腿相连接,其中两个与双膛连接通道相对的支撑分别位于双膛连接通道的两侧,两个支撑下方连接的加强肋位于双膛连接通道的外部,避免了两个窑膛连接处的加强肋会进入到双膛连接通道中,不会影响双膛连接通道的结构,保证双膛连接通道的正常使用。

11.本实用新型设计合理,突破了传统的技术方案,创造性地改变了双膛连接通道两侧的支撑之间的角度,解决了行业内长期没有解决的增加窑膛支腿和支撑数量的问题,增加的支腿和支撑可以使每个支腿、支撑所分担的支撑力减小,降低了制作大强度的钢梁结构的难度,降低了成本,减小了窑壳的变形量,保证了大容量的双膛石灰窑的生产。

附图说明

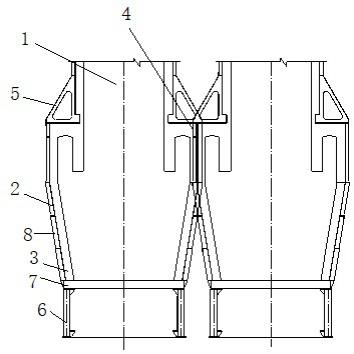

12.图1是本实用新型的结构示意图;

13.图2是图1的俯视图;

14.图3是支腿的安装位置平面视图;

15.图4是支撑的结构示意图;

16.图5是图4的俯视图;

17.图6是支腿的结构示意图;

18.图7是图6的侧视图;

19.图8是横梁的安装位置平面视图。

20.图中标记如下:窑膛1、窑壳2、耐火材料3、双膛连接通道4、支撑5、支腿6、横梁7、加强肋8、顶板9、侧板10、支撑板11、垂直底板12、水平底板13、筋板14。

具体实施方式

21.本实用新型由支撑5、支腿6、横梁7、加强肋8组成。

22.图1、2显示,它的窑体有两个窑膛1,每个窑膛1在窑膛底部有八个支腿6,每个窑膛1在煅烧带部位有八个支撑5,横梁7环绕窑膛1,支撑5通过加强肋8和横梁7与支腿6相连接,支撑5、横梁7和加强肋8与窑壳2焊接连接,加强肋8上端与支撑5相连.下端与支腿6相连,使支撑5、支腿6形成一个上下一体的支撑柱,每个窑膛1组成八个支撑柱,形成对窑膛1的稳固支撑。

23.图1、2、3显示,每个窑膛1的八个支腿6沿窑膛1的圆周均布,而八个支撑5沿着窑膛1的圆周并不是均匀分布。其中远离双膛连接通道4的六个支撑5分别与下方的支腿6垂直相对,相邻的支撑5之间的间距与支撑5所在的窑膛1圆周的八分之一距离相等,这与八个支腿6的均布是相同的。而另外两个与双膛连接通道4相对的支撑5之间的间距大于支撑5所在的窑膛1圆周八分之一的距离,这两个支撑5分别位于双膛连接通道4的两侧,两个支撑5的垂直投影在下方相对的支腿8的顶面范围内,两个支撑5下方连接的加强肋8位于双膛连接通道4的外部。

24.采用这样的设计,两个支撑5向双膛连接通道4的外侧偏移,一方面可以避免两个窑膛1连接处的加强肋8会进入到双膛连接通道4中,不会影响双膛连接通道4的结构,保证双膛连接通道4的正常使用,另一方面这两个支撑5下端位于支腿6的顶面支撑范围内,支腿6仍然可以对这两个支撑5进行有效支撑。

25.双膛连接通道4的长度为914mm,最短处914mm,最宽处1343mm。双膛连接通道4的是两个圆柱在通道长度方向上切出的两个圆弧,通过双膛连接通道4的风夹带大量的粉尘,高温粉尘有一定的粘度,在通过双膛连接通道4时容易粘结在双膛连接通道4的通道壁上,粘结后变成粘结块,需要定时清理,清理下来的粘结灰块由窑下卸出。

26.图2、3显示,每个窑膛1的八个支腿6沿窑膛1的圆周均布,两个支腿6与窑膛1中心连线之间的夹角是45

°

,现有技术中的每个窑膛1有六个支腿时,两个支腿与窑膛1中心连线的夹角是60

°

。每个窑膛1的八个支撑5中,处于均布状态的六个支撑5中的两个支撑5与窑膛1中心连线之间的夹角是45

°

,而处于双膛连接通道4两侧的支撑5与窑膛1中心连线之间的夹角是50-52

°

,这两个支撑5与相邻的支撑5的窑膛1中心连线之间的夹角是42.5-41.5

°

。

27.图4、5显示,支撑5由顶板9、侧板10、支撑板11、垂直底板12、水平底板13、筋板14组成。

28.支撑板为11直角三角形钢板,支撑板11的板面垂直放置,支撑板11的一个长直角边与窑壳2垂直焊接连接,侧板10为长方形钢板,侧板10垂直焊接在支撑板11的斜边上,侧板10的两端与支撑板11的斜边两端相对,筋板14为环形,两个环形筋板14分别焊接在支撑板11的板面两侧。

29.顶板9、垂直底板12、水平底板13分别为环绕窑壳1的环形钢带,顶板9的板面与支撑板11的上端垂直焊接连接,顶板9的一侧与窑壳2垂直焊接连接,顶板9的另一侧与侧板10的上端焊接连接。垂直底板12和水平底板13分别焊接连接在支撑板11的下端,水平底13板的一侧与窑壳2垂直焊接连接,垂直底板12分别与侧板10下端、支撑板11下端和水平底板13一侧焊接连接。

30.图6、7显示,支腿6为长方体结构,支腿6由钢板焊接制作。

31.图8显示,横梁7环绕窑膛圆周,横梁7为多个分段组成的环形结构,每个分段分别由钢板焊接为长方体,多个分段焊接连接为一体,横梁7的内侧与窑壳2焊接连接。

32.本实用新型的一个实施例如下:

33.窑膛1的高度为24000mm,支撑5位置的窑膛1的外周半径为2973mm,支腿6位置的窑膛1的外周半径3500mm;

34.双膛连接通道4的长度为914mm,宽度为2600mm;

35.处于均布状态的六个支撑5中的两个支撑5与窑膛1中心连线之间的夹角为45

°

,两个支撑5之间的间距为2275mm;

36.处于双膛连接通道4两侧的支撑5与窑膛1中心连线之间的夹角为50

°

,两个支撑之间的间距为2513mm,这两个支撑5与相邻的支撑5的窑膛1中心连线之间的夹角为42.5

°

,两个支撑之间的间距为2155mm;

37.支撑5的支撑板11的高度为2930mm,下端宽度为1767mm,侧板10的宽度为200mm,筋板14的宽度为100mm,;

38.支腿6的高度为3000mm,宽度为900(上部)/800(下部)mm,厚度为400mm。

39.横梁7由厚30mm的钢板制作,长度为2713mm,高度为600mm,宽度为550mm,

40.加强肋8为厚20mm的钢板制作,宽度为200mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1