一种水泥材料用石墨烯添加液制备装置的制作方法

:

1.本实用新型属于新型建筑材料制备技术领域,具体涉及一种水泥材料用石墨烯添加液制备装置,能够在施工现场直接添加使用的既能降低成本,又能简化添加工艺的石墨烯添加液。

背景技术:

2.随着现代建筑业的高速发展,特别是超高层楼宇、大跨度桥梁和沉箱式结构海底隧道的建设,对水泥材料的力学性能提出了更高的需求,水泥材料包括以水泥为胶凝基材与砂石骨料和水混合构成的水泥砂浆和混凝土,是现代建筑的基础性核心材料;随着智能化和信息化技术的发展,特别是以计算机为代表的电子工业的高速发展,电磁波辐射已经成为一种新的社会公害,电磁波辐射不仅对计算机等电子设备的运行产生严重干扰,也会对工作人员的健康产生危害,如果核心要害部门遭受电磁攻击窃密或电磁辐射泄密,将造成不可挽回的损失,因此,对重点建筑物整体电磁屏蔽功能需求日益强烈,对水泥材料构筑体的导电性(屏蔽功能)提出了新的要求,水泥材料构筑体是一种有条件的﹙干燥﹚介电或﹙潮湿﹚导电体,需要在水泥材料中所添加相应量的导电介质,才能实现稳定的导电性,现有技术中水泥材料添加的导电介质包括金属粉末、石墨、炭黑、碳纤维、碳纳米管等,这些导电介质在实现导电性的同时会导致水泥构筑体力学性能下降,不能满足力学性能要求,目前还没有一种既能实现导电性又能兼顾良好的力学性能的理想添加材料,石墨烯的问世提供了新的思路。

3.石墨烯(graphene)是一种由碳原子以sp2杂化轨道组成的六角形、呈蜂巢晶格状的平面薄膜,只有一个碳原子厚度的二维材料,其厚度仅有0.335nm,比表面积可达2630m2/g。石墨烯具有超强的稳定性,结构中的碳原子均由共轭键相连接,c

‑

c键石墨烯强度比金刚石更加稳定;具有突出的力学性能:抗拉强度为125gpa,弹性模量为1.1tpa,强度极限为42n/m2;具有良好的透光性:透光率可达97.7%(吸光率2.3%);具有突出的热导率:在常温下的热导率为5300w/m.k,是铜的13倍;具有特别突出的电化学性能:可以吸附和脱附各种原子和分子,二氧化氮分子、氨气分子、钾离子等吸附物作为给体或受体会导致载流子浓度出现增值;电子迁移率可达到200000cm2/v.s,是单晶硅中电子迁移率(1400cm2/v.s)的150倍以上,电子在石墨烯中的运动速度可达到光速的1/300(光速300000km/s),电导率可达到108s/m,且电子迁移率基本不受温度影响。上述表征是指无缺陷的单层石墨烯,仅仅是实验室里的杰作,在石墨烯规模化的制备中,很难得到这种理想的石墨烯,gb/t3054413

‑

2018和t/cgia002

‑

2018界定层片少于10层的为石墨烯材料,在实际应用中,10层以内的非单层石墨烯也具备石墨烯的基本功能和特性,在追求不同的应用功能时,多层石墨烯材料往往具有单层石墨烯所不及的功能特性,譬如,石墨烯电加热膜,纯单层碳原子结构的石墨烯不具备分子布朗运动的生热条件;遵循相似相溶原理,石墨烯材料在与较大分子材料复合﹙共混﹚时,与受体分子相近的石墨烯材料更具有互溶性,能表现出更优异的功能性。

4.鉴于石墨烯突出的导电性和突出的力学性能,针对石墨烯/水泥材料复合实现导

电性和提高力学性能的学术研究和技术实践,层出不穷,虽然技术成果不少,但是实际应用不好,实验室里可行,实际应用不行,小规模可行,大规模生产不行,严重的阻碍了石墨烯/水泥材料复合技术的推广使用。首先,石墨烯/水泥材料的复合存在功能性缺陷,“氧化石墨烯”本质是石墨,是一种将石墨与h2so4、hno3或hclo4等强氧化物质反应生成的氧化石墨(go),氧化石墨(go)在其结构层间的碳原子上引入了含氧官能团(羧基、环氧基,羟基),具有亲水性,易添加,但是,其未经还原,层片没有打开,完全不具有石墨烯的功能特性,将氧化石墨(go)/混凝土复合,不能产生分子键交联,只有薄弱的范德华力,导致力学性能急剧下降,导电性也难以达到预期指标,在实验室里,采用超声波将石墨烯﹙go﹚层片打开以保留含氧官能团的小批量试验可行,但是无法满足建筑的需求,因为,超声波设备的功率体积非常大,性价比非常低;氧化还原石墨烯/水泥材料复合时,经高温还原的氧化还原石墨烯﹙rgo﹚去除了含氧官能团,致使氧化还原石墨烯﹙rgo﹚具有明显的非极性﹙疏水﹚特征,与水泥材料复合不具有相溶性,若将石墨烯改性技术引入亲水基团,改性工艺复杂,成本奇高,难以推广使用。其次,石墨烯/水泥材料的复合存在添加技术缺陷,粉体石墨烯添加非常困难,由于石墨烯比重超轻,表面张力大,单层厚度为0.335nm的石墨烯的理论密度只有0.77mg/m2,在开放环境中,稍有扰动即呈絮状飘移在空气中,现有技术无法实现无损添加,即使添加进去,其飘移损失量大到难以承受,且飘移的石墨烯会对空气造成严重污染,浓度过大时还存在爆燃的安全隐患;然后,石墨烯/水泥材料的复合分散不均匀,石墨烯添加在水泥材料中会出现团聚、分层或漂浮在表面的现象,导致石墨烯/水泥材料复合构件力学性能下降,出现不可控的导电各向异性,使得石墨烯/水泥材料构筑体综合性能指标不稳定。最后,石墨烯/水泥材料的复合存在适应性缺陷,实施复合的过程繁琐,不能适应建筑水泥材料一次性需求量大的特点,建筑水泥材料一次性需求量少则几吨到几百吨,多则成千上万吨,现有复合技术难以连续支持如此大的需求量,特别是远离石墨烯材料生产的建筑工地,石墨烯材料运输保管的复杂过程,会导致附加工作量加大,成本飙升;并且也难以适应水泥材料简陋、粗放、甚至是室外的制备场景。综上所述,要使石墨烯/水泥材料复合技术得到实质性推广和应用,必须有效克服石墨烯材料功能性缺陷、添加技术缺陷和适应性缺陷,因此,寻求设计一种水泥材料用石墨烯添加液制备装置,制备既能将石墨生成为石墨烯,又能使石墨烯与淡水良好分散的水泥材料石墨烯添加液,实现石墨烯材料现场制备,现场添加,以适应水泥材料简陋而粗放的制备场景,满足水泥材料的大批量需求。

5.可以借鉴中国专利201710002121.3公开的一种石墨烯复合分散液制备装置,其特征在于主体结构包括反应釜、一号电液伺服机构、一号取样阀、一号取样口、一号加压缸、二号电液伺服机构、二号加压缸、三号电液伺服机构、一号减压缸、四号电液伺服机构、二号减压缸、五号电液伺服机构、储存容器、一号压力表、一号分支管道、一号单向射流阀、二号压力表、安全阀、充液阀、充液口、二号分支管道、双向射流阀、三号压力表、二号取样阀、二号取样口、二号单向射流阀、四号压力表、三号单向射流阀、五号压力表、四号单向射流阀、三号取样阀、排出阀、三号取样口和阀门;反应釜的上端与一号电液伺服机构机械传动式连接,反应釜的右下部设置有一号取样阀,一号取样阀与一号取样口法兰式连接,反应釜的左下部与一号加压缸的右下部管道式连接,一号加压缸的上端与二号电液伺服机构机械传动式连接,一号加压缸的左下部与二号加压缸的右下部管道式连接,二号加压缸的上端与三号电液伺服机构机械传动式连接,二号加压缸的左下部与一号减压缸的右下部管道式连

接,一号减压缸的上端与四号电液伺服机构机械传动式连接,一号减压缸的左下部与二号减压缸的右下部管道式连接,二号减压缸的上端与五号电液伺服机构机械传动式连接,二号减压缸的左下部与储存容器管道式连接;反应釜与一号加压缸之间的管道上从右至左依次设置有一号压力表、一号分支管道、一号单向射流阀和二号压力表,一号分支管道上从上至下依次设置有安全阀、充液阀和充液口;一号加压缸与二号加压缸之间的管道上从右至左依次设置有二号分支管道、双向射流阀和三号压力表,二号分支管道上从下至上依次设置有二号取样阀和二号取样口;二号加压缸与一号减压缸之间的管道上从右至左依次设置有二号单向射流阀和四号压力表;一号减压缸与二号减压缸之间的管道上从右至左依次设置有三号单向射流阀和五号压力表;二号减压缸与储存容器之间的管道上从右至左依次设置有四号单向射流阀、三号取样阀和排出阀,三号取样阀与三号取样口法兰式连接,一号压力表、二号压力表、三号压力表、四号压力表和五号压力表分别为自带阀门的市售产品;各部件配合构成每cm2设计工作压力为12mpa和温度为120℃的石墨烯复合分散液制备装置。

技术实现要素:

6.本实用新型的发明目的在于克服现有技术存在的缺点,寻求设计一种水泥材料用石墨烯添加液制备装置,以淡水为分散剂,膨胀石墨(eg)为分散质,通过机械研磨和射流催化的方式打开膨胀石墨层片生成石墨烯,制备水泥材料用石墨烯添加液。

7.为了实现上述目的,本实用新型涉及的水泥材料用石墨烯添加液制备装置的主体结构包括计重料斗、加料泵、搅拌釜、螺杆泵和循环箱;计重料斗与加料泵连接,加料泵与搅拌釜连接,搅拌釜与螺杆泵连接,螺杆泵与循环箱连接;计重料斗用以承装膨胀石墨,通过计量控制物料添加量;加料泵用以驳运膨胀石墨;搅拌釜用以剪切搅拌物料,通过加热提高物料分散共混效果并进行杀菌;螺杆泵用以研磨物料并制造射流压力;循环箱用以保证物料循环和研磨的射流释压。

8.本实用新型涉及的计重料斗与加料泵之间设置有加料泵吸入阀,加料泵与搅拌釜之间设置有加料泵排出阀,搅拌釜与螺杆泵之间设置有搅拌釜排出阀,螺杆泵的首端和尾端均与循环箱连接,螺杆泵的首端与循环箱之间设置有螺杆泵吸入阀,螺杆泵的尾端与循环箱之间设置有高压射流阀,加料泵吸入阀与加料泵排出阀之间、搅拌釜的顶部和螺杆泵与排出阀之间均设置有压力表。

9.本实用新型涉及的搅拌釜的侧壁上由上至下依次设置有通气阀、充水阀、充液阀和观察窗,螺杆泵的尾端还设置有排出阀,循环箱的顶部设置有通气管,底部设置有取样阀。

10.本实用新型涉及的加料泵由加料泵电机驱动,搅拌釜由搅拌釜电机驱动,螺杆泵由螺杆泵电机驱动。

11.本实用新型涉及的加料泵为螺旋泵;搅拌釜为电加热式搅拌釜;螺杆泵为高压泵;高压射流阀能够产生高压。

12.本实用新型涉及的水泥材料用石墨烯添加液制备装置的制备机理为:采用与制备水泥材料同质的淡水为分散剂,以膨胀石墨(生成石墨烯)为分散质,采用机械研磨和射流催化相结合的方式,选用对介质既能产生研磨又能制造压力的螺杆泵;使用搅拌釜将已经羧基(环氧基,羟基)化的膨胀石墨与淡水制成共混液,共混液在被螺杆泵研磨的同时施加

压力,共混液中的气核在压力作用下进入膨胀石墨分子层片之间,并在通过高压射流阀时产生射流瞬间释压,膨胀石墨分子层片之间的气核急剧崩溃,产生巨大的空化能量,空化能量形成巨大的爆破力、剪切力和气蚀破坏力(统称为空化力),在空化力的作用下膨胀石墨分子层片被打开,生成为石墨烯,同时,射流冲击力和摩擦力既能加速膨胀石墨分子层片的剥离,又能促使石墨烯/淡水的均匀分散,最终得到石墨烯分散液。

13.本实用新型制备的水泥材料用石墨烯添加液,携带了丰富的含氧官能团,极性特征明显,与水泥材料复合具有良好的相溶性,制备的水泥材料构筑体的导电性和力学性能均有显著提高。

14.本实用新型与现有技术相比,采用性能稳定、市场供应充足的膨胀石墨为原材料,膨胀石墨分子结构层间的碳原子上引入了含氧官能团(羧基、环氧基,羟基),分子层片边缘已经变形松动,具备了打开层片(生成石墨烯)条件;采用与制备水泥材料同质的包括ph值6.5

‑

7的自来水、地下水、池塘水、河水等淡水为分散剂,取材方便,成本低廉,使制备的石墨烯分散液与水泥材料具有良好的相溶性,解决了分散不均匀的问题;采用机械研磨和射流催化相结合的结构,整体体量大幅度缩小,尽可能的减少对相关工作条件的依赖,只要有淡水和电力即可满足工作区条件,制备过程中没有任何污染物排放,高效环保,综合成本能够降低40%以上;采用机动式设计方案,整个设备可以车载,也可以在施工现场就地组装,实现现场制备和添加,多台设备同时使用时,能够不间断的保证大型工程的需求量;其结构紧凑,制备效率高,使用便捷,在一个制备流程中,既能完成膨胀石墨生成石墨烯的过程,又能实现石墨烯/淡水的分散过程,简化了制备流程,摒弃了现有技术将石墨氧化(引入含氧官能团)、还原(打开层片得到石墨烯)、分散、添加的繁琐复杂过程,同时也克服了添加困难的弊端。

附图说明:

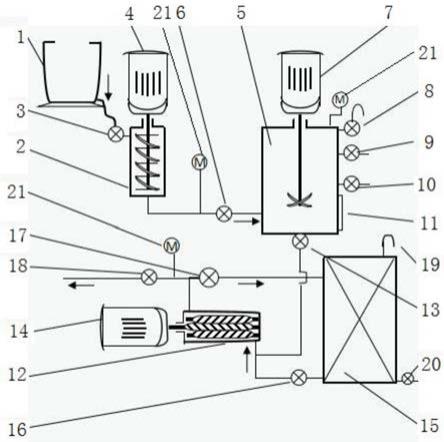

15.图1为本实用新型的主体结构原理示意图。

16.图2为本实用新型涉及的石墨烯/水泥砂浆构件的抗压强度变化曲线图。

具体实施方式:

17.下面通过实施实例并结合附图对本实用新型做进一步描述。

18.实施例1:

19.本实施例涉及的水泥材料用石墨烯添加液制备装置的主体结构包括计重料斗1、加料泵2、加料泵吸入阀3、加料泵电机4、搅拌釜5、加料泵排出阀6、搅拌釜电机7、通气阀8、充水阀9、充液阀10、观察窗11、螺杆泵12、搅拌釜排出阀13、螺杆泵电机14、循环箱15、螺杆泵吸入阀16、高压射流阀17、排出阀18、通气管19、取样阀20和压力表21;计重料斗1与加料泵2连接,计重料斗1与加料泵2之间设置有加料泵吸入阀3,加料泵2由加料泵电机4驱动,加料泵2与搅拌釜5连接,加料泵2与搅拌釜5之间设置有加料泵排出阀6,搅拌釜5由搅拌釜电机7驱动,搅拌釜5的侧壁上由上至下依次设置有通气阀8、充水阀9、充液阀10和观察窗11,搅拌釜5与螺杆泵12连接,搅拌釜5与螺杆泵12之间设置有搅拌釜排出阀13,螺杆泵12由螺杆泵电机14驱动,螺杆泵12的首端和尾端均与循环箱15连接,螺杆泵12的首端与循环箱15之间设置有螺杆泵吸入阀16,螺杆泵12的尾端与循环箱15之间设置有高压射流阀17,螺杆

泵12的尾端还设置有排出阀18,循环箱15的顶部设置有通气管19,底部设置有取样阀20,加料泵3与加料泵排出阀6之间、搅拌釜5的顶部和螺杆泵12与排出阀18之间均设置有压力表21。

20.实施例2:

21.本实施例涉及的水泥材料用石墨烯添加液制备装置制备石墨烯添加液的具体工艺过程如下:

22.第一步、充填物料:将2

‑

6质量份膨胀石墨,装入计重料斗1,通过充水阀9向搅拌釜5内充注93

‑

97质量份淡水,通过充液阀10向搅拌釜5内充注0.3

‑

1质量份调整剂,搅拌釜5内的空气通过通气阀8排出,当搅拌釜5加热到95

‑

98℃(避免沸腾)时启动搅拌釜5并以3000r/min的速度运转;

23.第二步、剪切共混:启动加料泵2,膨胀石墨经加料泵吸入阀3进入加料泵2后经加料泵排出阀6进入搅拌釜5,搅拌釜5内的空气经通气阀8排出,膨胀石墨全部进入搅拌釜5后,停止加料泵2,搅拌釜5继续搅拌15

‑

18min,完成对淡水/调整剂/膨胀石墨的剪切搅拌共混,停止搅拌;

24.第三步、驳运射流:打开搅拌釜排出阀13,启动螺杆泵12,将转速设定为1200r/min,搅拌釜5内的共混液经搅拌釜排出阀13进入螺杆泵12,螺杆泵12对共混液进行研磨,当螺杆泵12出口压力达到120kg/cm2时,高压射流阀17自动开启并将共混液射流到循环箱15内,循环箱15内的压力由通气管19平衡,当螺杆泵12与排出阀18之间的压力表21显示为0时,通过观察窗11确认搅拌釜5内的物料排空后,停止螺杆泵12,此时,搅拌釜5内的共混液已全部射流驳运到循环箱15内,完成驳运射流;

25.第四步、循环射流:开启螺杆泵吸入阀16,再次启动螺杆泵12,将转速设定为1200r/min,循环箱15内的共混液经射流泵吸入阀16进入螺杆泵12,螺杆泵12对共混液再次进行研磨,当螺杆泵12出口压力达到120kg/cm2时,高压射流阀17自动开启并将共混液射流到循环箱15内;连续循环射流6

‑

8min,经循环研磨和射流,膨胀石墨分子层片被充分打开,由石墨生成为石墨烯,并与淡水均匀分散,通过取样阀20取样检测,当循环箱15内共混液达到设定指标后,将螺杆泵12的转速下降到300r/min,螺杆泵12出口压力下降到0.5kg/cm2,高压射流阀17自动关闭,完成循环射流;

26.第五步、收装成品:打开排出阀18,循环箱15内的共混液经排出阀18排出,得到石墨烯分散液,即石墨烯添加液。

27.本实施例第一步涉及的淡水的ph值为6.5

‑

7;膨胀石墨已引入了羧基、环氧基、羟基含氧官能团,粒度为80目、膨胀倍数≥400、碳含量为99.9%、灰分<0.1%、ph值为4

‑

7、so

42

‑

≤1000ppm、fe≤100ppm、cr≤100ppm;调整剂为水分≤5%、fe≤10ppm的聚乙烯吡咯烷酮pvp

‑

k300。

28.本实施例第三步涉及的驳运射流完成后,关闭搅拌釜排出阀13,向搅拌釜5内继续第二轮的充填物料,进行第二轮的剪切共混,并依次完成循环射流和收装成品,实现石墨烯添加液的连续性制备。

29.本实施例根据相似相溶原理,采用膨胀石墨作为原料,能够减少以石墨为原材料时的羧基(环氧基,羟基)化工艺过程,既能达到生成石墨烯的目的,又能降低工艺成本,杜绝污染物排放;采用与制备水泥材料一致的同质淡水为溶剂,较纯水能大幅度降低成本,又

能提高与水泥材料的相溶性,具有鲜明的专用性;制备的水泥材料用石墨烯添加液的极性、ph值和粒度的指标,仅与水泥材料相匹配,具有明显的排它性,与水泥材料具有良好的相溶性,添加便捷,适应水泥材料简陋而粗放的制备场景,适应施工现场添加使用。

30.实施例3:

31.本实施例涉及的水泥材料用石墨烯添加液制备装置按照实施例2的工艺过程采用5质量份膨胀石墨、94.5质量份淡水和0.5质量份调整剂制备石墨烯添加液。

32.本实施例制备的石墨烯添加液,石墨烯的固含量为5%、片层数为1

‑

5层、单层率>60%、比表面积>1200m2/g、粒度为0.35nm

‑

5μm、固化电导率≥5

×

10

‑2s/m、ph值为5.5

‑

6.5,具有良好的亲水性、力学性能和导电性突出,稳定性好,无漂浮,不聚沉,易添加,无毒、无味、对环境友好的特点。

33.本实施例制备的石墨烯添加液,按照1%﹙固含量﹚的添加量与42.5级硅酸盐水泥砂浆复合,制成边长为70.7mm的立方体试块,标准养护28天后,实测的电导率为1

×

10

‑3s/m,抗压强度为74.5mpa,较未添加石墨烯添加液的同条件立方体试块提高了83.9%,表现出了良好的导电性和力学性能。

34.实施例4、

35.本实施例涉及不同石墨烯添加液添加量石墨烯/水泥砂浆构件与常规水泥砂浆构件的电导率和抗压强度测试:

36.将42.5级硅酸盐水泥、粒径为2.3

‑

3.0mm、含泥量≤3.0%的河砂和自来水按照1:5:0.4的质量配比混合并搅拌3min,得到稠度为60mm的水泥砂浆,然后,将水泥砂浆制成边长为70.7mm的常规水泥砂浆构件的立方体测试块,标准养护28天后,测试电导率和抗压强度;

37.采用上述水泥砂浆的制备材料和方法制备水泥砂浆,在水泥砂浆中添加石墨烯添加液制备六组石墨烯/水泥砂浆,六组石墨烯/水泥砂浆中石墨烯添加液占水泥砂浆的质量比分别为0.3%、0.5%、1.0%、1.5%、2.0%和2.5%,然后,将六组石墨烯/水泥砂浆分别制成边长为70.7mm的石墨烯/水泥砂浆构件的立方体测试块,标准养护28天后,分别测试电导率和抗压强度;

38.测试结果如下表:

[0039][0040]

由上表可知:六组石墨烯/水泥砂浆构件的抗压强度较常规水泥砂浆构件的抗压强度分别提高9.8%、50.6%、83.9%、83.9%、87.6%和81.2%;六组石墨烯/水泥砂浆构件的抗压强度变化曲线如图2所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1