一种新型液氨裂解发电系统的制作方法

1.本实用新型涉及一种新型液氨裂解发电系统,属于制氢与储氢领域。

背景技术:

2.液氨的含氢量高,易于运输,成本极低,是一种优良的储氢载体。但液氨裂解反应温度高,吸热量大,一般需要在氨分解炉中加热至800~850℃,在镍基催化剂作用下,将氨进行分解,工艺要求较高。而且为了提供热量,反应过程中需要单独提供燃料,以将燃料燃烧后产生的热量用来提供氨分解所需的热量,进而导致系统复杂,成本高。

技术实现要素:

3.基于上述技术问题,本实用新型提出一种新型液氨裂解发电系统。

4.本实用新型所采用的技术解决方案是:

5.一种新型液氨裂解发电系统,包括氨气分解炉和分离器,所述氨气分解炉包括外层、内胆与缓冲罐,外层为燃烧室,内胆置于外层的内侧,缓冲罐设置在内胆的上方,且内胆与缓冲罐间由透氢膜相隔;氨气分解炉外层分别与内胆、缓冲罐之间互不连通;在内胆中填充有氨气分解催化剂;

6.液氨输送管路与氨气分解炉的内胆原料入口相连,缓冲罐气体出口与分离器入口相连,经分离器分为两部分气体,其中一部分气体经第一分离器出口排出,第一分离器出口通过第一气体输送管路与燃料电池阳极相连;另一部分气体经第二分离器出口排出,第二分离器出口通过第二气体输送管路与氨气分解炉外层气体入口相连。

7.优选的,所述氨气分解炉的外层设置为螺旋形气流通道,在螺旋形气流通道的内壁涂覆氢气催化燃烧催化剂。

8.优选的,该系统还包括换热装置,换热装置包括第一换热器、第二换热器、第三换热器和冷凝器,第一换热器、第二换热器、第三换热器和冷凝器各自设有冷、热流体出入口;

9.第一换热器的冷流体入口与液氨输送管路相连,第一换热器的冷流体出口与第二换热器的冷流体入口相连,第二换热器的冷流体出口与第三换热器的冷流体入口相连,第三换热器的冷流体出口与氨气分解炉的内胆原料入口相连;

10.氨气分解炉内胆气体出口通过第三气体输送管路与第二换热器的热流体入口相连,第二换热器的热流体出口与氨气捕集器的气体入口相连,氨气捕集器的气体出口排空;

11.缓冲罐气体出口与第一换热器的热流体入口相连,第一换热器的热流体出口与分离器入口相连;

12.氨气分解炉外层气体出口与第三换热器的热流体入口相连,第三换热器的热流体出口与冷凝器的热流体入口相连,冷凝器的冷流体入口通过空气输送管路与鼓风机相连,冷凝器的冷流体出口与混合器的第一入口相连;

13.混合器的第二入口与第二气体输送管路相连,混合器的出口与氨气分解炉外层气体入口相连。

14.优选的,在第三换热器的热流体腔内壁也涂覆有氢气催化燃烧催化剂。

15.优选的,所述氨气分解催化剂为钌基催化剂,催化温度不高于600℃。

16.优选的,所述透氢膜的材料为钯合金或镍合金,能够在600℃以下工作。

17.优选的,所述氨气分解炉内胆中的氢气分压高于缓冲罐中的氢气分压。

18.优选的,所述氨气捕集器内填有氨气吸附剂,所述氨气吸附剂选用活性炭或分子筛。

19.本实用新型的有益技术效果是:

20.本实用新型提供一种液氨裂解发电系统,液氨经预热后进入氨气分解炉被催化分解,所得氢气经高温透氢膜进入缓冲罐,在实现氢气净化分离的同时,促进了氨裂解反应平衡正移;反应所得的一部分氢气经催化氧化放热,为氨裂解反应供热,剩余部分通入燃料电池发电。本系统以氨为原料进行发电,通过透氢膜与裂解反应的耦合,实现了更高的裂解转化效率。通过装置内壁涂覆催化剂,提升了换热效率,减小了系统的体积,简化了工艺过程。另外,该系统仅以液氨和空气为原料即可直接发电,产物仅有氮气和水,具有清洁与高效的特点。

附图说明

21.下面结合附图与具体实施方式对本实用新型作进一步说明:

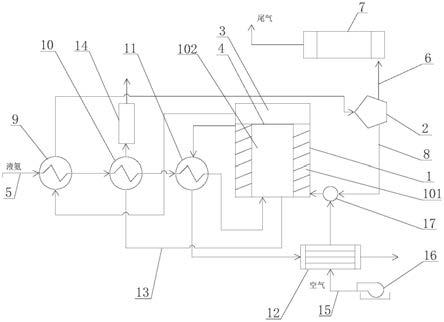

22.图1为本实用新型所涉及的一种液氨裂解发电系统的结构原理示意图。

具体实施方式

23.结合附图,一种液氨裂解发电系统,包括氨气分解炉1和分离器2,所述氨气分解炉1包括外层101、内胆102与缓冲罐3,外层为燃烧室,内胆置于外层的内侧,缓冲罐设置在内胆的上方,且内胆与缓冲罐间由透氢膜4相隔。氨气分解炉外层分别与内胆、缓冲罐之间互不连通;在内胆中填充有氨气分解催化剂。液氨输送管路5与氨气分解炉的内胆原料入口相连,缓冲罐3气体出口与分离器2入口相连,经分离器2分为两部分气体,其中一部分气体经第一分离器出口排出,第一分离器出口通过第一气体输送管路6与燃料电池7的阳极相连。另一部分气体经第二分离器出口排出,第二分离器出口通过第二气体输送管路8与氨气分解炉外层气体入口相连。

24.作为对本实用新型的进一步设计,该系统还包括换热装置,换热装置包括第一换热器9、第二换热器10、第三换热器11和冷凝器12,第一换热器、第二换热器、第三换热器和冷凝器各自设有冷、热流体出入口。第一换热器9的冷流体入口与液氨输送管路5相连,第一换热器的冷流体出口与第二换热器10的冷流体入口相连,第二换热器的冷流体出口与第三换热器11的冷流体入口相连,第三换热器的冷流体出口与氨气分解炉的内胆原料入口相连。氨气分解炉内胆气体出口通过第三气体输送管路13与第二换热器的热流体入口相连,第二换热器10的热流体出口与氨气捕集器14的气体入口相连,氨气捕集器的气体出口排空。缓冲罐3气体出口与第一换热器9的热流体入口相连,第一换热器9的热流体出口与分离器2入口相连。氨气分解炉外层气体出口与第三换热器11的热流体入口相连,第三换热器的热流体出口与冷凝器12的热流体入口相连,冷凝器的冷流体入口通过空气输送管路15与鼓风机16相连,冷凝器的冷流体出口与混合器17的第一入口相连。混合器17的第二入口与第

二气体输送管路8相连,混合器的出口与氨气分解炉外层气体入口相连。

25.更进一步的,所述氨气分解炉的外层设置为螺旋形气流通道,即燃烧气体从外层底部进入螺旋形气流通道,然后螺旋上升,从外层顶部排出。在螺旋形气流通道的内壁涂覆氢气催化燃烧催化剂,以提升纯氢的反应转化率。在第三换热器11的热流体腔内壁也涂覆有氢气催化燃烧催化剂,少量未反应的纯氢在第三换热器中可以继续反应,保证氢气的化学能被充分利用。

26.上述氢气催化燃烧催化剂可选用以镍、铂、铑、钴等金属为活性组分的氢气催化燃烧催化剂。上述氨气分解催化剂可选用钌基催化剂,催化温度不高于600℃。上述透氢膜4的材料为钯合金或镍合金,能够在600℃以下工作。上述氨气分解炉内胆中的氢气分压高于缓冲罐中的氢气分压。上述氨气捕集器14内填有氨气吸附剂或氨气吸收液,所述氨气吸附剂可选用活性炭或分子筛等。

27.采用上述液氨裂解发电系统进行液氨裂解发电的方法,包括以下步骤:

28.(1)液氨原料经液氨输送管路5输送,并依次经第一换热器9、第二换热器10和第三换热器11升温汽化,汽化后的氨气输送至氨气分解炉1内胆。

29.(2)在氨气分解炉1的内胆中,氨气进行裂解反应,分解为氮气和氢气,所得氢气经透氢膜4进入缓冲罐3,在实现氢气净化分离的同时,促进了氨裂解反应平衡正移,其余杂质气体留存在氨气分解炉内胆中。

30.(3)缓冲罐3中的纯氢首先进入第一换热器9为液氨预热,然后进入分离器2中,并被分为两部分,一部分纯氢经第一分离器出口和第一气体输送管路输送至燃料电池7阳极反应发电,另一部分纯氢经第二分离器出口和第二气体输送管路输送至混合器17,在混合器中与经冷凝器预热的空气混合后通入氨气分解炉外层,并进一步通入第三换热器11。在流动过程中,纯氢发生催化氧化反应,为氨气裂解反应以及液氨原料预热持续提供热量。

31.(4)氨气分解炉1内胆中的杂质气体主要成分为氮气,并含有微量的氨气,杂质气体通入第二换热器放热后,进入氨气捕集器14,其中的氨气被捕集后,剩余气体达到排放标准,直接排空。

32.进一步的,该方法还包括系统预热步骤:先使用鼓风机16将少量纯氢和空气通入氨气分解炉外层,氨气分解炉外层与第三换热器的内壁涂覆有氢气催化燃烧催化剂,纯氢与氧气在壁面附近发生催化氧化反应,反应所得热量为氨气分解炉以及第三换热器预热。

33.下面通过具体应用实例对本实用新型作进一步说明:

34.在船内设置如图1所示的液氨裂解发电系统,以液氨为原料,即可满足航行的动力需求。

35.具体实现过程如下:

36.先使用鼓风机将少量纯氢和空气通入氨气分解炉外层。氨气分解炉外层与第三换热器的内壁涂覆有镍钴催化剂,纯氢与氧气在壁面附近发生催化氧化反应,反应所得热量可为液氨分解炉以及第三换热器预热。

37.预热完成后,使用液泵将储存于球罐中的液氨通入液氨裂解发电系统。液氨经换热器预热后进入氨气分解炉内胆。氨气分解炉内胆中填有钌钼催化剂,其工作温度为550℃。反应所得的氢气经透氢膜进入缓冲罐,其余杂质气体留存在氨气分解炉内胆中。缓冲罐中的纯氢首先进入第一换热器中为液氨预热,然后进入分离器中,并被分为两部分,一部分

纯氢通入燃料电池阳极反应发电,另一部分纯氢通入混合器中,与空气混合后,进入氨气分解炉外层,并进一步通入第三换热器。在流动过程中,纯氢发生催化氧化反应,为氨气裂解反应以及原料预热持续提供热量。氨气分解炉外层设置为螺旋形流道,提升纯氢的反应转化率。少量未反应的纯氢在换热器c中可以继续反应,保证氢气的化学能被充分利用。从换热器c热流体出口流出的物质仍然具有较高的温度,在冷凝器中冷却的同时为空气预热。裂解所得气体主要成分为氮气,含有微量的氨气。该混合气体通入换热器b放热后,进入氨气捕集器。其中的氨气被捕集后,剩余气体达到排放标准,直接排空。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1