一种人工晶体生长用火焰燃烧器装置的制作方法

1.本实用新型涉及一种人工晶体生长用火焰燃烧器装置,尤其涉及燃烧器装置。

背景技术:

2.传统火焰法工艺技术生产人工晶体的火焰燃烧器在使用时,一般先将从燃烧器中喷射的氢气点燃,然后控制进入氧气的量,来达到逐步提高适应人工晶体生长所需的温度。但由于传统工艺是氧气和粉料混合进入烧结炉膛,氧化铝粉又是一种较轻物料,容易产生飘散,使其不能充分接触高温火焰进行彻底熔化,最后容易造成人工晶体的生长表面层出现熔融层,不利于晶体内部的熔透结晶,产生裂纹和尾部拉丝等质量问题。

技术实现要素:

3.为解决以上技术问题,本实用新型实施例提供一种人工晶体生长用火焰燃烧器装置。

4.为达上述目的,本实用新型实施例的技术方案是这样实现的:

5.本实用新型实施例提供一种人工晶体生长用火焰燃烧器装置,包括第一通道、第二通道、第三通道和燃烧室,其中,所述第一通道与所述第二通道均与所述燃烧室连接,所述燃烧室的火焰出口与所述第三通道的出口构成燃烧器喷口,其中,所述第二通道通过所述火焰出口沿着所述第三通道的出口周向设置。

6.在本实用新型实施例中,所述第一通道和/或所述第二通道套接在所述第三通道上。

7.在本实用新型实施例中,所述第一通道套接在所述第二通道上,所述第二通道套接在所述第三通道上。

8.在本实用新型实施例中,所述第一通道与第一存料料斗连接,所述第二通道与第二存料料斗连接,所述第三通道与第三存料料斗连接。

9.在本实用新型实施例中,所述第二通道与所述燃烧室之间设置第一导气板,所述第一导气板上均匀分布第一导气孔。

10.在本实用新型实施例中,所述燃烧室的火焰出口设置第二导气板,所述第二导气板上均匀分布第二导气孔。

11.在本实用新型实施例中,所述第三通道的出口处设置喷头,所述燃烧室的火焰出口环绕所述喷头设置,且所述火焰出口朝向所述喷头出口倾斜设置。

12.在本实用新型实施例中,沿所述燃烧室的火焰出口边缘设置台阶面。

13.在本实用新型实施例中,所述第二通道套接在所述第一通道和所述第三通道之间,且所述第二通道分别与所述第三通道和所述第一通道滑动连接。

14.本实用新型实施例公开了一种人工晶体生长用火焰燃烧器装置,包括第一通道、第二通道、第三通道和燃烧室,其中,所述第一通道与所述第二通道均与所述燃烧室连接,所述燃烧室的火焰出口与所述第三通道的出口构成燃烧器喷口,其中,所述第二通道通过

所述火焰出口沿着所述第三通道的出口周向设置;这样,首先通过所述第一通道向所述燃烧室导入氢气并点燃,然后由所述第三通道向晶体生长烧结炉内通入氧气,此时氧气与所述燃烧室内形成的混合火焰一起进入到晶体生长烧结炉内,再然后通过所述第二通道向所述燃烧室通氧气,通入的氧气能形成环绕所述第三通道出口设置的高温气流,最后在高温气流的保护下由所述第三通道通向晶体生长烧结炉内通入粉料,粉料在途经环状高温气流包裹的过程中,将不再产生飘散,逐步熔化完全滴落在晶体生长面进行结晶,因为粉料在滴落在生长面之前,就已经完全熔透为液体状,故而能优化晶体晶格结晶过程,解决晶体内部的裂纹和拉丝等问题。

附图说明

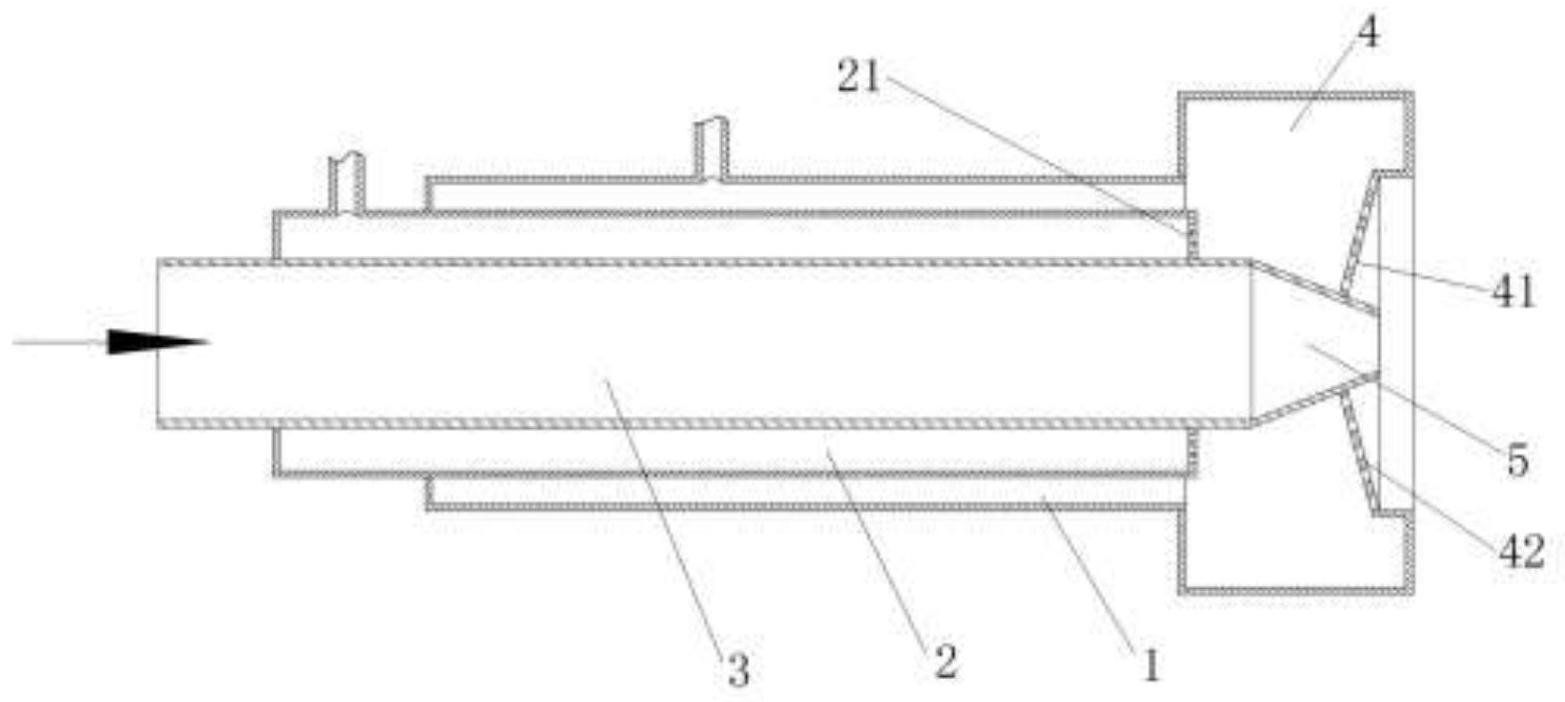

15.图1为本实用新型实施例提供的一种人工晶体生长用火焰燃烧器装置的结构示意图;

16.图2为本实用新型实施例提供的另一种人工晶体生长用火焰燃烧器装置的结构示意图;

17.图3为本实用新型实施例提供的一种人工晶体生长用火焰燃烧器装置的右视图;

18.图4为本实用新型实施例提供的一种人工晶体生长用火焰燃烧器装置的剖视图。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

20.本实用新型实施例提供一种人工晶体生长用火焰燃烧器装置,如图1、2、3和3所示,包括第一通道1、第二通道2、第三通道3和燃烧室4,其中,所述第一通道1与所述第二通道2均与所述燃烧室4连接,所述燃烧室4的火焰出口41与所述第三通道3的出口构成燃烧器喷口,其中,所述第二通道2通过所述火焰出口41沿着所述第三通道3的出口周向设置。

21.这里,所述第一通道1用于导入第一气体,所述第一气体包括但不限于是氢气、氧气。较优地,所述第一气体为氢气。具体地,所述第一通道1为用于输送氢气的管道,所述第一通道1的截面形状包括但不限于环形、圆形、方形以及其他不规则的形状。

22.所述第二通道2用于导入第二气体,所述第二气体包括但不限于是氢气、氧气。较优地,所述第二气体为氧气。具体地,所述第二通道2为用于输送氧气的管道,所述第二通道2的截面形状包括但不限于环形、圆形、方形以及其他不规则的形状。其中,所述第二通道2的出口沿着所述第三通道3的出口周向设置,即从所述第二通道2吹出的气体可以沿着所述第三通道3的外壁周向设置。

23.所述第三通道3用于导入第三气体和粉料,所述第三气体包括但不限于是氢气、氧气。较优地,所述第三气体为氧气。具体地,所述第三通道3为用于输送氧气和粉料的管道,所述第三通道3的截面形状包括但不限于环形、圆形、方形以及其他不规则的形状。

24.所述燃烧室4用于气体的燃烧和加热,其中,所述第一气体进入到燃烧室4内后进行点燃,所述第二气体进入到所述燃烧室4内后,一方面可以启动助燃的作用,另一方面所述第二气体可以通过所述燃烧室4内的作用进行加热,从而使得气体在导出时具有一定的热量,保护从所述第三通道3的出口导出的粉料。所述燃烧室4上设置有所述火焰出口41,所

述火焰出口41沿着所述第三通道3的出口周向设置,这样保证了从所述第三通道3导出的粉料能够充分接触高温火焰进行彻底熔化。更具体地,所述第二通道2的出口设置在所述燃烧室4的内部,并与所述火焰出口41连通,这样在使用时,从所述第二通道2的出口导出的气体能够经过所述燃烧室4进行加热和助燃,进而提高对粉料的熔融效果。

25.进一步地,在本实用新型实施例中,所述第一通道1和/或所述第二通道2套接在所述第三通道3上。

26.所述第一通道1套接在所述第二通道2上,所述第二通道2套接在所述第三通道3上。

27.所述第一通道1与第一存料料斗连接,所述第二通道2与第二存料料斗连接,所述第三通道3与第三存料料斗连接。

28.这里,所述第一通道1、所述第二通道2和所述第三通道3由外至内依次套接设置,其中,所述第一存料料斗为氢气罐,所述第二存料料斗为氧气罐,所述第三存料料斗包括氢气罐和氧气罐。

29.具体地,所述第一通道1、所述第二通道2和所述第三通道3的长度依次增长,所述第一存料料斗与所述第一通道1的外壁连接,所述第二存料料斗与所述第一通道1和所述第二通道2的露出部分连接,所述第三存料料斗与所述第二通道2和所述第三通道3的露出部分连接。

30.进一步地,在本实用新型实施例中,所述第二通道2与所述燃烧室4之间设置第一导气板21,所述第一导气板21上均匀分布第一导气孔。

31.所述燃烧室4的火焰出口41设置第二导气板42,所述第二导气板42上均匀分布第二导气孔。

32.所述第三通道3的出口处设置喷头5,所述燃烧室4的火焰出口41环绕所述喷头5设置,且所述火焰出口41朝向所述喷头5出口倾斜设置。

33.沿所述燃烧室4的火焰出口41边缘设置台阶面。

34.这里,所述第一导气板21上分布的所述第一导气孔和所述第二导气板42上分布的所述第二导气板42均能使得从所述第二通道2导出的第二气体更好的沿着所述第三通道3的外壁排出,从而避免氧化铝粉飘散。

35.所述第三通道3的出口处设置所述喷头5,所述喷头5可以更好的将氧化铝粉聚集在一起,具体地,所述喷头5可以为锥形。所述火焰出口41朝向所述喷头5设置,这样可以更好的使得火焰熔融氧化铝粉,提高生晶的效果。所述台阶面沿所述燃烧室4的火焰出口41边缘设置,使得火焰导向更加集中,提高所述喷头5处的温度。

36.进一步地,所述第二通道2套接在所述第一通道1和所述第三通道3之间,且所述第二通道2分别与所述第三通道3和所述第一通道1滑动连接。

37.这里,所述第二通道2的内环壁与所述第三通道3的外壁滑动连接,所述第二通道2的外环壁与所述第一通道1的内环壁滑动连接,这样在使用时,可以根据需要调整所述第二通道2出口处于所述燃烧室4内的位置,进而调整气体加热的时间和效果,更具体地,所述第三通道3的外壁可以设置用于记录所述第二通道2滑动的刻度,从而提醒使用者所述第二通道2开口的位置。所述第一通道1的外侧壁上还可以设置导向滑道,这样避免了所述第二通道2在使用时沿着所述第一通道1转动,影响使用,同时导向滑道上还可以可拆卸式的固定

设置用于与所述第二通道2上设置的卡子结构相配合的卡扣。

38.以上仅是本实用新型的优选实施方式,应当指出的是,上述优选实施方式不应视为对本实用新型的限制,本实用新型的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本实用新型的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1