接合体的制造方法以及接合体与流程

1.本发明涉及通过将高热传导性基板与玻璃基板接合从而制造接合体的方法以及接合体。

背景技术:

2.众所周知,对于led元件等电子元件而言,为了防止劣化而容纳于气密封装体内。气密封装体以例如在基底基板上接合玻璃基板而成的接合体的形式构成。

3.作为将基底基板与玻璃基板接合的方法,例如在使包含玻璃粉末的密封材料介于基底基板与玻璃基板之间的状态下,通过激光的照射来加热该密封材料的方法是公知的(参照例如专利文献1)。通过基于激光的加热而密封材料软化流动,基底基板(容器)与玻璃基板(玻璃盖)密合。若软化流动的密封材料通过冷却而固接,则形成密封层,基底基板与玻璃基板被气密地接合。像这样,通过对密封材料照射激光(激光密封),可以不对元件施加热负荷而得到气密封装体。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2017-212251号公报

技术实现要素:

7.发明要解决的问题

8.对于基底基板而言,为了防止元件的发热导致的劣化,有时由热传导性高的材料构成(以下称为“高热传导性基板”)。在将高热传导性基板与玻璃基板用密封材料接合的情况下,从密封材料向高热传导性基板的热传导快速进行,因而被加热的密封材料和玻璃基板有可能被急冷。特别是在激光密封的情况下,与使用一般的烧成炉的密封方法不同,仅密封材料及其周围被局部地加热,因此该可能性变大。若密封材料和玻璃基板被急冷,则在密封层与玻璃基板的界面、密封层自身、玻璃基板自身中产生裂纹,成为接合不良的原因。在此,“高热传导性基板”是指20℃下的热导率为10w/m

·

k以上的基板。

9.本发明鉴于上述情况而完成,技术课题在于减少高热传导性基板与玻璃基板的接合不良的发生。

10.用于解决问题的手段

11.本发明用于解决上述课题,是一种制造具备高热传导性基板、玻璃基板、和将上述高热传导性基板与上述玻璃基板接合的密封层的接合体的方法,其特征在于,具备:使包含玻璃的密封材料介于上述高热传导性基板与上述玻璃基板之间的准备工序;和通过对上述密封材料照射激光从而形成上述密封层的接合工序,上述接合工序具备:通过上述激光的照射从而在低于上述密封材料的软化点的温度下对上述密封材料进行预加热的第一加热工序;和在上述第一加热工序后,通过上述激光的照射从而在上述密封材料的软化点以上的温度下对上述密封材料进行加热的第二加热工序。

12.根据所述构成,在接合工序的第一加热工序中,通过激光的照射在低于其软化点的温度下对密封材料进行预加热,由此能够隔着该密封材料加热高热传导性基板。在该第一加热工序后的第二加热工序中,通过激光的照射在软化点以上的温度下对密封材料进行加热,由此能够降低从密封材料向高热传导性基板的热传导导致的密封材料和玻璃基板的急冷,并且形成将高热传导性基板与玻璃基板气密地接合的密封层。由此,能够减少高热传导性基板与玻璃基板的接合不良的发生。

13.另外,本发明用于解决上述课题,是一种制造具备高热传导性基板、玻璃基板、和将上述高热传导性基板与上述玻璃基板接合的密封层的接合体的方法,其特征在于,具备:使包含玻璃的密封材料介于上述高热传导性基板与上述玻璃基板之间的准备工序;和通过对上述密封材料照射激光从而形成上述密封层的接合工序,上述接合工序具备:通过上述激光的照射从而在上述密封材料不软化流动的温度下对上述密封材料进行预加热的第一加热工序;和在上述第一加热工序后,通过上述激光的照射从而在上述密封材料软化流动的温度下对上述密封材料进行加热的第二加热工序。

14.根据所述构成,在接合工序的第一加热工序中,通过激光的照射在密封材料不软化流动的温度下进行预加热,由此能够隔着该密封材料对高热传导性基板进行加热。在该第一加热工序后的第二加热工序中,通过激光的照射在密封材料软化流动的温度下进行加热,由此能够降低从密封材料向高热传导性基板的热传导导致的密封材料和玻璃基板的急冷,并且形成将高热传导性基板与玻璃基板气密地接合的密封层。由此,能够减少高热传导性基板与玻璃基板的接合不良的发生。

15.另外,本发明用于解决上述的课题,是一种制造具备高热传导性基板、玻璃基板、和将上述高热传导性基板与上述玻璃基板接合的密封层的接合体的方法,其特征在于,具备:使包含玻璃的密封材料介于上述高热传导性基板与上述玻璃基板之间的准备工序;和通过对上述密封材料照射激光从而形成上述密封层的接合工序,上述接合工序具备:通过上述激光的照射从而对上述密封材料进行预加热的第一加热工序;和在上述第一加热工序后,通过上述激光的照射从而对上述密封材料进行加热的第二加热工序,上述第一加热工序中的上述激光的输出功率小于上述第二加热工序中的上述激光的输出功率。

16.根据所述构成,在接合工序的第一加热工序中,能够通过激光的照射以密封材料不软化流动的输出功率进行预加热,能够隔着该密封材料对高热传导性基板进行加热。在该第一加热工序后的第二加热工序中,能够通过激光的照射以密封材料软化流动的输出功率进行加热,能够降低从密封材料向高热传导性基板的热传导导致的密封材料和玻璃基板的急冷,并且形成将高热传导性基板与玻璃基板气密地接合的密封层。由此,能够减少高热传导性基板与玻璃基板的接合不良的发生。

17.上述准备工序中,上述密封材料以闭合曲线状构成,上述第一加热工序中,上述激光可以按照沿着上述密封材料的周方向环绕多次的方式进行扫描。由此,第一加热工序中,能够均等地加热以闭合曲线状构成的密封材料的整体,能够隔着该密封材料充分加热高热传导性基板。

18.上述第二加热工序中,可以对上述密封材料照射比上述第一加热工序中的上述激光的输出功率大的输出功率的上述激光。由此,能够高效地进行从第一加热工序向第二加热工序的迁移。

19.本方法中,上述高热传导性基板可以是硅基板。

20.本方法中,上述激光可以是半导体激光。

21.本方法中,上述接合体可以在上述高热传导性基板与上述玻璃基板之间具备元件。由此,能够制造放热性和气密性优异的接合体(气密封装体)。

22.本方法中,可以在上述准备工序之前,具有在上述高热传导性基板的表面形成硅氧化膜(sio2)、硅氮化膜(si3n4)的工序,使上述硅氧化膜或上述硅氮化膜介于上述高热传导性基板与上述密封层之间。

23.另外,本发明用于解决上述课题,其特征在于,是一种高热传导性基板与玻璃基板通过密封材料被密封的接合体。

24.本发明涉及的接合体中,上述高热传导性基板可以是硅基板。

25.本发明涉及的接合体中,上述密封材料可以是包含玻璃粉末和耐火性填料粉末的复合材料。

26.本发明用于解决上述课题,是一种具备高热传导性基板、玻璃基板、和将上述高热传导性基板与上述玻璃基板接合的密封层的接合体,其特征在于,上述高热传导性基板包含凹部、和隔着上述密封层与上述玻璃基板接合的接合面,上述密封层的宽度(w1)与上述接合面的宽度(w)之比(w1/w)为0.05~1。

27.通过按照上述方式规定密封层的宽度与高热传导性基板的接合面的宽度的关系,为了接合高热传导性基板与玻璃基板而加热密封层时,通过从密封层向高热传导性基板的热传导而密封层、玻璃基板被急冷所引起的热冲击导致的裂纹变得难以产生。由此,能够形成将高热传导性基板与玻璃基板气密地接合的密封层,能够减少接合不良的发生。

28.本发明用于解决上述课题,是一种具备高热传导性基板、玻璃基板、和将上述高热传导性基板与上述玻璃基板接合的密封层的接合体,其特征在于,上述高热传导性基板包含凹部、和隔着上述密封层与上述玻璃基板接合的接合面,与上述接合面接触的上述密封层的面积(a1)与上述接合面的面积(a2)之比(a1/a2)为0.05~1。

29.通过按照上述方式规定与高热传导性基板的接合面接触的密封层的面积与接合面的面积的关系,为了将高热传导性基板与玻璃基板接合而加热密封层时,通过从密封层向高热传导性基板的热传导而密封层、玻璃基板被急冷所引起的热冲击导致的裂纹变得难以产生。由此,能够形成将高热传导性基板与玻璃基板气密地接合的密封层,能够减少接合不良的发生。

30.可以在上述高热传导性基板的表面形成硅氧化膜(sio2)、硅氮化膜(si3n4),使上述硅氧化膜或上述硅氮化膜介于上述高热传导性基板与上述密封层之间。由此,密封材料向高热传导性基板的润湿性提高,容易避免上述热冲击导致的密封层的破损、剥离,能够进一步减少接合不良的发生。

31.发明效果

32.根据本发明,能够减少高热传导性基板与玻璃基板的接合不良的发生。

附图说明

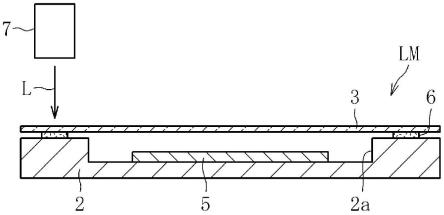

33.图1是表示通过本发明制造的接合体的截面图。

34.图2是图1的ii-ii箭头视线的截面图。

35.图3是表示接合体的制造方法中的准备工序的玻璃基板的俯视图。

36.图4是表示接合体的制造方法中的层叠工序的层叠体的截面图。

37.图5是表示接合体的制造方法中的接合工序的层叠体的截面图。

38.图6是表示接合体的制造方法中的接合工序的层叠体的俯视图。

39.图7是表示接合工序中的激光的输出功率与照射时间的关系的图表。

40.图8是表示接合工序中的激光的输出功率与照射时间的关系的图表。

41.图9是另一实施方式涉及的接合体的俯视图。

42.图10是图9中的x-x箭头视线的截面图。

43.图11是高热传导性基板的俯视图。

44.图12是高热传导性基板的俯视图。

45.图13是实施例涉及的接合体的局部的图像。

46.图14是比较例涉及的接合体的局部的图像。

具体实施方式

47.以下,对于本具体实施方式,参照附图进行说明。图1至图8表示本发明涉及的接合体及其制造方法的一个实施方式。

48.图1和图2作为通过本发明制造的接合体的例子,例示出气密封装体。接合体1具备:成为基材的高热传导性基板2、与高热传导性基板2重叠的玻璃基板3、将高热传导性基板2与玻璃基板3接合的密封层4、和容纳于高热传导性基板2与玻璃基板3之间的元件5。

49.高热传导性基板2具有能够容纳元件5的凹部2a。高热传导性基板2由例如硅基板构成,但不限于该构成,也可以由其它金属基板、陶瓷基板、半导体基板等其他各种基板构成。需要说明的是,高热传导性基板2的厚度在0.1~5.0mm的范围内,但不限于该范围。

50.可以在高热传导性基板2的表面成形硅氧化膜(sio2)、硅氮化膜(si3n4),使硅氧化膜或硅氮化膜介于上述高热传导性基板与上述密封层之间。高热传导性基板2由硅基板、金属基板、或半导体基板构成的情况下,密封材料6向高热传导性基板2的润湿性有可能变得不充分。因此,通过使硅氧化膜、硅氮化膜介于密封材料6与高热传导性基板2之间,能够提高密封材料6向高热传导性基板2的润湿性。由此,容易避免热冲击导致的密封层4的剥离、破损。在高热传导性基板2的表面形成的硅氧化膜、硅氮化膜等的膜厚优选为5.0μm以下,更优选为3.0μm以下,进一步优选为2.0μm以下,特别优选为1.0μm以下,下限为5nm。需要说明的是,硅氧化膜、硅氮化膜等的成膜中,可以利用溅射法、真空蒸镀法、使用离子加速或离子镀的真空蒸镀法以及cvd法等。

51.高热传导性基板2的热导率高于玻璃基板3的热导率。高热传导性基板2的20℃下的热导率优选为10~500w/m

·

k,更优选为30~300w/m

·

k,进一步优选为70~250w/m

·

k,特别优选为100~200w/m

·

k,但不限于该范围。

52.玻璃基板3以矩形状构成,但不限于该形状。作为构成玻璃基板3的玻璃,可以使用例如无碱玻璃、硼硅酸玻璃、碱石灰玻璃等。玻璃基板3的厚度没有特别限定,可以使用例如0.01~2.0mm的范围内的玻璃基板。玻璃基板3的20℃下的热导率优选为0.5~5w/m

·

k,但不限于该范围。

53.密封层4通过如下方式形成:使密封材料6介于高热传导性基板2与玻璃基板3之

间,向该密封材料6照射激光,进行加热从而使其软化流动。

54.作为密封材料,可以使用各种的材料。其中,从提高密封强度的观点出发,优选使用包含铋系玻璃粉末和耐火性填料粉末的复合材料(玻璃料)。作为复合材料,优选使用含有55~100体积%的铋系玻璃粉末和0~45体积%的耐火性填料粉末的复合材料,进一步优选使用含有60~95体积%的铋系玻璃粉末和5~40体积%的耐火性填料粉末的复合材料,特别优选使用含有60~85体积%的铋系玻璃粉末和15~40体积%的耐火性填料粉末的复合材料。

55.若添加耐火性填料粉末,则密封层4的热膨胀系数容易与高热传导性基板2和玻璃基板3的热膨胀系数匹配。其结果是,容易减少将高热传导性基板2与玻璃基板3接合后,在密封层4的区域残留不当的应力的情形。另一方面,若耐火性填料粉末的含量过多,则铋系玻璃粉末的含量相对变少,因此激光密封前的密封材料6的表面平滑性降低,密封精度容易降低。

56.铋系玻璃优选以摩尔%计含有bi2o

3 28~60%、b2o

3 15~37%、zno 0~30%、cuo+mno(cuo与mno的合量)1~40%作为玻璃组成。以下说明按照上述方式限定各成分的含有范围的理由。需要说明的是,玻璃组成范围的说明中,%的表达是指摩尔%。

57.bi2o3是用于使玻璃的软化点降低的主要成分。bi2o3的含量优选为28~60%、33~55%,特别是35~45%。若bi2o3的含量过少,则软化点变得过高,玻璃的软化流动性容易降低。另一方面,若bi2o3的含量过多,则密封时玻璃容易失透,由于该失透而软化流动性容易降低。

58.b2o3是作为玻璃形成成分必须的成分。b2o3的含量优选为15~37%、19~33%,特别是22~30%。若b2o3的含量过少,则玻璃网络难以形成,因此玻璃容易失透。另一方面,若b2o3的含量过多,则玻璃的粘性变高,软化流动性容易降低。

59.zno是提高玻璃的耐失透性的成分。zno的含量优选为0~30%、3~25%、5~22%,特别是5~20%。若zno的含量过多,则玻璃组成的成分失衡,反而耐失透性容易降低。

60.cuo和mno是大幅提高玻璃的激光吸收能力的成分。cuo与mno的合量优选为1~40%、3~35%、10~30%,特别是15~30%。若cuo与mno的合量过少,则激光吸收能力容易降低。另一方面,若cuo与mno的合量过多,则软化点变得过高,即使照射激光,玻璃也难以软化流动。另外,玻璃变得热不稳定,玻璃容易失透。需要说明的是,cuo的含量优选为1~30%,特别是10~25%。mno的含量优选为0~25%、1~25%,特别是3~15%。

61.另外,不仅可以使用铋系玻璃,还可以使用磷酸银系玻璃、碲系玻璃等的玻璃粉末作为密封材料。磷酸银系玻璃和碲系玻璃与铋系玻璃相比,在低温下容易软化流动,能够降低基于激光的加热后产生的热应变。此外,磷酸银系玻璃和碲系玻璃与铋系玻璃同样,若与耐火性填料粉末混合,则能够提高密封层4的机械强度,且能够降低密封层4的热膨胀系数。

62.磷酸银系玻璃优选以摩尔%计含有ag2o 10~50%、p2o

5 10~35%、zno 3~25%、过渡金属氧化物0~30%作为玻璃组成。

63.碲系玻璃优选以摩尔%计含有teo

2 30~80%、moo

3 5~50%、p2o

5 0~15%、过渡金属氧化物(其中,除了moo3)0~40%作为玻璃组成。

64.作为耐火性填料粉末,可以使用各种的材料,其中优选由选自堇青石、锆石、氧化锡、氧化铌、磷酸锆系陶瓷、硅锌矿、β一锂霞石、β-石英固溶体中的一种或两种以上的材料

构成。

65.耐火性填料粉末的平均粒径d

50

优选小于2μm,特别是0.1μm以上且小于1.5μm。若耐火性填料粉末的平均粒径d

50

过大,则密封层4的表面平滑性容易降低,并且密封层4的平均厚度容易变大,作为结果,密封的精度容易降低。在此,平均粒径d

50

是利用激光衍射法测定的值,是指通过激光衍射法测定时的体积基准的累积粒度分布曲线上,其累积量从粒子小的一侧开始累积为50%的粒径。

66.耐火性填料粉末的99%粒径d

99

优选小于5μm、4μm以下,特别是0.3μm以上且3μm以下。若耐火性填料粉末的99%粒径d

99

过大,则密封层4的表面平滑性容易降低,并且密封层4的平均厚度容易变大,作为结果,激光密封精度容易降低。在此,99%粒径d

99

是利用激光衍射法测定的值,是指通过激光衍射法测定时的体积基准的累积粒度分布曲线上,其累积量从粒子小的一侧开始累积为99%的粒径。

67.密封材料的软化点优选为300℃以上且550℃以下。密封材料6的软化点相当于利用macro型dta装置测定时的第四拐点。

68.如图2所示,密封层4按照将容纳元件5的空间密封的方式以闭合曲线状构成。本发明中,“闭合曲线”这一术语不仅包括仅由曲线构成的形状,还包括由曲线与直线的组合构成的形状、仅由直线构成的形状(例如四方形状等其他多边形状)。

69.密封层4的厚度优选为1μm~20μm,更优选为3~8μm。密封层4的宽度尺寸w1优选为50~2000μm,更优选为100~1000μm。

70.元件5配置于由高热传导性基板2的凹部2a、玻璃基板3和密封层4划分的空间(空腔)。作为元件5,能够使用深紫外led(发光二极管,light emitting diode)等发光元件、mems(微机电系统,micro electro mechanical systems)元件、ccd(电荷耦合器件,charge coupled device)元件等各种元件。

71.以下,对于制造上述构成的接合体1的方法,参照图3至图8进行说明。本方法具备:将高热传导性基板2与玻璃基板3重合而形成层叠体的准备工序;和在准备工序后加热密封材料6而将玻璃基板3与高热传导性基板2接合的接合工序。

72.准备工序具备:在玻璃基板3的表面固定密封材料6的固定工序;和在固定工序后将玻璃基板3层叠于高热传导性基板2的层叠工序。

73.固定工序具备:将密封材料6涂布于玻璃基板3的表面的工序(涂布工序);和在涂布工序后加热密封材料6的工序(加热工序)。

74.如图3所示,在涂布工序中,利用例如丝网印刷、分配器等,例如按照构成四方形状的闭合曲线的方式在玻璃基板3的表面涂布糊状的密封材料6。密封材料通常利用三轴辊等,将上述的复合材料与媒介物混炼从而以糊状构成。媒介物通常包含有机树脂和溶剂。有机树脂以调整糊料的粘性为目的而添加。

75.在加热工序中,利用电炉等将涂布于玻璃基板3的密封材料6加热到软化温度以上。通过该加热工序,将有机树脂分解,并且使密封材料6中包含的玻璃粉末软化流动,由此能够将密封材料6固接于玻璃基板3。

76.在准备工序涉及的加热工序中,可以不使用电炉等,而通过激光对密封材料6进行加热(烧成)。

77.如图4所示,层叠工序中,在使玻璃基板3中固定了密封材料6的表面与高热传导性

基板2对置的状态下,使玻璃基板3与高热传导性基板2的表面重合。玻璃基板3按照高热传导性基板2的凹部2a位于密封材料6的闭合曲线形状的内侧的方式,层叠于高热传导性基板2。需要说明的是,元件5在层叠工序之前设置于高热传导性基板2中的凹部2a的底部。

78.如图5所示,通过层叠工序,构成密封材料6介于高热传导性基板2与玻璃基板3之间而成的层叠体lm。

79.接合工序具备:通过激光l的照射,在低于密封材料6的软化点的温度或密封材料6不软化流动的温度下对密封材料6进行预加热的第一加热工序;和在第一加热工序后,通过激光l的照射而在密封材料6的软化点以上的温度或密封材料6软化流动的温度下对密封材料6进行加热的第二加热工序。

80.如图5所示,各加热工序中,通过激光照射装置7,从玻璃基板3侧对层叠体lm的密封材料6照射激光l。激光l的波长优选为600~1600nm。作为使用的激光,适宜使用半导体激光,但不限于此,可以使用yag激光、绿激光、超短脉冲激光等各种激光。

81.如图6所示,第一加热工序中,激光l按照沿着密封材料6的闭合曲线形状的周方向环绕的方式扫描。第一加热工序中的激光l的环绕次数优选为2~500。第一加热工序中的激光l的输出功率优选为1~25w,更优选为2~20w,进一步优选为5~18w,但不限于该范围。期望激光l的光斑直径比密封材料6的宽度尺寸w2更大地设定。第一加热工序中的密封材料6的加热温度为低于密封材料6的软化点的温度或不软化流动的温度,例如在密封材料6中使用铋系玻璃粉末的情况下,优选为380~480℃。

82.第二加热工序中,以比第一加热工序中的输出功率(以下称为“第一输出功率”)大的输出功率(以下称为“第二输出功率”)对密封材料6照射激光l。第二加热工序中的激光l的第二输出功率优选为15~50w,更优选为18w~40w,进一步优选为20w~35w,但不限于该范围。第二加热工序中,不停止第一加热工序中对密封材料6照射的激光l,继续地对密封材料6照射激光l。

83.第二加热工序中,激光l按照沿着密封材料6的闭合曲线形状的周方向环绕一次或多次的方式扫描。第二加热工序中的激光l的环绕次数少于第一加热工序中的激光l的环绕次数,但不限于此,可以为第一加热工序中的激光l的环绕次数以上。激光l的光斑直径与第一加热工序中的激光l的光斑直径相同地设定,也可以与第一加热工序中的光斑直径不同。

84.本实施方式涉及的接合工序中,第一加热工序中的激光l的扫描速度与第二加热工序中的激光l的扫描速度相等,但不限于此,可以与第二加热工序中的扫描速度不同。

85.图7和图8是表示接合工序中的激光的照射时间(加热时间)与激光的输出功率的关系的图表。

86.如图7所示,第一加热工序s1在时间t0到时间t1之间实施。其间,激光被恒定维持为第一输出功率p1并被照射于密封材料6。第二加热工序s2在时间t1到时间t2之间实施。其间,激光被恒定维持为比第一输出功率p1大的第二输出功率p2并被照射于密封材料6。

87.第一输出功率p1可以不像图7那样维持恒定。即,如图8所示,在第一加热工序s1中,可以将开始时间t0时的激光的第一输出功率p1在时间t0到时间t1之间缓缓增加到中间输出功率p10。中间输出功率p10大于第一输出功率p1,小于第二输出功率p2。

88.第二加热工序中的密封材料6的加热温度为其软化点以上的温度,例如在密封材料6中使用铋系玻璃粉末的情况下,优选为500~750℃。第二加热工序中通过利用激光l来

加热,密封材料6的玻璃成分软化流动,熔接于高热传导性基板2。激光l的照射结束,在冷却的过程中,通过密封材料6固接,将高热传导性基板2与玻璃基板3接合,并且形成将元件5气密地密封的闭合曲线状的密封层4。

89.通过以上说明的本实施方式涉及的接合体1的制造方法,在接合工序的第一加热工序中,通过激光l的照射将密封材料6在低于其软化点的温度或密封材料6不软化流动的温度下预加热,从而能够隔着密封材料6加热高热传导性基板2。该第一加热工序后的第二加热工序中,通过激光l的照射将密封材料6在软化点以上的温度或软化流动的温度下加热,从而降低从密封材料6向高热传导性基板2的热传导导致的密封材料6和玻璃基板3的急冷,能够形成将高热传导性基板2与玻璃基板3气密地接合的密封层4。由此,能够减少高热传导性基板2与玻璃基板3的接合不良的发生。

90.图9至图12示出本发明的其它实施方式。如图9和图10所示,接合体1与上述的图1至图8的实施方式同样,具备成为基材的高热传导性基板2、重叠于高热传导性基板2的玻璃基板3、将高热传导性基板2与玻璃基板3接合的密封层4、和容纳于高热传导性基板2与玻璃基板3之间的元件5。

91.高热传导性基板2具有容纳元件5的凹部2a、和接合玻璃基板3的表面(以下称为“接合面”)2b。接合面2b按照包围凹部2a的周围的方式以四方形的框状形成,但接合面2b的形状不限于本实施方式。

92.接合面2b具有内缘部8和外缘部9。接合面2b是由内缘部8和外缘部9包围的面。

93.如图11和图12所示,内缘部8是成为凹部2a与接合面2b的边界的部分。内缘部8包括四条直线部8a~8d,直线部8a~8d的数量不限于本实施方式。以下,将四条直线部8a~8d分别称为第一直线部8a、第二直线部8b、第三直线部8c和第四直线部8d。第一直线部8a与第三直线部8c大致平行。第二直线部8b与第四直线部8d大致平行。第一直线部8a与第二直线部8b和第四直线部8d所成的角度为约90

°

。第二直线部8b和第四直线部8d与第三直线部8c所成的角度为约90

°

。

94.外缘部9包括四条直线部9a~9d,但直线部9a~9d的数量不限于本实施方式。以下,将四条直线部9a~9d分别称为第一直线部9a、第二直线部9b、第三直线部9c和第四直线部9d。第一直线部9a与第三直线部9c大致平行,与内缘部8的第一直线部8a大致平行。第二直线部9b与第四直线部9d大致平行,与内缘部8的第二直线部8b大致平行。第一直线部9a与第二直线部9b和第四直线部9d所成的角度为约90

°

。第二直线部9b和第四直线部9d与第三直线部9c所成的角度为约90

°

。

95.接合面2b的宽度w在其全周范围设为固定。具体来说,接合面2b的内缘部8的第一直线部8a与外缘部9的第一直线部9a的间隔和内缘部8的第二直线部8b与外缘部9的第二直线部9b的间隔相等。同样,接合面2b的内缘部8的第一直线部8a与外缘部9的第一直线部9a的间隔和内缘部8的第三直线部8c与外缘部9的第三直线部9c的间隔相等,和内缘部8的第四直线部8d与外缘部9的第四直线部9d的间隔也相等。不限于该构成,它们的间隔可以不同。

96.如图9所示,密封层4在俯视下包括四条直线部4a~4d、和将直线部相互连结的四个连结部4e~4h,直线部4a~4d和连结部4e~4h的数量不限于本实施方式。以下,将四条直线部4a~4d分别称为第一直线部4a、第二直线部4b、第三直线部4c和第四直线部4d。另外,

将四个连结部4e~4h分别称为第一连结部4e、第二连结部4f、第三连结部4g和第四连结部4h。

97.各直线部4a~4d具有在其全长范围设为固定的宽度w1。第一直线部4a在接合面2b处的内缘部8的第一直线部8a与外缘部9的第一直线部9a之间形成。第二直线部4b在接合面2b处的内缘部8的第二直线部8b与外缘部9的第二直线部9b之间形成。第三直线部4c在接合面2b处的内缘部8的第三直线部8c与外缘部9的第三直线部9c之间形成。第四直线部4d在内缘部8的第四直线部8d与外缘部9的第四直线部9d之间形成。

98.如图9和图11所示,第一连结部4e将第一直线部4a与第二直线部4b连结。第二连结部4f将第二直线部4b与第三直线部4c连结。第三连结部4g将第三直线部4c与第四直线部4d连结。第四连结部4h将第四直线部4d与第一直线部4a连结。

99.本实施方式中,密封层4的宽度w1与接合面2b的宽度w之比w1/w优选为0.05~1,更优选为0.1~1,进一步优选为0.3~1,特别优选为0.5~1。由此,接合工序中,通过从密封层4向高热传导性基板2的热传导而密封层4、玻璃基板3被急冷所引起的热冲击导致的裂纹变得难以产生。因此,能够形成将高热传导性基板2与玻璃基板3气密地接合的密封层4,能够减少接合不良的发生。

100.本实施方式中,与高热传导性基板2的接合面2b接触的密封层4的面积a1(图11中赋予双点划线的影线的区域的面积)、与高热传导性基板2的接合面2b的面积a2(图12中赋予交叉影线的区域的面积)之比a1/a2优选为0.05~1,更优选为0.1~1,进一步优选为0.3~1,特别优选为0.5~1。由此,在接合工序中,通过从密封层4向高热传导性基板2的热传导而密封层4、玻璃基板3被急冷所引起的热冲击导致的裂纹变得难以产生。因此,能够形成将高热传导性基板2与玻璃基板3气密地接合的密封层4,能够减少接合不良的发生。

101.需要说明的是,本发明不限于上述实施方式的构成,不限于上述的作用效果。本发明在不脱离本发明的主旨的范围内能够进行各种变更。

102.上述的实施方式中,例示了容纳一个元件5的接合体1的制造方法,但本发明不限于该构成。例如,可以在高热传导性基板2形成多个凹部2a并且在各凹部2a容纳元件5的状态下,将形成了对应于各凹部2a的多个闭合曲线状的密封材料6的玻璃基板3接合于高热传导性基板2。该情况下,对于每个元件5切断该接合体1,从而能够高效地制造多个气密封装体。

103.上述的实施方式中,例示了在高热传导性基板2与玻璃基板3之间具备元件5而成的接合体1,但本发明不限于该构成。本发明在制造在高热传导性基板2与玻璃基板3之间不具有元件5的接合体1的情况下也能够适用。上述的实施方式中,例示了形成了凹部2a的高热传导性基板2,但本发明不限于该构成。例如在未形成凹部2a的高热传导性基板2的表面形成覆膜、布线、通孔等,将这些密封对象密封的情况下,也能够适用本发明。

104.上述的实施方式中,示出了使第一加热工序中的激光的第一输出功率的值与第二加热工序中的激光的第二输出功率的值不同而实施接合工序的例子,但本发明不限于该构成。例如,可以将激光的输出功率维持恒定,并且将第一加热工序中的激光的扫描速度设为高速,将第二加热工序中的激光的扫描速度设为低速,实施接合工序。由此,能够在第一加热工序中均匀加热密封材料,并且在第二加热工序中提高密封的精度。另外,可以将激光的输出功率维持恒定,并且使第二加热工序中的激光的光斑直径小于第一加热工序中的激光

的光斑直径,来实施接合工序。由此,能够在第一加热工序中均匀地加热密封材料,并且在第二加热工序中提高接合强度。

105.上述的实施方式中,例示了在准备工序中将密封材料6固定于玻璃基板3的工序(固定工序),但本发明不限于该构成。准备工序的固定工序中,也可以将密封材料6固定于高热传导性基板2。

106.上述的实施方式中,示出高热传导性基板2的接合面2b的内缘部8和外缘部9由直线部8a~8d、9a~9d构成的例子,但本发明不限于该构成。内缘部8和外缘部9可以一部分或全部由曲线部构成。该情况下,在算出密封层4的宽度w1与接合面2b的宽度w之比w1/w时,可以使用内缘部8与外缘部9的间隔最小的部分的接合面2b的宽度w。

107.实施例

108.以下,对本发明涉及的实施例进行说明,但本发明不限于该实施例。

109.本发明人进行了上述的实施方式中的经过第一加热工序(预加热工序)制造的实施例1~5涉及的接合体、和不经过预加热工序制造的比较例1涉及的接合体的接合状态和气密可靠性的评价。以下,对评价的详细进行说明。

110.实施例1~5和比较例1中使用的玻璃基板是由硼硅酸玻璃构成的矩形状的玻璃基板。实施例和比较例涉及的玻璃基板的厚度为0.2mm。

111.实施例1~5和比较例1中使用的高热传导性基板是在一个表面具有俯视四方形状的凹部(空腔)的硅基板。实施例1~5和比较例1涉及的高热传导性基板的厚度为0.4mm。

112.需要说明的是,在实施例2中使用的高热传导性基板的接合面的表面通过真空蒸镀法形成了膜厚1.0μm的硅氧化膜。

113.实施例1~5和比较例1中使用的密封材料是包含铋系玻璃粉末和耐火性填料粉末的复合材料(玻璃料)。需要说明的是,实施例1~5和比较例1中使用的密封材料相同。将密封材料的构成和特性示于表1。

114.【表1】

[0115][0116]

将所得到的密封材料和媒介物(树脂由乙基纤维素构成、溶剂由松油醇构成的物质)以重量比60%比40%混合,用三轴辊进行混炼,得到糊料。其后,通过丝网印刷法,得到实施例1~5和比较例1涉及的涂布了四方形的闭合曲线状的糊料的玻璃基板。

[0117]

然后,将实施例1~5和比较例1涉及的涂布了糊料的玻璃基板用电炉以480℃加热20分钟,在玻璃基板上形成规定的四方形的闭合曲线状的密封材料。

[0118]

然后,将形成了密封材料的玻璃基板覆盖在高热传导性基板的规定位置。

[0119]

对于实施例1~5涉及的接合体,将基于波长808nm的近红外线半导体激光器的激光的输出功率设为14w,实施对密封材料的预加热工序。预加热工序中,按照沿着密封材料的周方向环绕100次的方式扫描激光。激光的扫描速度以60mm/sec实施。然后,将激光的输出功率变为25.5w,不改变扫描速度,进行密封材料的第二加热工序(主加热工序)。该主加热工序中,沿着密封材料的周方向环绕(扫描)2次激光,对该密封材料进行加热从而形成密封层,将高热传导性基板与玻璃基板接合。

[0120]

对于比较例1,不进行预加热工序,将激光的输出功率设为25.5w,将该扫描速度设为60mm/sec,沿着密封材料的周方向环绕2次该激光,对该密封材料进行加热从而形成密封层,将高热传导性基板与玻璃基板接合。

[0121]

然后,为了确认实施例1~5和比较例1的接合状态,通过光学显微镜(100倍)从玻璃基板侧观察密封层的状态。密封层或玻璃基板中未能确认到裂纹的情况判定为

“○”

,能够确认到裂纹的长度小于密封层的宽度长的十分之一的情况(以下,称为“微小裂纹”)判定为“δ”,能够确认到裂纹的长度为密封层的宽度长的十分之一以上的情况判定为

“×”

。

[0122]

此外,利用基于pct(高压加速老化寿命试验,pressure cooker test)的加速劣化试验评价了实施例1~5和比较例1的接合体的气密可靠性。具体来说,将上述制造的接合体在121℃、2气压、相对湿度100%的环境下保持24小时后,使用光学显微镜(100倍)观察接合体的密封层的附近。通过该观察,进行对于密封层或玻璃基板有无裂纹、密封层与玻璃基板有无剥离、密封层有无变质的评价。该评价中,对于有无裂纹,未能确认到裂纹的判定为

“○”

,能够确认到微小裂纹的判定为“δ”,能够确认裂纹的长度为密封层的宽度长的十分之一以上的判定为

“×”

。对于有无剥离,光学显微镜图像中密封层与玻璃基板之间发现剥离的情况判定为

“×”

,未发现剥离的情况判定为

“○”

。

[0123]

将实施例1~5和比较例1的条件以及评价的结果记载于表2。

[0124]

【表2】

[0125][0126]

如表2所示,实施例1~4涉及的接合体中,玻璃基板、和玻璃基板与密封层的界面未产生裂纹。另外,实施例5涉及的接合体中,虽然玻璃基板、和玻璃基板与密封层的界面产

生微小裂纹,但是接合状态不至于判断为不良。另一方面,比较例1涉及的接合体中,密封层中重叠的玻璃基板中产生裂纹。另外,在玻璃基板与密封层的界面也产生大量的裂纹。由此,确认了通过对密封材料进行预加热,能够减少高热传导性基板与玻璃基板的接合不良的发生。

[0127]

将实施例1涉及的接合体的图像示于图13,将比较例1涉及的接合体的图像示于图14。如图14所示,确认了比较例1涉及的接合体中,在密封层中在重叠的玻璃基板的局部产生裂纹cr1、cr2。另外,确认了在玻璃基板与密封层的界面也产生大量的裂纹cr3。

[0128]

如表2所示,加速劣化试验的结果是,实施例1~4涉及的接合体中,密封层、玻璃基板中未发现裂纹,另外,也未发现接合体的剥离等。另外,实施例5涉及的接合体中,虽然密封层、玻璃基板中发现微小裂纹,但是接合状态不至于判断为不良。另一方面,比较例1涉及的接合体中,密封层、玻璃基板中能够确认裂纹的伸展,另外,发现了接合体的剥离。通过该试验,确认了通过对密封材料进行预加热,得到了接合体的气密可靠性。需要说明的是,对于实施例1~5、比较例1,未发现密封层的变质(表2中记为

“○”

)。

[0129]

附图标记说明

[0130]1ꢀꢀꢀꢀꢀ

接合体

[0131]2ꢀꢀꢀꢀꢀ

高热传导性基板

[0132]

2a

ꢀꢀꢀꢀ

凹部

[0133]

2b

ꢀꢀꢀꢀ

接合面

[0134]3ꢀꢀꢀꢀꢀ

玻璃基板

[0135]4ꢀꢀꢀꢀꢀ

密封层

[0136]5ꢀꢀꢀꢀꢀ

元件

[0137]6ꢀꢀꢀꢀꢀ

密封材料

[0138]

a1

ꢀꢀꢀꢀ

与接合面接触的密封层的面积

[0139]

a2

ꢀꢀꢀꢀ

接合面的面积

[0140]

l

ꢀꢀꢀꢀꢀ

激光

[0141]

p1

ꢀꢀꢀꢀ

第一加热工序中的激光的第一输出功率

[0142]

p2

ꢀꢀꢀꢀ

第二加热工序中的激光的第二输出功率

[0143]

w1

ꢀꢀꢀ

密封层的宽度

[0144]wꢀꢀꢀꢀ

接合面的宽度

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1