一种高储能密度钛锂酸钡陶瓷及其制备方法

1.本发明涉及功能陶瓷材料技术领域,具体涉及一种高储能密度钛锂酸钡陶瓷及其制备方法。

背景技术:

2.有效利用资源的关键因素是可再生资源的储存。介电电容器作为脉冲功率系统的最佳储能装置,因具有突出的快速充放电能力引起了科学家们的广泛关注和研究。然而现有商用介电材料能量密度较低,严重阻碍了其实际应用。因此,需要研究开发具有高储能密度的陶瓷材料,进而制备出储能性能优异的介电电容器。

3.batio3(bt)基陶瓷作为一种典型的无铅铁电材料,在介电电容器中应用广泛,常见的如bt基多层电容器等电子器件。然而高剩余极化强度导致bt的储能密度及效率较低,在一定程度上限制了其应用。因此传统bt陶瓷材料并不适合直接制备储能器件,而需要通过元素掺杂改性的方法优化其储能性能。

4.中国专利cn106045499a公开了一种掺锆掺镧钛酸钠铋-钛酸钡陶瓷的制备方法,其产物通式为:[(bi

1/2

na

1/2

)

0.9118

ba

0.058

la

0.02

]ti

(1-x)

zr

x

o3,0≤x≤0.05。按照该方法制得的陶瓷样品虽然在56kv/cm的电场下表现出良好的储能行为并且储能密度达到0.77j/cm3,但是其击穿电压较低,极化强度受外加电场的局限,储能行为表现并不理想。此外该方案中复杂多样的掺杂元素提高了陶瓷的制备工艺难度。

[0005]

综上,有必要研发一种元素组成简单的bt陶瓷材料,通过简单的掺杂调控陶瓷的微观结构,在降低剩余极化强度的同时提升击穿强度,最终实现bt陶瓷储能性能的显著提升。

技术实现要素:

[0006]

本发明的目的之一在于提供一种高储能密度钛锂酸钡陶瓷,该陶瓷的化学式为bati

1-x

li

xo(3-3x/2)

,0≤x≤0.06。

[0007]

进一步的,所述陶瓷为四方相。

[0008]

进一步的,上述陶瓷bati

1-x

li

xo(3-3x/2)

在90-110kv/cm电场下的储能密度为(0.3-1)j/cm3,优选为(0.6-1)j/cm3。

[0009]

优选的,该陶瓷的化学式为bati

0.96

li

0.04o2.94

,其在90-110kv/cm电场下的储能密度为(0.8-1)j/cm3。

[0010]

本发明的另一重目的在于提供上述高储能密度钛锂酸钡陶瓷的制备方法,具体包括以下步骤:按照化学计量比准备钡源、钛源、锂源,将准备好的原料混合球磨进行预烧,接着再次球磨后加入粘结剂制成坯体,最后烧结即可。

[0011]

进一步的,所述钡源具体为baco3,所述钛源具体为tio2,所述锂源具体为li2co3。

[0012]

进一步的,预烧温度为950-1100℃,升温速率为3-5℃/min,预烧时间为1.5-2h。

[0013]

进一步的,两次球磨前均需加入有机溶剂,二次球磨完需将混合物烘干,所述有机

溶剂具体为无水乙醇。

[0014]

进一步的,所述粘结剂具体为聚乙烯醇水溶液(浓度为5wt%-8wt%),其加入量相当于陶瓷粉末质量的3%-5%。

[0015]

进一步的,烧结时先将坯体以1-2℃/min的升温速率从室温加热至550-600℃并在此温度下保温2-6h,接着以0.5-3℃/min的升温速率继续加热至1200-1350℃(优选为1200-1250℃)并在此温度下保温2-6h,最后冷却至室温25℃。整个烧结过程在空气中进行,并未通入其他特殊气体。

[0016]

本发明通过单元素掺杂的方式有效优化了bt陶瓷的储能性能,b位的掺杂离子li

+

和氧空位沿自发极化方向形成缺陷偶极子,施加外电场时形成缺陷极化,进而有效降低了bt陶瓷的pr值,并且由于缺陷偶极子的钉轧效应阻碍畴壁移动,使得btl陶瓷表现出反铁电行为。与现有技术相比,本发明的有益效果表现在以下几个方面:

[0017]

(1)本发明制得的btl陶瓷在100kv/cm电场下的储能密度高达0.88j/cm3(相比纯bt陶瓷样品提升了2.8倍),储能效率高达64%(相比纯bt陶瓷样品提升了3倍),击穿强度也明显提升,最高电场可达140kv/cm。在该电场条件下,制得的btl陶瓷的储能密度为1.11j/cm3,储能效率为60%。

[0018]

(2)本发明制得的btl陶瓷元素组成及工艺均较为简单,无需昂贵的原料,无需繁琐的工艺,生产成本相对较低,尤其适合量产,并且该陶瓷中不含铅,无毒无害,有助于环境保护。

[0019]

(3)相对于bt等陶瓷常见的1350℃及以上的烧结温度,本发明btl陶瓷只需在1200-1250℃下就能烧结,节能降耗效果明显。

附图说明

[0020]

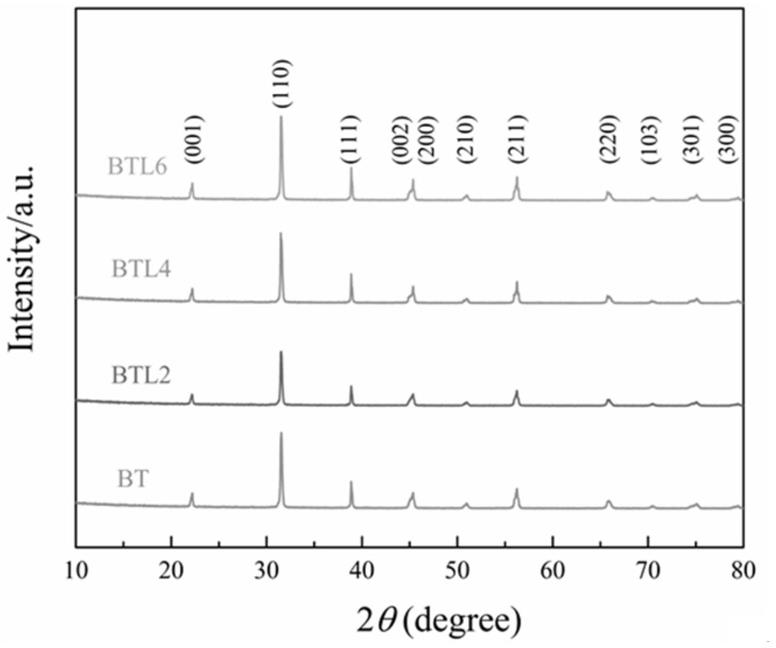

图1为实施例1-4制得的陶瓷样品的xrd谱图。

[0021]

图2为实施例1-4制得的陶瓷样品的显微结构图。

[0022]

图3为实施例1制得的陶瓷样品在90-110kv/cm电场下的电滞回线曲线及储能性能图。

[0023]

图4为实施例2制得的陶瓷样品在90-110kv/cm电场下的电滞回线曲线及储能性能图。

[0024]

图5为实施例3制得的陶瓷样品在90-110kv/cm电场下的电滞回线曲线及储能性能图。

[0025]

图6为实施例4制得的陶瓷样品在90-110kv/cm电场下的电滞回线曲线及储能性能图。

[0026]

图7为实施例2制得的陶瓷样品的最优电滞回线曲线及储能性能图。

[0027]

图8为实施例3制得的陶瓷样品的最优电滞回线曲线及储能性能图。

[0028]

图9为实施例4制得的陶瓷样品的最优电滞回线曲线及储能性能图。

具体实施方式

[0029]

为使本领域普通技术人员充分理解本发明的技术方案和有益效果,以下结合具体实施例及附图进行进一步说明。

[0030]

本发明各实施例的原料均为普通市售。

[0031]

实施例1

[0032]

本实施例制得的陶瓷产物化学式为batio3,其制备过程如下:

[0033]

(1)制备batio3粉体:根据产物化学式batio3中的元素组成准确称量原料baco3(99.99%)、tio2(98%)。将称好的原料放入行星球磨罐中,再加入适量无水乙醇和锆球进行球磨,球磨时间为24h,转速控制在300r/min左右。

[0034]

(2)将球磨得到的浆料倒入玻璃皿中,然后置于干燥箱中于100℃下干燥6h得到粉末。用研钵碾碎后置于圆形坩埚中,于1150℃下预烧2h,期间升温速率控制在3℃/min左右。预烧完充分冷却得到粉末,再次加入适量无水乙醇进行二次球磨(时间、转速不变),最后采取同样的方式干燥得到陶瓷粉末。

[0035]

(3)向步骤(2)得到的陶瓷粉末中加入相当于陶瓷粉末质量3%-5%的聚乙烯醇水溶液(浓度5wt%-8wt%),混合均匀后造粒、压片得到陶瓷生坯片;

[0036]

(4)将步骤(3)得到的陶瓷生坯片以1℃/min的升温速率从室温加热至600℃并保温6h进行排胶,然后以3℃/min的升温速率继续升温至1350℃并保温2h,最后自然冷却得到batio3陶瓷片。测试结果表明,该陶瓷的密度为5.98g/cm3。

[0037]

将实施例1制得的陶瓷打磨、抛光后用x射线衍射仪进行物相分析,结果如图1所示。从图1可以看出,实施例1制得的batio3陶瓷样品具有纯的四方相钙钛矿结构,无杂相生成。

[0038]

将实施例1制得的陶瓷样品破碎后采用扫描电镜得到其断面形貌,结果如图2(a)所示。从图中可以看出,实施例1制得的batio3陶瓷样品晶粒均匀,具有致密的微观结构,平均晶粒尺寸为1.07μm。

[0039]

将实施例1制得的陶瓷印刷上银浆电极并测试其储能性能,结果如图3所示。从图中可以看出,在100kv/cm电场下,实施例1制得的batio3陶瓷的储能密度为0.32j/cm3,储能效率为21%。在该电场下为实施例1制得的batio3陶瓷的最优储能性能。

[0040]

实施例2

[0041]

本实施例制得的陶瓷产物化学式为bati

0.98

li

0.02o2.97

,其制备过程如下:

[0042]

(1)制备bati

0.98

li

0.02o2.97

粉体:根据产物化学式bati

0.98

li

0.02o2.97

中的元素组成准确称量原料baco3(99.99%)、tio2(98%)、li2o3(99.99%)。将称好的原料放入行星球磨罐中,再加入适量无水乙醇和锆球进行球磨,球磨时间为24h,转速控制在300r/min左右。

[0043]

(2)将球磨得到的浆料倒入玻璃皿中,然后置于干燥箱中于100℃下干燥6h得到粉末。用研钵碾碎后置于圆形坩埚中,于1000℃下预烧2h,期间升温速率控制在3℃/min左右。预烧完充分冷却得到粉末,再次加入适量无水乙醇进行二次球磨(时间、转速不变),最后采取同样的方式干燥得到陶瓷粉末。

[0044]

(3)参照实施例1的比例和方法,向步骤(2)得到的陶瓷粉末中加入同样浓度的聚乙烯醇水溶液,混合均匀后造粒、压片得到陶瓷生坯片;

[0045]

(4)将步骤(3)得到的陶瓷生坯片以1℃/min的升温速率从室温加热至600℃并保温6h进行排胶,然后以3℃/min的升温速率继续升温至1250℃并保温2h,最后自然冷却得到bati

0.98

li

0.02o2.97

陶瓷片。测试结果表明,该陶瓷的密度为6.17g/cm3。

[0046]

将实施例2制得的bati

0.98

li

0.02o2.97

陶瓷打磨、抛光后用x射线衍射仪进行物相分

析,结果如图1所示。从图1可以看出,实施例2制得的bati

0.98

li

0.02o2.97

陶瓷样品同样具有纯的四方相钙钛矿结构,无杂相生成。

[0047]

将实施例2制得的bati

0.98

li

0.02o2.97

陶瓷样品破碎后采用扫描电镜得到其断面形貌,结果如图2(b)所示。从图中可以看出,实施例2制得的bati

0.98

li

0.02o2.97

陶瓷样品晶粒均匀,具有致密的微观结构,平均晶粒尺寸为2.07μm。

[0048]

将实施例2制得的bati

0.98

li

0.02o2.97

陶瓷印刷上银浆电极并测试其储能性能,结果如图4所示。从图中可以看出,在100kv/cm电场下,实施例2制得的bati

0.98

li

0.02o2.97

陶瓷的储能密度为0.65j/cm3,储能效率为52%。实施例2制得的bati

0.98

li

0.02o2.97

陶瓷的最优储能性能如图7所示,在110kv/cm电场下,实施例2制得陶瓷的储能密度为0.68j/cm3,储能效率为42%。

[0049]

实施例3

[0050]

本实施例制得的陶瓷产物化学式为bati

0.96

li

0.04o2.94

,其制备过程如下:

[0051]

(1)制备bati

0.96

li

0.04o2.94

粉体:根据产物化学式bati

0.96

li

0.04o2.94

中的元素组成准确称量原料baco3(99.99%)、tio2(98%)、li2o3(99.99%)。将称好的原料放入行星球磨罐中,再加入适量无水乙醇和锆球进行球磨,球磨时间为24h,转速控制在300r/min左右。

[0052]

(2)将球磨得到的浆料倒入玻璃皿中,然后置于干燥箱中于100℃下干燥6h得到粉末。用研钵碾碎后置于圆形坩埚中,于950℃下预烧2h,期间升温速率控制在3℃/min左右。预烧完充分冷却得到粉末,再次加入适量无水乙醇进行二次球磨(时间、转速不变),最后采取同样的方式干燥得到陶瓷粉末。

[0053]

(3)参照实施例1的比例和方法,向步骤(2)得到的陶瓷粉末中加入同样浓度的聚乙烯醇水溶液,混合均匀后造粒、压片得到陶瓷生坯片;

[0054]

(4)将步骤(3)得到的陶瓷生坯片以1℃/min的升温速率从室温加热至600℃并保温6h进行排胶,然后以3℃/min的升温速率继续升温至1200℃并保温2h,最后自然冷却得到bati

0.96

li

0.04o2.94

陶瓷片。测试结果表明,该陶瓷的密度为密度为6.21g/cm3。

[0055]

将实施例3制得的bati

0.96

li

0.04o2.94

陶瓷打磨、抛光后用x射线衍射仪进行物相分析,结果如图1所示。从图1可以看出,实施例3制得的bati

0.96

li

0.04o2.94

陶瓷样品具有纯的四方相钙钛矿结构,无杂相生成。

[0056]

将实施例3制得的bati

0.96

li

0.04o2.94

陶瓷样品破碎后采用扫描电镜得到其断面形貌,结果如图2(c)所示。从图中可以看出,实施例3制得的bati

0.96

li

0.04o2.94

陶瓷样品晶粒均匀,具有致密的微观结构,平均晶粒尺寸为4.87μm。

[0057]

将实施例3制得的bati

0.96

li

0.04o2.94

陶瓷印刷上银浆电极并测试其储能性能,结果如5所示。从图中可以看出,在100kv/cm电场下,实施例3制得的陶瓷的储能密度为0.88j/cm3,储能效率为63%。实施例3制得的bati

0.96

li

0.04o2.94

陶瓷的最优储能性能如图8所示,在140kv/cm电场下,实施例3制得陶瓷的储能密度为1.11j/cm3,储能效率为60%。

[0058]

实施例4

[0059]

本实施例制得的陶瓷产物化学式为bati

0.94

li

0.06o2.91

,其制备过程如下:

[0060]

(1)制备bati

0.94

li

0.06o2.91

粉体:根据产物化学式bati

0.94

li

0.06o2.91

中的元素组成准确称量原料baco3(99.99%)、tio2(98%)、li2o3(99.99%)。将称好的原料放入行星球磨罐中,再加入适量无水乙醇和锆球进行球磨,球磨时间为24h,转速控制在300r/min左右。

[0061]

(2)将球磨得到的浆料倒入玻璃皿中,然后置于干燥箱中于100℃下干燥6h得到粉末。用研钵碾碎后置于圆形坩埚中,于950℃下预烧2h,期间升温速率控制在3℃/min左右。预烧完充分冷却得到粉末,再次加入适量无水乙醇进行二次球磨(时间、转速不变),最后采取同样的方式干燥得到陶瓷粉末。

[0062]

(3)参照实施例1的比例和方法,向步骤(2)得到的陶瓷粉末中加入同样浓度的聚乙烯醇水溶液,混合均匀后造粒、压片得到陶瓷生坯片;

[0063]

(4)将步骤(3)得到的陶瓷生坯片以1℃/min的升温速率从室温加热至600℃并保温6h进行排胶,然后以3℃/min的升温速率继续升温至1150℃并保温2h,最后自然冷却得到bati

0.94

li

0.06o2.91

陶瓷片。测试结果表明,该陶瓷的密度为密度为6.20g/cm3。

[0064]

将实施例4制得的bati

0.94

li

0.06o2.91

陶瓷打磨、抛光后用x射线衍射仪进行物相分析,结果如图1所示。从图1可以看出,实施例4制得的bati

0.94

li

0.06o2.91

陶瓷样品具有纯的四方相钙钛矿结构,无杂相生成。

[0065]

将实施例4制得的bati

0.94

li

0.06o2.91

陶瓷样品破碎后采用扫描电镜得到其断面形貌,结果如图2(d)所示。从图中可以看出,实施例4制得的bati

0.94

li

0.06o2.91

陶瓷样品晶粒均匀,具有致密的微观结构,平均晶粒尺寸为5.43μm。

[0066]

将实施例4制得的bati

0.94

li

0.06o2.91

陶瓷印刷上银浆电极并测试其储能性能,结果如6所示。从图中可以看出,在100kv/cm电场下,实施例4制得的陶瓷的储能密度为0.73j/cm3,储能效率为65%。实施例4制得的bati

0.96

li

0.04o2.94

陶瓷的最优储能性能如图9所示,在150kv/cm电场下,实施例3制得陶瓷的储能密度为1.01j/cm3,储能效率为56%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1