基于微流道的面曝光打印定向片晶氧化铝增强陶瓷的方法

1.本发明属于光固化增材制造技术中的树脂复合材料及器件领域,具体涉及一种基于微流道的面曝光打印定向片晶氧化铝增强陶瓷的方法。

背景技术:

2.面曝光光固化是一种通过堆叠掩膜曝光层的3d打印技术。固化层的厚度一般控制在100μm以下。这种技术很难应用于长纤维复合材料。然而,对于颗粒材料或短纤维复合材料,面曝光技术有可能对悬浮在液态树脂中的第二相进行定位和定向。已经有研究开始采用电场、磁场和声场等技术或场辅助方法制备碳纳米管、石墨烯或片晶复合材料。

3.氧化铝片晶是一种具有高强度、高模量、高耐磨性的二维材料,具有制造高性能材料的巨大潜力。如何在制备过程中可控定向复合材料中的片晶,同时能够制造宏观结构,是该材料应用中的一个重要问题。

4.本发明提出将定向片晶增强陶瓷材料应用于面曝光技术,结合面曝光技术的惰性分离膜,在膜上增加微流道,利用微流道中浆料流动产生的梯度剪切应力定向片状的氧化铝材料,进而通过面曝光3d打印技术成形制备具有复杂微观结构的定向片晶材料。

技术实现要素:

5.本发明的目的是提供一种基于微流道的面曝光打印定向片晶氧化铝增强陶瓷的方法,解决了现有技术中存在的无法打印具有复杂微观结构的定向片晶增强陶瓷材料的问题,为定向片晶氧化铝增强陶瓷提供一种新的制造方法。

6.本发明所采用的技术方案是,基于微流道的面曝光打印定向片晶氧化铝增强陶瓷的方法,包括如下步骤:

7.1)制备在制备陶瓷浆料液相体系时先将非反应性溶剂和超分散剂加入,并使用行星球磨机球磨充分溶解,最后再加入树脂交联剂,目的在于得到充分混合均匀的液相体系;

8.2)在配制好的陶瓷浆料液相体系中加入氧化铝球形陶瓷颗粒粉体,并采用球磨方式均匀分散;在取出磨球后加入氧化铝片晶粉体和烧结助剂并采用搅拌方式均匀分散,最后加入紫外光引发剂搅拌后进行真空除气;

9.3)采用激光烧蚀工艺加工表面具有特定矩形截面微流道的pdms膜;

10.4)采用面曝光工艺,在具有矩形截面微流道的pdms膜上面曝光3d打印具有片晶定向微观结构的陶瓷素坯;

11.5)对打印好的陶瓷素坯进行脱脂和烧结,得到具有特殊微观结构的定向片晶增强陶瓷。

12.本发明的特征还在于,

13.陶瓷浆料液相体系包括占液相总质量70-80wt%的树脂交联剂、占液相总质量20-30wt%的非反应性溶剂、占液相总质量2-3wt%的超分散剂。

14.步骤1)中,树脂交联剂为占液相总质量40-50wt%的1,6-己二醇二丙烯酸酯、占液

相总质量10-30wt%的邻苯基苯氧乙基丙烯酸、占液相总质量10-20wt%的丙烯酰吗啉组成;

15.或树脂交联剂为占液相总质量40-50wt%的1,6-己二醇二丙烯酸酯、占液相总质量20-30wt%的邻苯基苯氧乙基丙烯酸、占液相总质量10-20wt%的丙烯酰吗啉、占液相总质量5-10wt%的乙氧基双酚芴二丙烯酸酯组成;

16.非反应性溶剂组成为占液相总质量20-30wt%的苯氧乙醇,超分散剂为占陶瓷浆料液相体系总质量2-3wt%的kd1。

17.步骤2)中,加入氧化铝球形陶瓷颗粒粉体的用量为:陶瓷浆料液相体系的40-45vol%;加入的氧化铝片晶粉体占陶瓷浆料液相体系总体积的5-10vol%,烧结助剂占氧化铝片晶粉体质量的3wt%;加入的紫外光引发剂为tpo占陶瓷浆料液相体系质量1-2wt%;

18.加入氧化铝球形陶瓷颗粒粉体球磨时间为120分钟;加入氧化铝片晶粉体和烧结助剂的搅拌时间为120分钟;加入紫外光引发剂后的搅拌时间为10分钟。

19.烧结助剂由占氧化铝片晶质量1.5wt%的sio2和占氧化铝片晶质量1.5wt%的cao组成。

20.步骤3)中,微流道pdms膜的流道深度为20-40μm,宽度为100-200μm,流道间隔为200-300μm。

21.步骤4)的具体实现方法如下:

22.401)采用面曝光工艺,将具有微流道的pdms膜作为惰性膜放置于浆料槽底部;

23.402)在打印过程中,在曝光前浆料会由于工作台下降而沿微流道流动,进而定向浆料中的片晶,在定向结束后进行曝光固化,并打印下一层。

24.步骤5)中,采用空气气氛烧结炉,室温-200℃采用0.5-1℃/min的升温速率。200℃-600℃采用1-1.5℃/min的升温速率,600℃-1400℃采用3-5℃/min的升温速率,1400℃-1600℃采用1-2℃/min的升温速率1600℃保温1-2h,1600℃-室温采用4-5℃/min的降温速率。

25.本发明的有益效果是:

26.本发明方法可以通过光固化3d打印技术按照设计打印成形具有复杂微观结构和宏观结构的定向片晶增强陶瓷材料,微流道可以对每一层的浆料内的片晶进行有效的定向,逐层打印的方式可以控制材料内每一层的片晶结构,从而达到调控材料力学性能的目的。

附图说明

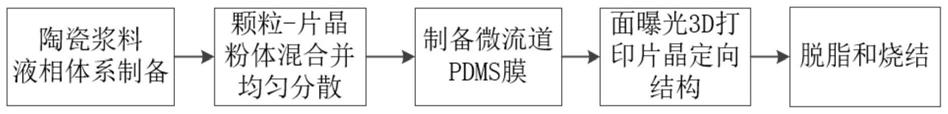

27.图1是本发明方法的打印流程图;

28.图2是本发明方法步骤3中的pdms膜微流道结构图;

29.图3是本发明方法中片晶定向排列示意图;

30.图4是本发明方法中烧结完成的陶瓷断面扫描电镜图。

具体实施方式

31.下面结合附图和具体实施方式对本发明进行详细说明。

32.本发明提供基于微流道的面曝光打印定向片晶氧化铝增强陶瓷的方法,如图1-4

所示,包括如下步骤:

33.1)制备在制备陶瓷浆料液相体系时先将非反应性溶剂和超分散剂加入,并使用行星球磨机球磨充分溶解,最后再加入树脂交联剂,目的在于得到充分混合均匀的液相体系;

34.陶瓷浆料液相体系包括占液相总质量70-80wt%的树脂交联剂、占液相总质量20-30wt%的非反应性溶剂、占液相总质量2-3wt%的超分散剂。

35.步骤1)中,树脂交联剂为占液相总质量40-50wt%的1,6-己二醇二丙烯酸酯、占液相总质量10-30wt%的邻苯基苯氧乙基丙烯酸、占液相总质量10-20wt%的丙烯酰吗啉组成;

36.或树脂交联剂为占液相总质量40-50wt%的1,6-己二醇二丙烯酸酯、占液相总质量20-30wt%的邻苯基苯氧乙基丙烯酸、占液相总质量10-20wt%的丙烯酰吗啉、占液相总质量5-10wt%的乙氧基双酚芴二丙烯酸酯组成;

37.非反应性溶剂组成为占液相总质量20-30wt%的苯氧乙醇,超分散剂为占陶瓷浆料液相体系总质量2-3wt%的kd1。

38.2)在配制好的陶瓷浆料液相体系中加入氧化铝球形陶瓷颗粒粉体,并采用球磨方式均匀分散;在取出磨球后加入氧化铝片晶粉体和烧结助剂并采用搅拌方式均匀分散,最后加入紫外光引发剂搅拌后进行真空除气;

39.步骤2)中,加入氧化铝球形陶瓷颗粒粉体的用量为:陶瓷浆料液相体系的40-45vol%;加入的氧化铝片晶粉体占陶瓷浆料液相体系总体积的5-10vol%,烧结助剂占氧化铝片晶粉体质量的3wt%;加入的紫外光引发剂为tpo占陶瓷浆料液相体系质量1-2wt%;

40.加入氧化铝球形陶瓷颗粒粉体球磨时间为120分钟;加入氧化铝片晶粉体和烧结助剂的搅拌时间为120分钟;加入紫外光引发剂后的搅拌时间为10分钟。

41.烧结助剂由占氧化铝片晶质量1.5wt%的sio2和占氧化铝片晶质量1.5wt%的cao组成。

42.3)采用激光烧蚀工艺加工表面具有特定矩形截面微流道的pdms膜;

43.步骤3)中,微流道pdms膜的流道深度为20-40μm,宽度为100-200μm,流道间隔为200-300μm。

44.4)采用面曝光工艺,在具有矩形截面微流道的pdms膜上面曝光3d打印具有片晶定向微观结构的陶瓷素坯;

45.步骤4)的具体实现方法如下:

46.401)采用面曝光工艺,将具有微流道的pdms膜作为惰性膜放置于浆料槽底部;

47.402)在打印过程中,在曝光前浆料会由于工作台下降而沿微流道流动,进而定向浆料中的片晶,在定向结束后进行曝光固化,并打印下一层。

48.5)对打印好的陶瓷素坯进行脱脂和烧结,得到具有特殊微观结构的定向片晶增强陶瓷。

49.步骤5)中,采用空气气氛烧结炉,室温-200℃采用0.5-1℃/min的升温速率。200℃-600℃采用1-1.5℃/min的升温速率,600℃-1400℃采用3-5℃/min的升温速率,1400℃-1600℃采用1-2℃/min的升温速率1600℃保温1-2h,1600℃-室温采用4-5℃/min的降温速率。

50.本发明方法如图2-4,可以通过光固化3d打印技术按照设计打印成形具有复杂微

观结构和宏观结构的定向片晶增强陶瓷材料,微流道可以对每一层的浆料内的片晶进行有效的定向,逐层打印的方式可以控制材料内每一层的片晶结构,从而达到调控材料力学性能的目的。

51.实施例1

52.1)制备陶瓷浆料液相体系,液相包括占液相总质量48wt%1,6-己二醇二丙烯酸酯、占液相总质量10wt%邻苯基苯氧乙基丙烯酸、占液相总质量10wt%丙烯酰吗啉、占液相总质量30wt%苯氧乙醇、占液相总质量2wt%kd1的超分散剂;

53.2)加入占陶瓷浆料总体积的45vol%颗粒粉体混合并均匀分散,球磨120分钟,为了防止磨球破坏片晶,在取出磨球后加入占陶瓷浆料总体积的5vol%片晶粉体和占片晶质量3wt%的烧结助剂,然后将混合物在没有研磨球的情况下搅拌120分钟。加入占陶瓷浆料质量2wt%的紫外光引发剂tpo并搅拌10分钟。然后应用真空脱气工艺。

54.3)采用激光烧蚀工艺加工表面具有特定矩形截面微流道的pdms膜,微流道pdms膜的流道深度为20μm,宽度为100μm,流道间隔为200μm;

55.4)将具有微流道的pdms膜作为惰性膜放置于浆料槽底部,在打印过程中,在曝光前浆料会沿微流道流动,进而定向浆料中的片晶,在定向结束后进行曝光固化,并打印下一层。在具有微流道的惰性膜上面曝光3d打印片晶定向结构;

56.5)对打印好的陶瓷素坯进行脱脂和烧结,采用空气气氛烧结炉,室温-200℃采用0.5℃/min的升温速率。200℃-600℃采用1℃/min的升温速率,600℃-1400℃采用3℃/min的升温速率,1400℃-1600℃采用1℃/min的升温速率1600℃保温1h,1600℃-室温采用4℃/min的降温速率。得到具有特殊微观结构的定向片晶增强陶瓷;

57.实施例2

58.步骤1与实施例1相同。

59.2)加入占陶瓷浆料总体积的40vol%颗粒粉体混合并均匀分散,球磨120分钟,为了防止磨球破坏片晶,在取出磨球后加入加入占陶瓷浆料总体积的10vol%片晶粉体和占片晶质量3wt%的烧结助剂,然后将混合物在没有研磨球的情况下搅拌120分钟。加入占陶瓷浆料质量3wt%的紫外光引发剂tpo的tpo并搅拌10分钟。然后应用真空脱气工艺。

60.3)采用激光烧蚀工艺加工表面具有特定矩形截面微流道的pdms膜,微流道pdms膜的流道深度为40μm,宽度为200μm,流道间隔为300μm;

61.步骤4与实施例1相同。

62.5)对打印好的陶瓷素坯进行脱脂和烧结,采用空气气氛烧结炉,室温-200℃采用0.5℃/min的升温速率。200℃-600℃采用1℃/min的升温速率,600℃-1400℃采用3℃/min的升温速率,1400℃-1600℃采用1℃/min的升温速率1600℃保温2h,1600℃-室温采用4℃/min的降温速率。得到具有特殊微观结构的定向片晶增强陶瓷;

63.实施例3

64.1)制备陶瓷浆料液相体系,液相包括占液相总质量40wt%1,6-己二醇二丙烯酸酯、占液相总质量20wt%邻苯基苯氧乙基丙烯酸、占液相总质量10wt%丙烯酰吗啉、占液相总质量28wt%苯氧乙醇、占液相总质量2wt%kd1的超分散剂;

65.步骤2与实施例2相同。

66.3)采用激光烧蚀工艺加工表面具有特定矩形截面微流道的pdms膜,微流道pdms膜

的流道深度为30μm,宽度为150μm,流道间隔为250μm;步骤4、5与实施例2相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1