批量生产包括石墨烯的原子级薄二维材料的设备和方法与流程

批量生产包括石墨烯的原子级薄二维材料的设备和方法

1.本技术为国际申请wo2017/064496进入中国国家阶段的中 国专利申请201680059644.5的分案申请。

技术领域

2.本发明涉及用于制造原子级薄二维材料(例如石墨烯)的方 法。具体而言,本发明涉及用于以商业上有用的量生产高质量、 无缺陷、未氧化的二维材料(例如石墨烯)的简单可扩展工艺。 这种材料将用于复合材料、涂层、热管理和电子器件应用中,在 这些应用中导电性、导热性、阻隔性和机械强度的性质是重要的。

背景技术:

3.石墨烯是碳的二维同素异形体,由六边形结构的几个原子厚 度的片组成。这种材料的类似物可以包括其他化学物质,包括氮 化硼和二硫化钼。

4.石墨,广泛使用的矿物质实际上是石墨烯的结晶形式,其中 石墨烯各层通过范德华力结合在一起。石墨烯自2004年作为隔 离材料被发现以来引起了相当大的兴趣。该材料的新颖机械性 能、热性能和电性能表明了其多种用途。石墨烯可以在足够用于 实验分析的实验室规模上生产,但商业量的生产仍然是一个发展 中的领域。其他单层结构如氮化硼预计会在纳米技术领域表现出 类似的有趣特性。

5.min yi和zhigang shen编写了这项技术的综述,题为

“′

areview on mechanical exfoliation for the scalable production ofgraphene”,journal of materials chemistry,a,2015,3,11700,提 供了关于关于石墨烯生产的技术现状。

6.自下而上的技术,如化学气相沉积和外延生长,可以产生具 有少量缺陷的高质量石墨烯。得到的石墨烯是电子器件的理想选 择。但是,这些薄膜生长技术的规模有限并且复杂,因此生产成 本昂贵,并且不能满足生产工业相关量的石墨烯的要求。

7.使用自上而下的技术已经证明以低成本大规模生产石墨烯, 由此通过石墨的直接剥离来生产石墨烯,有时悬浮在液相中。这 种工艺的起始材料是三维石墨,通过机械和/或化学方法分离以 显示几个原子厚的石墨烯片。

8.石墨烯的发现者使用的原始技术“scotch tape”可用于制备 高质量和大面积的石墨烯薄片。该技术使用胶带从石墨样品中拉 出连续的层。基于该方法制备的石墨烯样品,发现了石墨烯的许 多优异性能。但是,这种方法非常耗费人力和时间。它仅限于实 验室研究,似乎不适合放大工业生产。

9.三辊磨机技术是一种扩展scotch tape方法的方法,使用溶 解在邻苯二甲酸二辛酯(dop)中的聚氯乙烯(pvc)作为移动 辊上的粘合剂,其可以提供连续剥离。虽然三辊磨机是一种已知 的工业技术,但是完全去除残留的pvc和dop以获得石墨烯并 不容易,并且带来了额外的复杂性。

10.2008年,都柏林圣三一学院的jonathan coleman教授团队通 过石墨的超声波辅助液相剥落开发了石墨烯的高产量生产。以分 散在特定有机溶剂中的石墨粉末为起点,随

后进行超声处理和离 心,得到石墨烯分散体。生产石墨烯的这种方法能够按比例放大, 但是一个缺点是生产的悬浮液的极低石墨烯浓度(大约0.01mg/ ml),这不一定适用于批量生产。

11.此外,超声波处理器只能达到小体积所需的高功率密度,因 此难以扩大此过程以实现任何规模经济。相关公开可以在wo2013/010211a1中找到。

12.剪切力技术。

13.众所周知,石墨层对剪切力的抵抗力低,这使得石墨成为有 用的润滑剂。这已经在许多应用剪切力来从石墨剥离石墨烯的技 术中被利用。

14.球磨是粉末工业中的常用技术,是一种产生剪切力的方法。 第二个效应是滚珠在滚动过程中碰撞或垂直撞击,这会将石墨烯 片碎裂成较小的碎片,有时甚至破坏结构的结晶性质。

15.已经尝试了对球磨技术的若干改进,例如加入溶剂的湿球 磨,但是这些技术仍然需要非常长的处理时间(约30小时),并 且即使适用于工业规模批量生产也会产生大量缺陷。相关公开可 以在wo2012117251a1中找到。

16.一些剪切力生产技术在施加剪切力以减弱层间结合之前已 经使用了离子嵌入步骤。这降低了将石墨剥落成石墨烯所需的能 量,但所得石墨烯可能被污染成品的残留离子所污染,并且该方 法需要额外的时间和成本,这减少了该技术的工业应用。

17.最近出现了用于石墨剥落的基于流体动力学的方法。这些基 于将粉末或薄片形式的石墨与流体混合以形成悬浮液,然后流体 可以经受湍流或粘滞力,其对悬浮颗粒施加剪切应力。

18.通常流体是常用作溶剂的液体,并且可以包括适合从成品中 除去溶剂的表面活性剂混合物。

19.产生剪切力的一种方法是使用高剪切,例如旋转式混合器。 已经使用厨房搅拌器在悬浮液中的石墨颗粒上产生剪切力来证 明石墨烯剥落。该工艺已经使用商业高剪切混合器进行了扩大, 所述商用高剪切混合器包括旋转刀片靠近孔筛以产生高剪切。由 于混合叶片和静态剪切筛的速度不同,石墨颗粒经受由流体施加 的剪切力。相关公开可以在wo2012/028724a1和wo2014/ 140324a1中找到。

20.另一种方法是使用带微流化器的高压均质器。这种情况下的 微型流化器由具有约75μm的微尺度尺寸的通道组成。使用高 压迫使流体从入口通过通道流向出口。由于通道的尺寸较小,壁 于流体之间的粘性摩擦产生高剪切力,导致石墨分层。这种方法 需要非常高的压力,起始石墨必须已经粉碎成微米尺寸范围。相 关公开可以在wo2015/099457中找到。

21.需要一种能够使用较少能量生产石墨烯的石墨烯生产工艺, 其可以被放大到高生产率而不会损失成品的质量。

技术实现要素:

22.本发明寻求克服先前技术中的问题,以提供一种快速,可扩 展到工业数量和能效的石墨烯的生产方法。

23.本发明的各个方面如所附权利要求中所述。

24.在第一方面,本发明提供了一种通过块体层状材料如石墨的 分层来生产石墨烯和类似原子级层状材料的设备,该设备包括:

25.主泵,其适于以大于1mpa的压力泵送流体朝向芯部件且与 芯部件流体连通,所述流体是块体层状材料的颗粒的固体悬浮 液,所述芯部件包括:流体导管,所述流体导管具有适于输送所 述流体的主轴,其中所述流体导管布置成引导来自所述导管的流 体抵靠冲击头;冲击头具有垂直于或主要垂直于所述主轴的面; 冲击头和导管被布置成使得导管的靠近冲击头的端部和冲击头 之间产生在500μm和1μm之间的环形间隙,其中所述间隙形 成围绕导管的端部的连续区域并且基本上与冲击头共面;以及冲 击头围绕物(26),其延伸了流体流出芯部件之前被约束的区域。

26.优选地,固体颗粒是石墨,六方氮化硼或二硫化钼的颗粒。 最优选地,固体颗粒是石墨。

27.该流体可以是粒度范围为1μm至1000μm的颗粒的悬浮 液。

28.已经发现该设备能够在低于微流化器所需的压力和能量水 平下使石墨和类似的层状材料分层。这具有额外的优点,即在该 过程中积聚的热量减少。

29.(基本上)垂直布置并且在气动介质运动的窄带内,环形间 距对于提供一致的产品是非常有益的。因此基本上垂直包含至多 10

°

偏移,优选不超过1

°

,最优选不超过0.1

°

。这种偏移可以 通过锥体来提供,以便提供冲击头的对称冲击面。

30.在分层过程中,高温是有利的,因为用于分离(剥落)诸如 石墨烯的片材的附加(例如动能)能量减少。

31.我们惊讶地发现生产效率与温度成反比。如上所述,本发明 的设备因此优选地包括:

32.与所述流体导管和所述泵流体连通的冷水机/冷却器,所述 冷水机/冷却器被配置成将所述流体的温度降低至优选低于10℃ 的温度。当使用诸如金刚石,氮化硅,碳化硅或立方氮化硼的脆 性冲击头材料时,这是特别有利的,因为可以降低破裂和破碎。 已经发现,冲击头的最有效的表面冷却是使用金刚石冲击头表面 获得的,如果主动地以这种方式冷却,这似乎抵消了这种材料的 脆性。包含冲击头的材料优选作为冲击面存在,以使脆性材料上 的前后温度梯度最小化并因此减少开裂和破碎。在不冷却的情况 下抗裂性最好的是立方氮化硼。

33.为了达到最大生产量,已经发现冷水机/冷却器优选地由与 冷水机/冷却器的入口流体连通的第二低压泵供给,并且冷却器/ 冷却器的出口与主泵流体连通,使得该系统被配置为使待处理的 悬浮液首先被吸入到第二泵中,在穿过导管之前穿过冷水机/冷 却器并流出到主泵,以在通过环形间隙之前冲击冲击头。对于 本技术,术语冷水机和冷却器被认为是同义词。

34.尽管已经发现上述设备是有效的并且能够产生高达8%的分 层,例如石墨以在单次流体通过设备中产生石墨烯,已经发现有 利的是再循环所述流体。在这种情况下,已经发现特别有利的是, 可选地通过第二泵再循环回到冷水机/冷却器的入口。

35.如前所述,低温是有利的。然而,就大规模生产而言,我们 发现维持流体的最佳温度范围在30℃至80℃范围内,因为这样可 以在每次通过的剥落量和再循环效率之间取得平衡。温度范围更 优选为35℃至50℃。已发现这可以在再循环中产生最佳的石墨产 量。

36.已经发现30℃至80℃的温度范围对于较硬但更脆的冲击头 材料氮化硅,碳化硅,立方氮化硼和金刚石是优选的,因为其引 起减少冲击头的破裂和碎裂。为了进一步降低开裂和碎裂的风 险,可以在低压流体再循环(例如使用大的间隙尺寸和较低的流 率)之前进行这种操作模式,直到流体均匀地达到指定的温度范 围。头部最耐切削和开裂,因此优选立方氮化硼。由于其高导热 性,金刚石也是优选的。其中悬浮层状材料的液体优选为水。由 于具有较高的比热容量,因此更好地使工艺能够在30℃至80℃的 温度范围内运行。已发现此温度范围对于较硬但较脆的冲击头材 料氮化硅,碳化硅,立方氮化硼和金刚石是优选的,因为其引起 减少冲击头的破裂和碎裂。为了进一步降低开裂和碎裂的风险, 可以在低压流体再循环(例如使用大的间隙尺寸和较低的流率) 之前进行这种操作模式,直到流体均匀地达到指定的温度范围。 头部最耐切削和开裂,因此优选立方氮化硼。金刚石也是优选的, 因为它具有高导热性。考虑到由所述脆性材料制成的冲击头的寿 命以及一致的产品质量和吞吐量方面的平衡,35℃至50℃的子范 围是最优的。冷却到低于10℃对于大规模生产而言是禁止的。

37.冲击头可以包括普通的工程材料,例如钢。由于石墨和石墨 烯是良好的润滑剂,因此现有技术公开全部使用钢或不锈钢设 备,这并不令人意外。特别地,石墨具有1-2的硬度(莫氏硬度) 和vhn10=7-11kg/mm2的硬度(维氏硬度),这与传统的硬度(莫 氏)4-4.5的钢和高速钢vhn10=7-11kg/mm2相当。但是,我们 惊奇地发现,较硬的冲击头材料提供了更大的吞吐量(通量)。 虽然不希望被理论束缚,但认为对于较硬的材料冲击头的弹性较 低,因此剥离更有效。然而,硬度(莫氏硬度)为8.5的铬不一 定好于钢(对于其而言,优质石墨的磨损不是问题),而组碳化 钨、氧化锆、氮化硅、氧化铝、碳化硅、立方体或纤锌矿氮化硼 和金刚石是优选的。特别是,金刚石是最优选的,特别是当该设 备用于石墨烯生产时。虽然不希望被理论所束缚,但似乎金刚石 和石墨之间的相互作用的能量(当然是碳材料)是最低的,但是 金刚石和石墨的晶体结构的差异产生了必要的硬度。此外,立方 氮化硼是用于分层六方氮化硼的有效冲击头材料,也可能是由于 材料表面能的相似性。更接近的材料可能会提供更高的力量转 移,从而更好的分层产量。

38.已经发现,当冲击头被冷却时,本发明的设备更有 效。这并不完全清楚为什么这是这种情况,因为在低温 下流体的粘度应该更大。本发明的设备优选包括冷却的 冲击头,该设备优选地构造成使冲击头能够以大于 1000l/hr的流速维持在低于50℃的温度,优选低于25℃, 最优选小于10℃。已经发现,使用金刚石冲击头可获得 冲击头的最有效的表面冷却。

39.本发明的方法

40.在第二方面,本发明提供一种剥离层状材料以通过 块体材料的分层来产生原子级层状材料的方法;该方法包 括以下步骤:提供上文所述的设备,并使层状材料在液 体中的悬浮液通过该设备。

41.在本发明的方法中,层状材料优选石墨并且原子级 层状材料是石墨烯。

42.其中悬浮层状材料的液体优选为水。由于具有较高 的比热容量,因此更好地使工艺能够在30℃至80℃的温 度范围内运行。另外,如前所述优选低于室温的局部头 部温度更容易利用水作为液体来保持。其他合适的液体 是液态烃。

43.本发明的方法优选在30℃至80℃的温度下操作。

44.石墨优选在1μm至1000μm的粒度范围内,更优选 在3μm至50μm的粒径范围内,最优选在15-25μm的粒 径范围内。尺寸可以使用malvern mastersizer使用d4,3 粒度测量来确定。

45.层压材料,优选石墨,在液相中的加载量优选为至 多500克/升(g/l),更优选层压材料加载量为10-125克/ 升,最优选为125克/升。

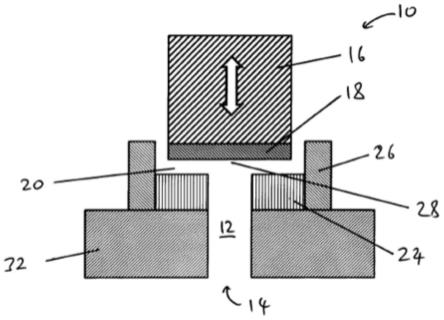

46.本发明的流体以大于1mpa的压力冲击冲击头,更优 选在10mpa至150mpa的范围内的压力下,还更优选在 40mpa至100mpa的压力下,最优选在范围内的压力下 50至70mpa。压力选择提供了优化的生产量,产率和能 耗。

47.令人惊讶地发现,并不是简单地压力越高越好,这 可能对冲击头产生较高的冲击力,但是发现最佳的压力 范围。该最佳范围提供最高质量的层压片,特别是石墨 烯和二硫化钼。虽然不希望被理论所束缚,但认为过高 的系统能量导致层压片材分解成小片材。它们还增加了 头部碎裂和较硬但较脆的头部材料粉碎的机会。因此, 对于配置有冲击头的系统而言,存在最佳压力范围,使 得流体中的固体被层压(剥落),同时剥落的层压片没有 被不当地损坏。

48.冲击头围绕物(26)延伸了在流体流出芯部件之前 被约束的区域,其中,

49.冲击头的冲击面(18)包括选自碳化钨,氧化锆, 氮化硅,氧化铝,碳化硅,立方或纤锌矿氮化硼和金刚 石的材料。

50.冲击头围绕物(26),其延伸了在流体离开所述芯部 件之前被约束的区域,其中,

51.冲击头的冲击面(18)包括选自碳化钨,氧化锆, 氮化硅,氧化铝,碳化硅,立方或纤锌矿氮化硼和金刚 石的材料。

52.本发明的方法优选包含其中存在表面活性剂的流 体。合适的表面活性剂包括烷基苯磺酸钠和四丁基氯化 铵。

53.优选的表面活性剂是胆酸钠。

54.表面活性剂优选是阴离子或阳离子表面活性剂,其 可以被中和以分别去除其阴离子或阳离子特性,从而能 够从流体中容易地除去表面活性剂。因此本发明的方法 任选地包括中和步骤,该步骤使得由所述方法产生的流 体包含阴离子或阳离子表面活性剂,所产生的流体包含 层状材料片,优选石墨烯,并在清洗该材料片(其可以 在该过程期间沉淀)的所述表面活性剂之前中和所述表 面活性剂,以便产生由在所述液体中的片层材料组成的 组合物。

55.本发明的方法优选包括过滤步骤,其中通过所述过 滤步骤除去颗粒材料(使用任何机制)。过滤步骤可以优 选在中和步骤之后进行。

56.本发明还包括使用高压均化器的另一方面,例如关 于附图公开的类型的高压均化器用于由水悬浮液中的石 墨生产石墨烯。

57.与本发明的方法相关的条件和参数也适用于本发明 设备的配置。除非另有说明,否则温度在25℃和大气压 力为1atm。

58.冲击头材料是包括冲击头的材料,并且不需要包括 整个头部,而是将包括冲击头的冲击面的至少一部分, 优选冲击面的全部。

附图说明

59.现在将通过以下附图来说明本发明的设备,其中:

60.图1示出了穿过本发明的设备的流体路径的示意图 并且示出了芯部件;

61.图2示出了本发明设备的芯部件的第一布置的横截 面示意图;

62.图3示出了本发明设备的芯部件的第二布置的横截 面示意图;

63.图4示出了本发明设备的芯部件的第二布置的横截 面示意图;

64.图5示出了本发明的系统或设备的示意图,该系统或 设备包括与辅助部件结合的芯部件,以提供用于执行本 发明的方法的最佳处理系统;图6示出了本发明设备的芯部件的实物照片;以及图7示出了本发明设备的芯部件的另一实物照片。

65.这些图表提供了以下特征:

66.10 芯部件的组件;

67.12 流体导管/体积;

68.14 在冲击头远侧的点处流体导管的入口;

69.16 冲击头组件;

70.18 面对(可选)冲击头组件;

71.20 环;

72.202 截头圆锥形环;

73.204 外环;

74.22 支撑结构;

75.24 流体导管的出口靠近冲击头/导管的近端;

76.242 导管的近端,替代形式;

77.26 冲击头环绕物;

78.28 冲击头的表面;

79.32 导管/管道;

80.100 本发明的系统或(扩展)设备;

81.110 原料容器;

82.112 高压泵;

83.114 阀门;

84.124 压降阀;

85.116 成品容器;

86.118 冷水机/冷却器。

具体实施方案

87.参照图1至图4。在使用中,本发明的设备使得从泵112泵 送的流体通过具有主轴线的流体导管32,该流体导管32适于以 管道形式输送所述流体,该管道为端部作为芯组件的一部分。芯 组件10具有管32的近端24,导管12的容积中的流体在压力下 离开导管从而冲击冲击头16;其可以具有硬化材料18的表面。当 流体冲击冲击头的表面时,其然后穿过限定在冲击头28的表面 与导管24的近端之间的环形间隙20行进,然后离开芯部件,例 如

被再循环或作为成品回收。在特定的图中,提供了另外的冲击 头围绕物,以使得在使用中流体离开芯部件之前被约束的区域得 到延伸。该装置的冲击头16构造成优选相对于导管24的近端可 移动,并且因此可以实现最佳环形间隙20的限定。特别是,这 可以使诸如几毫米的大的初始间隙用于机器启动,以清除系统中 的残留碎片并在建立上述规定的操作间隙之前使设备达到稳定 的操作温度。这种方法提高了产品质量和一致性。

88.在图3中,导管242的近端具有内斜角面,使得在使用中 通过芯部件从导管12的体积传递的流体在环形间隙中加速(现 在是截头圆锥形),直到到达夹点,产生最大的剪切力。

89.环形间隙的宽度在其最宽端处在500μm和200μm之间, 并且在其最窄端处在200μm和1μm之间。

90.在图4中,导管24的近端不邻接冲击头围绕物并提供外环 区域204,其中可出现湍流以改进处理。具体来说,使用该区域 时可以实现更高的分层。该区域似乎也减少流体空化,流体空化 增加部件的磨损率。外环区域204在图3中示出,具有内部斜面, 但是图3可以不具有区域204。

91.参照图5,本发明的处理系统包括如前所述的芯部件10。 该系统被构造成使得原料提供在容器110中并且被泵送通过高 压泵112进入导管12/32、进入芯部件10并且特别是冲击头16, 之后离开以到可选的压降阀124,以便为芯部件提供反压以改进 处理。具体而言,保持诸如从10kpa到100kpa的背压减少了冲 击头中流体的空化并且延长了设备的使用寿命。该系统进一步被 配置成使得流体然后通过方向控制阀114作为成品到达产品容 器116或者再循环通过冷水机/冷却器118然后进入高压泵112 以任选地进行再循环。

92.本发明还涉及以下技术方案:

93.1.一种用于通过块体层状材料如石墨的分层来制造 石墨烯和类似原子级层状材料的设备,所述设备包括:

94.主泵(112),其适于以大于1mpa的压力泵送流体朝 向芯部件(10)并且与芯部件(10)流体连通,所述流 体是块体层状材料的颗粒的固体悬浮液;

95.芯部件(10),所述芯部件包括:

96.具有适合于输送所述流体的主轴的流体导管(12), 其中所述流体导管布置成引导来自所述导管的流体抵靠 冲击头(16);

97.冲击头(16),其具有垂直于或基本垂直于所述主轴 的面;所述冲击头和所述导管被布置成使得在所述导管的 靠近所述冲击头的端部和所述冲击头之间形成500μm 至1μm之间的环形间隙(20),其中所述间隙形成围绕 所述导管的端部的连续区域并基本上与冲击头共面;和

98.冲击头围绕物(26),其使得流体在离开芯部件之前 受到约束的区域得到延伸。

99.2.根据项目1所述的设备,还包括在所述冲击头之后的压 降阀(124),以提供背压。

100.3.根据前述项目中任一项所述的设备,其中,所述设备的 冲击头(16)构造成能够相对于所述导管的近端(24) 沿所述主轴移动,以调节所述环形间隙(20)。

101.4.根据前述项目中任一项所述的设备,其中所述导管的近 端(24)不邻接所述冲击头围绕物并且提供外环区域 (204)。

102.5.根据前述项目中任一项所述的设备,还包括与所述流体 导管和所述主泵流体连通的冷却器,使得待处理的悬浮 液在穿过所述芯部件(10)之前穿过所述冷却器并流出 到所述主泵,该冷却器被构造成降低所述流体的温度。

103.6.根据前述项目中任一项所述的设备,其中所述冲击头包 括选自氮化硅,碳化钨,碳化硅,氮化硼,氧化铝,氧 化锆和金刚石的材料。

104.7.一种通过块体材料的分层来剥离层状材料以产生原子 级层状材料的方法,所述方法包括以下步骤:提供项目1 中所述的设备;使得层状材料在液体中的悬浮液通过所述 设备。

105.8.根据前述项目中任一项所述的设备或方法,其中离开所 述芯部件的所述流体被再循环处理或者配置为任选地经 由项目5所述的冷却器再循环回所述主泵的入口。

106.9.根据任一前述项目所述的设备或方法,其中所述流体的 温度保持在30至80℃的范围内

107.10.根据前述项目中任一项所述的方法或设备,其中所述 流体在所述冲击头上以10mpa至150mpa范围内的压力 冲击。

108.11.根据前述项目中任一项所述的方法或设备,其中所述 层状材料是石墨且所述原子级层状材料是石墨烯。

109.12.根据前述项目中任一项所述的方法或设备,其中悬浮 所述层状材料的所述液体包含水。

110.13.根据前述项目中任一项所述的方法或设备,其中所述 颗粒的尺寸范围为1μm至1000μm。

111.14.根据前述项目中任一项所述的方法或设备,其中所述 层状材料装载量为10-125g/l。

112.15.根据项目1至11中任一项所述的设备的用途,用于通 过块体层状材料的分层来制造石墨烯和类似的原子级层 状材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1