具有二氧化硅保护膜的碳化硅颗粒捕捉器及其制备方法与流程

1.本发明涉及一种封孔料,特别是一种具有二氧化硅保护膜的碳化硅颗粒捕捉器的制备方法。

背景技术:

2.汽车行业工业化的发展,带来的尾气污染也日益严重。随着汽车尾气排放的控制标准越来越严格,世界各国包括中对柴油车的尾气排放也日益趋严。

3.现在的汽车尾气过滤器,采用交叉封孔方式的陶瓷过滤器由于其性能优越且成本较低,使用更加普遍,但是在实际封孔过程中,由于封孔料的成分配比仍存在问题,流动性差,刮板刮进通孔过程中易产生堵塞,所以堵孔完成后会发现封孔的深度参差不齐,影响产品良率。

4.sic材料因具有高温强度大,抗氧化性好,耐磨损,热稳定性好,热膨胀系数小,热导率大,硬度高等优良特性而被广泛应用于各种领域。sic是一种共价键很强的材料,烧结时的扩散速率相当低,同时其颗粒表面往往覆盖一层相当薄的氧化层,起扩散势垒的作用。没有烧结添加剂,纯碳化硅是很难烧结的。

5.现有的颗粒捕捉器存在的技术难点是,当需要提高气孔率时,不可避免的,在相同材质下,就会降低其结构的稳固性能,而提高稳固性能后,气孔率又会有所降低。

技术实现要素:

6.发明目的:本发明的目的在于解决现有的颗粒捕捉器无法兼顾气孔率和强度的问题。

7.技术方案:本发明提供以下技术方案:

8.一种具有二氧化硅保护膜的碳化硅颗粒捕捉器,按重量份数包括72~78份的碳化硅粉末,12~18份的硅粉,6~9份的氧化硅粉末,40~52份的滑石粉,20~35份的氧化铝,8~15份的高岭土,6~9份浓度为5%~10%的硬脂酸、1~5份的甲基纤维素和1~5份的果壳粉。

9.进一步地,所述造孔剂为果壳粉。

10.进一步地,按照重量份数,碳化硅粉末的使用量不超过硅粉使用量的7倍。

11.进一步地,碳化硅粉末粒径为0~1mm,硅粉粒径不超过325目,氧化硅粉末粒径不超过450目。

12.一种具有二氧化硅保护膜的碳化硅颗粒捕捉器的制备方法,包括以下步骤:

13.1)将所有材料混合,并将主体塑造为所需的主体形态;

14.2)0~400℃区间,保持正常大气压,甲基纤维素和造孔剂挥发,形成气孔;

15.3)400~1200℃区间,对产品空间通氩气,保持大气压为0.02~0.04mpa,防止单质硅氧化;

16.4)1200~1300℃区间,硅粉开始液化,保持硅粉的贫氧环境;

17.5)1300~1500℃区间,保持氧气浓度1~5%,真空度不大于50mpa,形成二氧化硅保护膜结构;

18.6)1500℃保持8小时,充分保温;

19.7)1500~1200℃,降温速率200℃/小时,快速冷却形成微裂纹,提高产品抗热震性能;

20.8)1200~室温,降温速率100℃/小时,静置冷却,使得产品成型。

21.进一步地,所述步骤4)中,硅粉的贫氧环境中氧气浓度为1~5%。

22.进一步地,所述步骤5)中,液化后的金属硅在较少的氧气环境下,缓缓形成熔点更高的固态二氧化硅,并在氧化硅、碳化硅已经形成固定结构中重塑,形成微裂纹。

23.由于是多种材料混合,形成液态的金属硅会在所有的材料间流动,形成类似包裹的形态,又由于本来结合完成的形态,在金属硅形成液态后,再次产生了微裂纹式的空隙,使得在结构被补强的前提下,提高了气孔率。

24.进一步地,所述步骤8)中,为了降温速率恒定,可以将产品静置于温度调至为低于室温的恒温箱中。

25.进一步地,所述步骤1)至步骤6),塑造后的主体设置于烧结炉中进行烧结。

26.有益效果:本发明相对于现有技术:采用本发明的设计,能够形成包裹了主体料的具有较高气孔率的二氧化硅保护膜,使得在保持原有的过滤性能的前提下,提高产品的强度。

附图说明

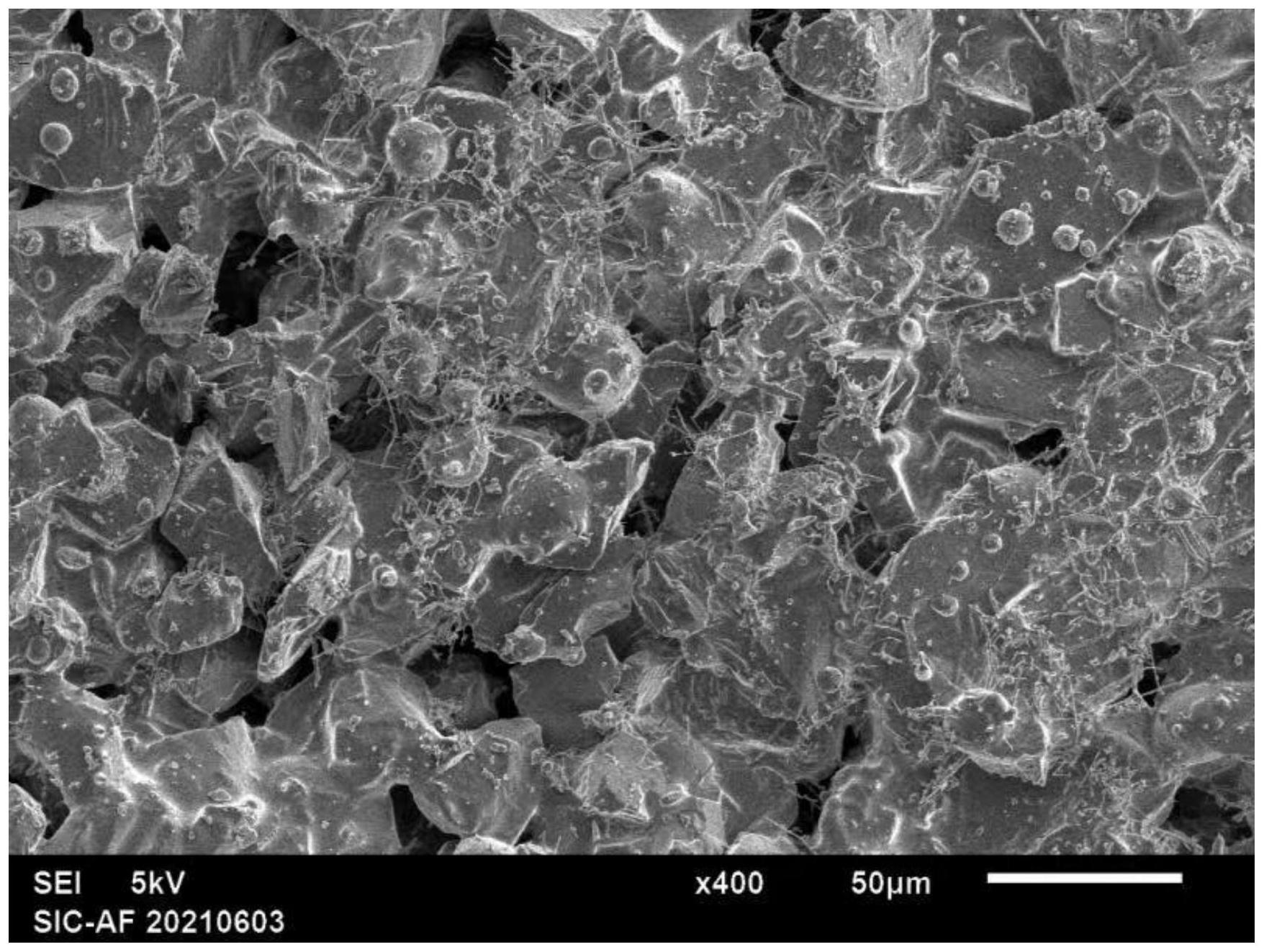

27.图1为本发明烧结完成后得到的产品表面电镜图。

具体实施方式

28.下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等同形式的修改均落于本技术所附权利要求所限定的范围。

29.实施例1

30.一种具有二氧化硅保护膜的碳化硅颗粒捕捉器,按重量份数包括72份的碳化硅粉末,12份的硅粉,6份的氧化硅粉末,40份的滑石粉,20份的氧化铝,8份的高岭土,6份浓度为5%~10%的硬脂酸、1份的甲基纤维素和1份的果壳粉。

31.按照重量份数,碳化硅粉末的使用量不超过硅粉使用量的7倍。

32.碳化硅粉末粒径为1mm,硅粉粒径不超过325目,氧化硅粉末粒径不超过450目。

33.实施例2

34.一种具有二氧化硅保护膜的碳化硅颗粒捕捉器,其特征在于:按重量份数包括78份的碳化硅粉末,18份的硅粉,9份的氧化硅粉末,52份的滑石粉,35份的氧化铝,15份的高岭土,9份浓度为5%~10%的硬脂酸、5份的甲基纤维素和5份的果壳粉。

35.按照重量份数,碳化硅粉末的使用量不超过硅粉使用量的7倍。

36.碳化硅粉末粒径为0~1mm,硅粉粒径不超过325目,氧化硅粉末粒径不超过450目。

37.实施例3

38.一种具有二氧化硅保护膜的碳化硅颗粒捕捉器,按重量份数包括76份的碳化硅粉末,15份的硅粉,7份的氧化硅粉末,46份的滑石粉,28份的氧化铝,12份的高岭土,8份浓度为8%的硬脂酸、3份的甲基纤维素和3份的果壳粉。

39.按照重量份数,碳化硅粉末的使用量不超过硅粉使用量的7倍。

40.碳化硅粉末粒径为0~1mm,硅粉粒径不超过325目,氧化硅粉末粒径不超过450目。

41.此配比为最优配比,采用此配比制得的产品和工艺配合,得到的产品性能最佳。

42.实施例4

43.一种具有二氧化硅保护膜的碳化硅颗粒捕捉器的制备方法,包括以下步骤:

44.1)将所有材料混合,并将主体塑造为所需的主体形态;

45.2)0~400℃区间,保持正常大气压,甲基纤维素和造孔剂挥发,形成气孔;

46.3)400~1200℃区间,对产品空间通氩气,保持大气压为0.02~0.04mpa,防止单质硅氧化;

47.4)1200~1300℃区间,硅粉开始液化,保持硅粉的贫氧环境,氧气浓度1~5%;

48.5)1300~1500℃区间,保持氧气浓度1~5%,真空度不大于50mpa,形成二氧化硅保护膜结构;

49.步骤5)中,液化后的金属硅在较少的氧气环境下,缓缓形成熔点更高的固态二氧化硅,并在氧化硅、碳化硅已经形成固定结构中重塑,形成微裂纹。

50.6)1500℃保持8小时,充分保温;

51.7)1500~1200℃,降温速率200℃/小时,快速冷却形成微裂纹,提高产品抗热震性能;

52.8)1200~室温,降温速率100℃/小时,静置冷却,使得产品成型。

53.步骤8)中,为了降温速率恒定,可以将产品静置于温度调至为低于室温的恒温箱中。

54.由于是多种材料混合,形成液态的金属硅会在所有的材料间流动,形成类似包裹的形态,又由于本来结合完成的形态,在金属硅形成液态后,再次产生了微裂纹式的空隙,使得在结构被补强的前提下,提高了气孔率。

55.步骤1)至步骤6),塑造后的主体设置于烧结炉中进行烧结。

56.如图1所示,烧结完成后的产品表面电镜图可以看出,液态的金属硅在所有材料件流动后再产品的内部形成若干的气孔,但同时流动的金属硅在各气孔的孔壁上形成补强层,孔壁被仍然保留,形成微裂纹式的空隙,使得在结构被补强的前提下,提高了气孔率。

57.进一步地,我们在产品的表面还可以看到若干的絮状物,发明人猜测为单质硅流动过程中由于分子应力所形成的拉扯,同时与氧气接触,形成了与流动的单质硅性质不同的二氧化硅形态,故与单质硅不再相熔,使得在肉眼无法观测的情形下,通过絮状物间的覆盖,对产品表面进行了进一步的补强,提高了产品的强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1