一种高纯偏钒酸铵晶体及制备方法

1.本发明属于化工材料技术领域,特别涉及一种高纯偏钒酸铵晶体及制备方法。

背景技术:

2.高纯五氧化二钒(即纯度99.9%及其以上的五氧化二钒)主要用于钒的高端产品领域,常用来制备含钒催化剂、医用硫酸氧钒、钒电池用电解液、金属钒产品等方面。

3.为制备高纯五氧化二钒,通常采用钠化焙烧+浸取萃取反萃除杂工艺获得合格的偏钒酸钠反萃液,其次向偏钒酸钠反萃液中加入氯化铵、碳酸氢铵等铵盐沉钒,然后将得到的偏钒酸铵氧化煅烧制备高纯五氧化二钒。该工艺因沉钒母液中含有一定量的钒,使钒的收率降低、废水处理难度增大,且因偏钒酸根在水中呈三聚形态存在,裸露的氧原子易与水分子缔合,导致偏钒酸盐过饱和度大,结晶诱导期长,结晶耗时长,偏钒酸铵结晶收率低,据相关文献报道(郭雪梅等.碳酸氢铵溶液中偏钒酸铵的冷却结晶,化工进展,2018,37(3): 853-860),以碳酸氢铵为沉淀剂,碳酸氢铵浓度为1~50 g/l,结晶时间3小时,偏钒酸铵的结晶收率为80%。

4.中国专利cn201510005998.9公开了一种五氧化二钒的方法,该方法先以乙醇为溶析剂,得到纯度较高的多钒酸钠,然后再与铵盐在水溶液中反应沉淀结晶制备高纯偏钒酸铵,该方法虽可获得高纯偏钒酸铵,但也存在水溶液中偏钒酸铵结晶困难且结晶收率低等弊端。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的就在于提供一种高纯偏钒酸晶体及制备方法,该制备方法能有效提高结晶收率,缩短结晶时间。

6.本发明的技术方案是这样实现的:一种高纯偏钒酸铵晶体的制备方法,具体包括以下步骤:(1)以偏钒酸钠反萃液为原料液,向偏钒酸钠反萃液中加入铵盐,从而得到反应液a;(2)向反应液a中加入有机溶析剂进行溶析结晶,析出的晶体即为所述偏钒酸铵晶体,所述偏钒酸铵晶体的纯度大于99%。

7.进一步地,所述铵盐为硫酸铵、氯化铵、碳酸铵中的一种或多种。

8.进一步地,偏钒酸铵反萃液中的偏钒酸根离子和铵盐中的铵根离子的摩尔比为1:1~1:3。

9.更进一步地,偏钒酸铵反萃液中的偏钒酸根离子和铵盐中的铵根离子的摩尔比为1:1~1:1.5。

10.进一步地,所述有机溶析剂为乙醇、丙酮、乙腈中的一种或多种。

11.进一步地,有机溶析剂和反应液a中的水的质量比为1:2.5~2.5:1。

12.更进一步地,有机溶析剂和反应液a中的水的质量比为1:1.2~1.5:1。

13.进一步地,步骤(2)中溶析结晶的温度为10~50 ℃,时间为1~2 h。

14.进一步地,步骤(2)进行过滤或离心分离即可得到偏钒酸铵晶体和结晶母液,结晶母液通过精馏可回收有机溶析剂和钠盐水溶液。

15.钠盐水溶液经蒸发结晶即得钠盐和蒸发冷凝液,所述钠盐可用于钠化焙烧法制备偏钒酸钠,蒸发冷凝液可用于浸取制偏钒酸钠浸取液。

16.本发明还提供了一种高纯偏钒酸铵晶体,所述高纯偏钒酸铵晶体按前面所述的制备方法制备得到。

17.与现有技术相比,本发明具有如下有益效果:1、本发明采用偏钒酸钠反萃液为原料,通过溶析结晶制备高纯偏钒酸铵晶体,结晶时间为1~2 h,其结晶收率大于95%,且制备得到的偏钒酸铵晶体的纯度大于99%。

18.2、本发明溶析结晶得到的结晶母液通过精馏可回收有机溶析剂,而含有少量有机溶剂的钠盐水溶液经蒸发结晶可回收钠盐,并可用于钠化法焙烧制备偏钒酸钠,而蒸发冷凝液可回用于钠化焙烧工序后浸取制偏钒酸钠浸取液,无废水排放,并使得生产原料得到最大价值化利用。

19.3、本发明工艺简单、副产物利用率高,环境友好,无外排废水废渣,利于工业推广应用。

附图说明

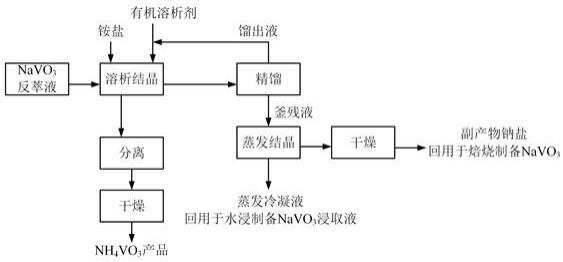

20.图1-本发明的工艺流程图。

21.图2-实施例1制备得到的偏钒酸铵的形貌图。

22.图3-实施例1制备得到的偏钒酸铵的xrd图。

具体实施方式

23.一种高纯偏钒酸铵晶体的制备方法,工艺流程图如图1所示,具体包括以下步骤:(1)以偏钒酸钠(navo3)反萃液为原料液,向偏钒酸钠反萃液中加入铵盐,从而得到反应液a;(2)向反应液a中加入有机溶析剂进行溶析结晶,析出的晶体即为所述偏钒酸铵晶体,所述偏钒酸铵晶体的纯度大于99%。

24.这里,向反应液a中加入有机溶析剂后,由于有机溶析剂与水任意比例互溶,而偏钒酸铵不溶于有机溶析剂,有机溶析剂争夺水的能力较偏钒酸根更强,使得偏钒酸铵的溶解度降低而被快速结晶析出,从而能有效缩短结晶时间,提高偏钒酸铵结晶收率。以乙醇溶析剂为例,基本方程式如下:具体实施时,所述铵盐为硫酸铵、氯化铵、碳酸铵中的一种或多种。

25.具体实施时,偏钒酸铵反萃液中的偏钒酸根离子(vo

3-)和铵盐中的铵根离子(nh

4+

)的摩尔比为1:1~1:3。

26.偏钒酸根离子和铵根离子的摩尔比直接影响偏钒酸铵结晶收率和纯度,摩尔比越小,偏钒酸铵的结晶收率越低;摩尔比越大,则会影响偏钒酸铵的纯度以及降低后续蒸发浓

缩结晶工序副产物钠盐纯度,所以需控制在1:1~1:3范围内。

27.优化地,偏钒酸铵反萃液中的偏钒酸根离子和铵盐中的铵根离子的摩尔比为1:1~1:1.5。

28.具体实施时,所述有机溶析剂为乙醇、丙酮、乙腈中的一种或多种。

29.乙醇、丙酮和乙腈等有机溶析剂能与水任意比例混溶。

30.具体实施时,有机溶析剂和反应液a中的水的质量比为1:2.5~2.5:1。

31.有机溶析剂加入多少也会影响偏钒酸铵结晶收率和纯度,质量比过小,偏钒酸铵结晶收率越低;摩尔比过大,偏钒酸铵产品纯度降低,且精馏工序分离任务难度增加,所以需控制在1:2.5~2.5:1。

32.优化地,有机溶析剂和反应液a中的水的质量比为1:1.2~1.5:1。

33.具体实施时,步骤(2)中溶析结晶的温度为10~50 ℃,时间为1~2 h。

34.温度过低会使结晶析出的偏钒酸铵纯度降低,因为也会伴随析出其他钠盐(如硫酸钠);而温度过高,超过50℃,会使得部分有机溶析剂蒸发,造成有机溶析剂损失量较大,同时温度过高,还会导致结晶母液中钒离子浓度增大,从而使偏钒酸铵结晶收率降低。

35.具体实施时,步骤(2)进行过滤或离心分离即可得到偏钒酸铵晶体和结晶母液,结晶母液通过精馏,富集高浓度有机溶析剂的馏出液回用至溶析结晶器中,富集少量有机溶析剂的钠盐水溶液再经蒸发结晶析出钠盐,钠盐可回用于钠化焙烧法制偏钒酸钠,蒸发的冷凝液可回用于钠化焙烧工序后浸取制偏钒酸钠浸取液。从而使生产原料实现最大价值化。

36.下面结合附图和具体实施方式对本发明作进一步详细说明。

37.实施例1在溶析结晶器中,向浓度为0.12 mol/l偏钒酸钠反萃液中加入硫酸铵,使得溶液中vo

3-与nh

4+

的摩尔比为1:1,再加入乙醇,使其溶液中乙醇与水的质量比为1.2:1,在30℃条件下结晶1.5h,经离心分离后干燥,得到偏钒酸铵产品,纯度为99.5%,其结晶收率为98%;结晶的母液经精馏分离后,得到乙醇质量分数为88%的馏出液,回用至溶析结晶工序,以及乙醇质量分数为4%的釜残液,釜残液经蒸发浓缩结晶获得副产物硫酸钠,回用至钠化焙烧工序中制备偏钒酸钠,蒸发冷凝液回用于浸取钠化焙烧后生成的偏钒酸钠。

38.本实施例得到的偏钒酸铵的形貌图和xrd图分别如图2和图3所示,其中图2是在5000倍放大倍数下得到的偏钒酸铵形貌图,由图2可见:本实施例得到的偏钒酸铵晶体为菱形结构,并以一定的排列方式嵌入晶核中,一层层不断长大成较大晶体;由图3可见:本实施例得到的偏钒酸铵晶体的特征衍射峰与标准谱图(pdf#025-0047)相吻合,说明成功制备得到偏钒酸铵晶体。

39.实施例2在溶析结晶器中,向浓度为0.08 mol/l偏钒酸钠反萃液中加入氯化铵,使得溶液中vo

3-与nh

4+

的摩尔比为1:1,再加入乙醇,使其溶液中乙醇与水的质量比为1.5:1,在10℃条件下结晶1h,经离心分离后干燥,得到偏钒酸铵产品,纯度为99.2%,其结晶收率为97%;结晶的母液经精馏分离后,得到乙醇质量分数为90%的馏出液,回用至溶析结晶工序,以及乙醇质量分数为4%的釜残液,釜残液经蒸发浓缩结晶获得副产物氯化钠,回用至钠化焙烧工序中制备偏钒酸钠,蒸发冷凝液回用于溶解钠化焙烧后生成的偏钒酸钠。

40.实施例3在溶析结晶器中,向浓度为0.15 mol/l偏钒酸钠反萃液中加入碳酸铵,使得溶液中vo

3-与nh

4+

的摩尔比为1:1.1,再加入丙酮,使其溶液中丙酮与水的质量比为1:1.1,在35℃条件下结晶2h,经离心分离后干燥,得到偏钒酸铵产品,纯度为99.4%,其结晶收率为97%;结晶的母液经精馏分离后,得到丙酮质量分数为90%的馏出液,回用至溶析结晶工序,以及丙酮质量分数为3%的釜残液,釜残液经蒸发浓缩结晶获得副产物碳酸钠,回用至钠化焙烧工序中制备偏钒酸钠,蒸发冷凝液回用于浸取钠化焙烧后生成的偏钒酸钠。

41.实施例4在溶析结晶器中,向浓度为0.10 mol/l偏钒酸钠反萃液中加入硫酸铵,使得溶液中vo

3-与nh

4+

的摩尔比为1:1.5,再加入乙腈,使其溶液中乙腈与水的质量比为1.4:1,在30℃条件下结晶2h,经离心分离后干燥,得到偏钒酸铵产品,纯度为99.2%,其结晶收率为98%;结晶的母液经精馏分离后,得到乙腈质量分数为80%的馏出液,回用至溶析结晶工序,以及乙腈质量分数为5%的釜残液,釜残液经蒸发浓缩结晶获得副产物硫酸钠,回用至钠化焙烧工序中制备偏钒酸钠,蒸发冷凝液回用于浸取钠化焙烧后生成的偏钒酸钠。

42.实施例5在溶析结晶器中,向浓度为0.09 mol/l偏钒酸钠反萃液中加入硫酸铵,使得溶液中vo

3-与nh

4+

的摩尔比为1:1.4,再加入丙酮,使其溶液中丙酮与水的质量比为1:1.2,在25℃条件下结晶2h,经离心分离后干燥,得到偏钒酸铵产品,纯度为99.1%,其结晶收率为96%;结晶的母液经精馏分离后,得到丙酮质量分数为90%的馏出液,回用至溶析结晶工序,以及丙酮质量分数为3%的釜残液,釜残液经蒸发浓缩结晶获得副产物硫酸钠,回用至钠化焙烧工序中制备偏钒酸钠,蒸发冷凝液回用于浸取钠化焙烧后生成的偏钒酸钠。

43.实施例6在溶析结晶器中,向浓度为0.15 mol/l偏钒酸钠反萃液中加入氯化铵,使得溶液中vo

3-与nh

4+

的摩尔比为1:1.2,再加入乙腈,使其溶液中丙酮与水的质量比为1.2:1,在15℃条件下结晶1.5h,经离心分离后干燥,得到偏钒酸铵产品,纯度为99.4%,其结晶收率为97%;结晶的母液经精馏分离后,得到乙腈质量分数为80%的馏出液,回用至溶析结晶工序,以及乙腈质量分数为4%的釜残液,釜残液经蒸发浓缩结晶获得副产物氯化钠,回用至钠化焙烧工序中制备偏钒酸钠,蒸发冷凝液回用于浸取钠化焙烧后生成的偏钒酸钠。

44.最后需要说明的是,本发明的上述实施例仅是为说明本发明所作的举例,而并非是对本发明实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化和变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1