一种低温共烧陶瓷材料流延用粘合剂及其制备方法与流程

1.本发明属于电子元器件领域,进一步来说涉及ltcc陶瓷材料领域,具体来说,涉及低温共烧陶瓷材料流延用粘合剂及其制备方法。

背景技术:

2.随着微电子技术、计算机、通讯技术等电子信息产业的高速发展,电子元器件的高集成、高速度、高密度、高可靠性和小型化要求越来越高。推动低温共烧陶瓷(low temperature co-fired ceramic,简称ltcc)材料及其技术的快速发展。多层低温共烧陶瓷成型技术中的流延成型工艺已成为电子陶瓷元件、高密度集成电路广泛应用的工艺技术路线。流延工艺中,通过在陶瓷粉体中加入粘合剂、溶剂等,经球磨、过滤后进行真空脱泡处理,获得具有一定黏度范围的流延浆料。浆料在一定压力下通过刮刀与涂有有机硅的pet膜带之间的缝隙而粘在膜带上,经过烘干后形成生坯带。众所周知,流延中成膜所用的粘合剂质量将直接影响成膜质量,从而直接影响电子元件的产品质量。在陶瓷的流延成型中广泛使用的粘结剂是聚乙烯醇缩丁醛,而该树脂的排胶温度大多在550℃左右,这个温度接近了很多玻璃的软化点,对于低温共烧陶瓷来说将会导致大量的碳残留在材料内部结构中,从而恶化性能。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本发明所要解决的技术问题是:解决现有陶瓷流延成型技术中粘结剂的排胶温度过高,接近于很多玻璃的软化点,造成大量的碳残留在材料内部结构中,严重影响低温共烧陶瓷性能的问题。

5.本发明提供的发明构思是,以丙烯酸树脂为基体,通过选用两种不同的丙烯酸树脂,加入二甲苯、乙醇、异丙醇三者的混合溶剂,再添加增塑剂控制树脂的可塑性、韧性以及硬度,以及使用分散剂等改性助剂,在50~85℃水浴温度下对丙烯酸树脂搅拌溶解,从而制成具有一定固含量及黏度的粘合剂。丙烯酸树脂体系粘合剂具有较低的排胶温度,在450℃左右能充分排胶。

6.为此,本发明提供一种低温共烧陶瓷材料流延用粘合剂。以质量份数计,所述粘合剂包括的组分如表1所示:

7.表1粘合剂组分表

8.[0009][0010]

所述溶剂包括二甲苯、乙醇、异丙醇三者的混合溶剂。

[0011]

所述增塑剂包括邻苯二甲酸酯类和癸二酸二丁酯中的至少一种。

[0012]

所述改性剂包括分散剂、消泡剂中的至少一种。

[0013]

所述一种低温共烧陶瓷材料流延用粘合剂的制备方法,包括如下步骤:

[0014]

(1)称取一定质量的溶剂加入搅拌容器中,混合搅拌10分钟~15分钟,转速为200rpm~800rpm;

[0015]

(2)按配比添加增塑剂以及改性剂,继续混合搅拌10分钟~15分钟,转速为200rpm~800rpm;

[0016]

(3)控制温度在50℃~85℃之间,搅拌转速控制在500rpm~1400rpm,按配比徐徐加入甲基丙烯酸乙酯和丙烯酸甲酯;

[0017]

(4)待甲基丙烯酸乙酯和丙烯酸甲酯添加完毕,调整转速至1000rpm~1400rpm,将搅拌容器密封混合搅拌;

[0018]

(5)密封继续搅拌3小时~5小时后停止搅拌,待搅拌容器冷却下来即可获得ltcc电子陶瓷粉体流延用粘合剂。

[0019]

所述的一种低温共烧陶瓷材料流延用粘合剂(ltcc电子陶瓷粉体流延用粘合剂),排胶温度低,适用性强,成膜质量好,能应用于不同ltcc陶瓷粉体及配方在不同膜片厚度下的流延生产,在450℃时粘合剂组分完全能够排尽,有助于提高低温共烧陶瓷的材料性能。

[0020]

本发明技术方案广泛应用于电子陶瓷元件、高密度集成电路等产品的ltcc多层低温共烧陶瓷成型技术领域。

附图说明

[0021]

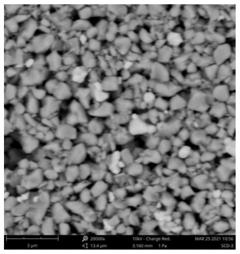

图1为实施例1成膜质量的扫描电镜示意图。

[0022]

图2为实施例2成膜质量的扫描电镜示意图。

[0023]

图3为实施例3成膜质量的扫描电镜示意图。

具体实施方式

[0024]

本专利提供以下三个实施例,其配方见表2。

[0025]

表2粘合剂实施例配方表

[0026][0027]

实施例1:

[0028]

一种粘合剂,其组分如表2所示包括甲基丙烯酸乙酯和丙烯酸甲酯20份、溶剂70份、增塑剂8份、改性剂2份。该实施例的制备方法如下:

[0029]

(1)称量50份无水乙醇、5份二甲苯和5份异丙醇的混合溶剂倒入搅拌罐中,混合搅拌15分钟,转速为600rpm;

[0030]

(2)称量4份邻苯二甲酸丁基苄酯和4份癸二酸二丁酯的混合溶剂倒入步骤一的搅拌罐中,继续混合搅拌10分钟,转速为800rpm;

[0031]

(3)控制温度在55℃,搅拌转速控制在800rpm,按配比徐徐加入甲基丙烯酸和丙烯酸甲酯;

[0032]

(4)待甲基丙烯酸乙酯和丙烯酸甲酯添加完毕,调整转速至1100rpm,将搅拌容器密封混合搅拌;

[0033]

(5)密封继续搅拌3小时后停止搅拌,待搅拌容器冷却下来即可获得电子陶瓷粉体流延用粘合剂。

[0034]

实施例2:

[0035]

一种粘合剂,其组分如表2所示包括甲基丙烯酸乙酯和丙烯酸甲酯25份、溶剂60份、增塑剂8份、改性剂2份。该实施例的制备方法如下:

[0036]

(1)称量27.857份二甲苯、27.857份无水乙醇、4.634份二甲苯和4.634份异丙醇的混合溶剂倒入搅拌罐中,混合搅拌15分钟,转速为600rpm;

[0037]

(2)称量4份邻苯二甲酸丁基苄酯和4份癸二酸二丁酯的混合溶剂倒入步骤一的搅拌罐中,继续混合搅拌10分钟,转速为800rpm;

[0038]

(3)控制温度在65℃,搅拌转速控制在800rpm,按配比徐徐加入甲基丙烯酸和丙烯酸甲酯;

[0039]

(4)待甲基丙烯酸乙酯和丙烯酸甲酯添加完毕,调整转速至1150rpm,将搅拌容器密封混合搅拌;

[0040]

(5)密封继续搅拌4小时后停止搅拌,待搅拌容器冷却下来即可获得电子陶瓷粉体流延用粘合剂。

[0041]

实施例3:

[0042]

一种粘合剂,其组分如表2所示包括甲基丙烯酸乙酯和丙烯酸甲酯30份、溶剂70份、增塑剂8份、改性剂2份。该实施例的制备方法如下:

[0043]

(1)称量25.714份二甲苯、25.714份无水乙醇、4.286份二甲苯和4.286份异丙醇的

混合溶剂倒入搅拌罐中,混合搅拌15分钟,转速为600rpm;

[0044]

(2)称量4份邻苯二甲酸丁基苄酯和4份癸二酸二丁酯的混合溶剂倒入步骤一的搅拌罐中,继续混合搅拌10分钟,转速为800rpm;

[0045]

(3)控制温度在75℃,搅拌转速控制在800rpm,按配比徐徐加入甲基丙烯酸乙酯和丙烯酸甲酯;

[0046]

(4)待甲基丙烯酸乙酯和丙烯酸甲酯添加完毕,调整转速至1200rpm,将搅拌容器密封混合搅拌;

[0047]

(5)密封继续搅拌5小时后停止搅拌,待搅拌容器冷却下来即可获得电子陶瓷粉体流延用粘合剂。

[0048]

本发明对实施例的粘合剂的溶解性、黏度进行测试,其测试方法如下:

[0049]

首先,将粘合剂倒入干净透明的500ml烧杯中进行目测观察,观察时间间隔为2天一次,总共观察15次。

[0050]

其次,使用brookfield粘度计对粘合剂进行黏度测试,转子转速为10rpm。其测试及计算结果如表3所示:

[0051]

表3粘合剂特性测试

[0052]

检测项目实施例1实施例2实施例3溶解性澄清透明无沉淀澄清透明无沉淀澄清透明无沉淀黏度(kcps)4.54.75.1

[0053]

本发明将实施例中的粘合剂应用于低温共烧陶瓷流延成型工艺,对成膜质量及其碳残留量进行了检测,其测试方式如下:

[0054]

对于成膜质量的检测:首先,透光观察膜片质量情况;其次,使用显微镜观察膜片质量情况;最后,使用扫描电镜分析。

[0055]

实施例1的成膜质量扫描电镜图如图1所示,成膜质量好,没有出现大气孔及粘结剂结团现象。

[0056]

实施例2的成膜质量扫描电镜图如图2所示,成膜质量好,可以观察到致密的微观结构。

[0057]

实施例3的成膜质量扫描电镜图如图3所示,成膜质量好,陶瓷粉体分散性好,没有出现大气孔及粉体颗粒结团现象。

[0058]

对于碳残留量的检测:通过烧结试验进行。首先,分别在小坩埚中称取质量为m的粘结剂,分别在350℃、400℃、430℃、450℃、480℃、500℃、550℃进行烧结试验,烧结后去除坩埚后的质量为m’。计算公式为:

[0059][0060]

以上实施例中的排胶率测试及计算结果如表4所示:

[0061]

表4粘合剂的排胶率测试

[0062][0063]

综上所述,本发明解决了现有陶瓷流延成型技术中粘结剂的排胶温度过高,接近于很多玻璃的软化点,造成大量的碳残留在材料内部结构中,严重影响低温共烧陶瓷性能的问题。所述丙烯酸树脂体系粘合剂具有较低的排胶温度,在450℃左右能充分排胶,成膜质量好,陶瓷粉体分散性好,没有出现大气孔及粉体颗粒结团现象。。

[0064]

最后应说明的是:上述实施例仅仅是为清楚地说明所作的举例,本发明包括但不限于以上实施例,这里无需也无法对所有的实施方式予以穷举。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。凡符合本发明要求的实施方案均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1