一种蒸压加气混凝土砌块制备方法与流程

1.本发明涉及蒸压加气混凝土砌块领域,具体涉及一种蒸压加气混凝土砌块制备方法。

背景技术:

2.蒸汽压力加气混凝土是一种新型的多孔轻质节能建筑材料,具有环保、抗震、保温隔音等特点。新墙体材料中蒸压加气混凝土占有重要地位,其主要原材料为石膏、水泥和粉煤灰等,制品的干密度约为混凝土和粘土砖质量的五分之一到三分之一之间,比大多数轻集料混凝土等材料的干密度低。因此,建筑墙体采用蒸压加气混凝土可有效地降低建筑物的自重,降低建筑物梁柱等结构的尺寸,从而实现建筑成本和材料的有效节约。

3.现有技术中多采用粉煤灰为加气混凝土提供二氧化硅,原材料成本较高。我国每年在石英矿石的开采、加工过程中,会产生大量的石英尾渣,石英尾渣往往得不到有效处理,不仅占用大量土地资源、造成大量二氧化硅资源浪费,而且对环境造成极大的污染。石英尾渣中二氧化硅的含量较多,因此,如果能将石英尾渣应用于加气混凝土砌块的生产,将会大大降低原材料的成本。另外,硅酸盐水泥的制造需要消耗大量燃料,并排放大量二氧化碳,全球每年的碳排放中,有5%~8%是在制造水泥的过程中贡献的。因此,找到一种方法来减少蒸压砂加气混凝土砌块中水泥的用量,对保护环境和节能减排尤为重要。

技术实现要素:

4.针对现有技术存在的不足,本发明提供一种蒸压加气混凝土砌块制备方法,改进后的砌块制备方法将石英尾渣原料代替部分粉煤灰,解决了目前石英尾渣废料难以处理的问题,同时降低了砌块的原料成本;利用中性钠盐碱矿渣水泥替代现有技术中的硅酸盐水泥,降低了二氧化碳的排放量,有利于环境保护。

5.为实现上述目的,本发明采用如下技术方案:

6.一种蒸压加气混凝土砌块制备方法,包括以下步骤:

7.步骤s1.按石英尾渣:粉煤灰:石膏:生石灰:水泥的质量比=(35~55):(15~35):(3~6):(14~17):10称取原料,将原料在搅拌机中搅拌均匀,得到混合物料;其中石英尾渣与粉煤灰的质量之和占原料总质量的70%,石膏与生石灰的质量之和占原料总质量的20%;

8.步骤s2.按照水料比=(0.44~0.52),向步骤s1的混合物料中加入水,搅拌均匀,得到混合料浆;

9.步骤s3.向步骤s2中添加一定量的铝粉膏以及外加剂,继续搅拌,得到混合料浆;

10.步骤s4.将步骤s3中的混合料浆浇注入模具,在50℃的环境中静养护4h,拆模后放入蒸压反应釜中进行蒸压养护,即可得到成品蒸压加气混凝土砌块。

11.进一步的,步骤s1中的石英尾渣中二氧化硅的含量不低于95%(质量百分比),含水率不高于6%(质量百分比);石膏中二水硫酸钙的含量不低于95%(质量百分比),200目

筛余为9.9%;生石灰粉灼烧后氧化钙含量不低于95%(质量百分比),200目筛余为9.5%。

12.进一步的,步骤s1中的水泥为中性钠盐碱矿渣水泥。

13.进一步的,步骤s3中的铝粉膏的质量为步骤s1中混合物料的总质量的0.05%~0.1%,所述铝粉膏中的活性铝含量不低于90%,200目筛余为3%。。

14.进一步的,步骤s3中的外加剂为硅油,所述硅油的质量为步骤s1中混合物料的总质量的0.02%~0.03%。

15.进一步的,步骤s4中,蒸压反应釜中的养护制度为,抽真空0.5h,升温升压1h,恒温恒压6h,降压2h,温度控制在190~200℃,恒压压力1.2mpa。

16.与现有技术相比,本发明的有益效果是:

17.(1)石英尾渣中的二氧化硅的含量较高,利用石英尾渣代替一部分粉煤灰,,解决了目前石英尾渣废料难以处理的问题,同时降低了砌块的原料成本;原料配比中,粉煤灰的重量增加能够降低蒸压加气混凝土砌块的容重,因此通过调整石英尾渣与粉煤灰的质量比例,可以得到不同容重的蒸压加气混凝土砌块,产品种类更加丰富。

18.(2)中性钠盐碱矿渣水泥是以矿渣为主要激发对象,硫酸钠为激发剂,并掺入复合硅酸盐水泥、粉煤灰等矿物掺合料作为调节剂的一种碱矿渣水泥。生产过程不需要高温煅烧,基本上无二氧化碳排放,还可以消纳大量的工业废料,减少工业废料对环境的污染。因此以中性钠盐碱矿渣水泥代替现有技术中的水泥,能够更有利于环保。

19.(3)在加气混凝土砌块生产中,生石灰的消化速度对加气混凝土的浇注稳定性具有较大影响,生产加气混凝土中生石灰以9min~15min速度为宜。原料中添加硅油后,可有效延长生石灰的消解速度,浇注稳定性更好。

附图说明

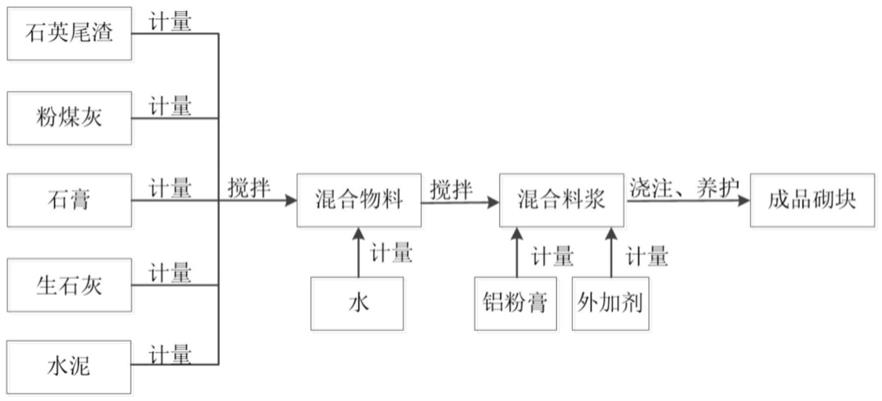

20.图1为本发明一种蒸压加气混凝土砌块制备方法的工艺步骤示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

22.一种蒸压加气混凝土砌块制备方法,包括以下步骤:

23.步骤s1.按石英尾渣:粉煤灰:石膏:生石灰:水泥的质量比=(35~55):(15~35):(3~6):(14~17):10称取原料,将原料在搅拌机中搅拌均匀,得到混合物料;其中石英尾渣与粉煤灰的质量之和占原料总质量的70%,石膏与生石灰的质量之和占原料总质量的20%;

24.步骤s2.按照水料比=(0.44~0.52),向步骤s1的混合物料中加入水,搅拌均匀,得到混合料浆;

25.步骤s3.向步骤s2中添加一定量的铝粉膏以及外加剂,继续搅拌,得到混合料浆;

26.步骤s4.将步骤s3中的混合料浆浇注入模具,在50℃的环境中静养护4h,拆模后放入蒸压反应釜中进行蒸压养护,即可得到成品蒸压加气混凝土砌块。

27.一些实施例中,步骤s1中的石英尾渣中二氧化硅的含量不低于95%(质量百分比),含水率不高于6%(质量百分比);石膏中二水硫酸钙的含量不低于95%(质量百分比),200目筛余为9.9%;生石灰粉灼烧后氧化钙含量不低于95%(质量百分比),200目筛余为9.5%。

28.一些实施例中,步骤s1中的水泥为中性钠盐碱矿渣水泥。

29.一些实施例中,步骤s3中的铝粉膏的质量为步骤s1中混合物料的总质量的0.05%~0.1%,所述铝粉膏中的活性铝含量不低于90%,200目筛余为3%。。

30.一些实施例中,步骤s3中的外加剂为硅油,所述硅油的质量为步骤s1中混合物料的总质量的0.02%~0.03%。

31.一些实施例中,步骤s4中,蒸压反应釜中的养护制度为,抽真空0.5h,升温升压1h,恒温恒压6h,降压2h,温度控制在190~200℃,恒压压力1.2mpa。

32.以下通过具体实施例对本发明的技术方案进一步解释说明。

33.实施例一:

34.步骤s1.按石英尾渣:粉煤灰:石膏:生石灰:水泥的质量比=35:35:3:17:10称取原料,将原料在搅拌机中搅拌均匀,得到混合物料。石英尾渣中二氧化硅的含量不低于95%(质量百分比),含水率不高于6%(质量百分比);石膏中二水硫酸钙的含量不低于95%(质量百分比),200目筛余为9.9%;生石灰粉灼烧后氧化钙含量不低于95%(质量百分比),200目筛余为9.5%。所述水泥为中性钠盐碱矿渣水泥

35.步骤s2.按照水料比=0.44,向步骤s1的混合物料中加入水,搅拌均匀,得到混合料浆;

36.步骤s3.向步骤s2中添加一定量的铝粉膏以及外加剂,继续搅拌,得到混合料浆。所述铝粉膏的质量为步骤s1中混合物料的总质量的0.05%,所述铝粉膏中的活性铝含量不低于90%,200目筛余为3%。所述外加剂为硅油,所述硅油的质量为步骤s1中混合物料的总质量的0.02%。

37.步骤s4.将步骤s3中的混合料浆浇注入模具,在50℃的环境中静养护4h,拆模后放入蒸压反应釜中进行蒸压养护,即可得到成品蒸压加气混凝土砌块。蒸压反应釜中的养护制度为,抽真空0.5h,升温升压1h,恒温恒压6h,降压2h,温度控制在190~200℃,恒压压力1.2mpa。

38.实施例二:

39.步骤s1.按石英尾渣:粉煤灰:石膏:生石灰:水泥的质量比=55:15:6:14:10称取原料,将原料在搅拌机中搅拌均匀,得到混合物料。石英尾渣中二氧化硅的含量不低于95%(质量百分比),含水率不高于6%(质量百分比);石膏中二水硫酸钙的含量不低于95%(质量百分比),200目筛余为9.9%;生石灰粉灼烧后氧化钙含量不低于95%(质量百分比),200目筛余为9.5%。所述水泥为中性钠盐碱矿渣水泥。

40.步骤s2.按照水料比=0.52,向步骤s1的混合物料中加入水,搅拌均匀,得到混合料浆。

41.步骤s3.向步骤s2中添加一定量的铝粉膏以及外加剂,继续搅拌,得到混合料浆。所述铝粉膏的质量为步骤s1中混合物料的总质量的0.1%,所述铝粉膏中的活性铝含量不低于90%,200目筛余为3%。所述外加剂为硅油,所述硅油的质量为步骤s1中混合物料的总

质量的0.03%。

42.步骤s4.将步骤s3中的混合料浆浇注入模具,在50℃的环境中静养护4h,拆模后放入蒸压反应釜中进行蒸压养护,即可得到成品蒸压加气混凝土砌块。蒸压反应釜中的养护制度为,抽真空0.5h,升温升压1h,恒温恒压6h,降压2h,温度控制在190~200℃,恒压压力1.2mpa。

43.以上显示和描述了本发明的基本原理、主要特征及优点。前、后、左、右、末端、前端等方位指示词仅为说明结构,非限定。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1