火电厂重型装备修补用碳化硅材料的制备及应用方法与流程

1.本发明涉及碳化硅耐磨材料领域,具体涉及一种重型机械设备超硬材料修补用的碳化硅复合材料的制备方法,更具体地,本发明还涉及所述一种重型机械设备超硬材料修补用的碳化硅复合材料应用。

背景技术:

2.在能源、冶金、化工生产等重工业行业中,为输送流体,循环泵及叶轮是必不可少的重型装备装备。在一些工业中,例如脱硫工艺流程中,循环泵及重型装备长时间暴露在酸性、粉尘的环境,其运行的条件恶劣,输送介质中常常含有固体颗粒物和酸性腐蚀物,长时间使用会导致叶轮严重磨损或者腐蚀,直接影响工业生产系统的正常运行。fgd工艺中,循环泵使用寿命仅为其设计寿命的一半不到。同时循环泵作为核心部件,其价格昂贵,泵的一些零件部件,例如叶轮当出现了各种磨损和腐蚀时,如果不能修补的话,造成维护成本高。

3.现有技术中,存在一些循环泵叶轮的常规修复方法主要是采用涂覆修复材料进行修补。通常在叶轮的表面或腐蚀处敷一层耐磨、耐蚀的修补材料层与基体产生冶金结合,使得叶轮恢复至原来的形状,并相应提高其耐磨性及抗腐蚀性。

4.美国专利us2005031870公开了一种可以用来增韧塑料的复合材料粉末。该复合材料粉末通过将粉末状橡胶与无机粒子复合而形成。然后,可以将该复合材料粉末与包括环氧树脂的塑料基质共混,得到增韧的塑料。可以将改复合材料用于金属部件表面修复。

5.德国一家公司在cn101955336公开了一种用于修补和保护金属表面的复合材料,所述复合材料包含填料物质和粘合剂,其中使用碳化硅填料物质作为基础,同时使用环氧树脂作为粘合剂。通过加入特别细粒径的陶瓷氧化物,同时至少部分增大了碳化硅的粒径,提高了复合材料的抗磨损性和可加工性。本发明基于圆的、细的氧化物颗粒可以填入明显较大的碳化硅颗粒之间的空隙中,因而碳化硅颗粒之间可以很好地流动。

6.中国专利cn108821652a提供了一种防腐耐磨碳化硅胶及其设备修复方法,该防腐耐磨碳化硅胶包括以下重量份的原料:纳米碳化硅40-60份;改性陶瓷微粒25-35份;结合剂10-25份;焦宝石粉1-3份;玻璃粉5-7份;糊精粉1.5-3份。本发明以纳米碳化硅为基体原料,添加改性陶瓷微粒,利用纳米碳化硅具有强度高、抗氧化、耐腐蚀、导热性好及热膨胀系数低等特性,结合改性陶瓷微粒的强度、耐磨性能、亲水性和分散性,可以有效提高防腐耐磨碳化硅胶孔隙率,降低粉体在与纳米碳化硅结合时形成团聚体,使纳米碳化硅与改性陶瓷微粒结合更加紧密,使得防腐耐磨碳化硅胶具备良好的耐磨效果。

7.中国专利cn104592860a本发明公开了一种新型碳化硅抗磨修复涂料,属于化工防腐技术领域,包括甲组分和乙组分,所述甲组分的原料配比的重量百分比为:环氧树脂15%-30%、碳化硅50%-70%、二氧化硅2%-10%、纤维1.5%-7%、填充剂5%-10%、偶联剂1.5%-3.5%、增韧剂5%-15%;所述乙组分的原料配比的重量百分比为:固化剂15%-25%、聚硫橡胶3%-10%、碳化硅50%-60%、二氧化硅2%-10%、促进剂5%-10%、增韧剂5%-15%、填充剂5%-10%、纤维1.5%-7%;所述甲组分和乙组分的混合比例为3:1。本发

明涂料强度高、粘接力强、成本低、防腐性优良。该发明还公开了一种上述涂料的使用用于修改金属部件表面的方法。

8.目前虽然现有技术中存在对一些重型机械超硬材料设备的受腐蚀部件修复的材料及方法,但是依然存在一些的问题和不足,例如修补后的表面材料脆性大,抗冲击性能差;修补的厚度不易控制,厚度不够均匀;另外修补材料与基体金属的不相容性,导致叶轮叶片热变形;复合材料存在与基体的结合强度低等等。因此,亟需提供一种专门适合重型机械设备修补用的碳化硅耐磨材料及制备工艺的技术。

技术实现要素:

9.本发明旨在提供一种专门适用于重型机械设备修补用的碳化硅耐磨材料及其制备方法,及其应用方法,具有高耐磨性、抗腐蚀性,与基体结合强度高,成分均匀。

10.本技术的发明人为解决现有技术的问题,采用碳化硅为基体填料的复合材料来制备一种重型机械设备修补用的碳化硅耐磨材料。碳化硅本身为是一种高硬度、高耐磨性、低摩擦系数、强抗氧化性、热稳定性好、热膨胀系数低的工业陶瓷材料。

11.同时,采用环氧树脂为主要的粘合剂成分。环氧树脂为常见的树脂胶材料之一。本技术利用环氧树脂与碳化硅填料等成分形成三维网状物,由于无机填料碳化硅的加入,整个材料体系会呈现出玻璃状自支撑网络结构,从而体系表现出优异的耐磨性和耐腐蚀性、良好的粘合力。同时,通过铸造工艺的控制,得到的碳化硅-环氧树脂复合材料,硬度高且耐腐蚀、耐磨蚀性能强。

12.现有技术的碳化硅复合材料在硬度上有足够的保证,但往往脆性,抗冲击性能差。本技术的发明人,通过实验发现其影响脆性往往是碳化硅复合材料(受树脂聚合物影响大)表现的玻璃化转变温度tg。针对现有技术中碳化硅复合材料的玻璃化转变温度往往较大(大于100

°

c),当处在tg区间或以下的环氧树脂是脆性的,因此高玻璃化转变温度下的碳化硅环氧树脂复合材料其抗冲击强度的下降,给碳化硅复合材料的应用,特别在是重型机械材料上的修补应用造成了限制。因此本技术通过,在碳化硅-环氧树脂复合材料在机械上修补应用时,添加一定成分的固化剂后,同时加入抑制剂,阻止碳化硅复合材料中环氧树脂与固化剂之间的过度反应,从而抑制环氧树脂的过度交联聚合,进而阻止树脂聚合物的tg温度过高。碳化硅树脂聚合物的tg降低,对提高其聚合物在重型机械装备工作状态下的脆性有很大的帮助。

13.优选的,本技术修补机械装备表面时采用阳离子季铵盐对碳化硅树脂聚合物复合材料固化进行调节。阳离子季铵盐在聚合物交联过程中,其阳离子产生的电荷,会被环氧树脂的长链吸附,使得季铵盐的碳链与环氧树脂基体相容性增强,提高季铵盐与环氧树脂基体的混合的均匀性同时,也抑制了环氧树脂基体之间的交联。更优选的,控制上述阳离子季铵盐的在树脂中的含量,以控制固化交联时的平衡。

14.具体地,本发明提供一种火电厂重型装备超硬材料修补用的碳化硅复合物材料的制备方法,具体包括如下步骤:步骤1)真空搅拌:碳化硅与环氧树脂在真空环境下进行搅拌混合,其中碳化硅与环氧树脂比例为50-80:20-50,真空环境是在带有高速旋转叶片的真空搅拌罐中进行的;步骤2)真空浇铸:球形真空容器内控制温度在50-70℃,将浇铸模具置于球形真空

容器内,抽出球形真空容器内空气,至真空度低于0.5t,然后密闭球形真空容器;将步骤1)中完成真空搅拌的真空搅拌罐的物料出口与所述球形真空容器的中间包进料口进行连接,用橡胶圈密封连接处后,用支架将真空搅拌罐固定在球形真空容器的上方;再补充抽真空负压10-20min后,打开连接处的阀门,进行浇铸,浇铸后,进行降温,补气;整个浇铸过程中,保持真空搅拌罐运行直至浇铸工序完成;步骤3)脱模:完成真空浇铸后,卸除固定支架以及真空搅拌罐,松开球形真空容器的紧固螺栓,然后启动吊重装置,将球形真空容器在垂直方向上吊起;步骤4)装罐包装:脱膜后碳化硅环氧树脂复合材料呈现膏状,进行流水线上装罐、并包装。

15.在一些实施例中,环氧树脂选自聚丁二烯聚环氧化物、聚乙二醇二环氧乙烷甲基醚、甲基丙烯酸缩水甘油酯聚合物的一种或其组合。

16.在一些实施例中,搅拌温度控制在25-40℃。

17.在一些实施例中,所述浇铸模具根据后期应用的成型需要选择形状,当仅制备碳化硅树脂复合材料时,选择任意开口的容器模具;当需要制备特定机械装备用部件时,选择特定形状的浇铸模具直接成型。

18.具体地,本发明还提供一种火电厂重型装备超硬材料修补用的碳化硅复合材料在修补重型机械部件时的应用方法,具体包含如下步骤:步骤一、磨损表面焊接、打孔处理:针对重型装备的磨损表面处进行焊接不锈钢网孔板,然后在磨损处表面进行打孔处理;步骤二、清洗及喷砂处理:采用丙酮清洗待修复表面的油污及杂质,清洗完毕后,使用干燥热空气进行吹扫;然后对水泵的待修复表面进行喷砂处理,喷砂精度为sa3级,喷砂处理后的表面粗糙度为10μm~50μm;步骤三、准备修复涂层:将碳化硅树脂复合材料倒出备用,依次添加固化剂、抑制剂,进行搅拌均匀混合,形成涂层所用的膏;其中混合比例为碳化硅环氧树脂复合物、固化剂、抑制剂的比例为:100:10-25:5-10;步骤四、涂覆处理:于待修复表面先涂覆底胶,然后涂覆所述膏状体形成修复涂层;涂覆修复时,在磨损表面材料涂覆厚度不少于3-5mm,且保证加工余量不少于3mm,修复涂层保证压实且均匀;步骤五、固化和热处理:将步骤四得到的涂覆修复涂层的重型装备置于室温下静置10小时以上进行固化,然后将重型装备移至箱式炉进行热处理;步骤六:平衡测试:修复后的重型装备在150-200rpm转速下作静平衡测试,完成最终的修复工作。

19.在一些实施例中,所述磨损表面的缺失严重处焊接2.5mm网孔板作加固造型处理,不严重的焊接1mm的网孔板作贴片处理。

20.在一些实施例中,底胶涂覆完成后,室温下静置3~4小时,再涂覆修复涂层膏状体。

21.在一些实施例中,所述固化剂为酚甲醛树脂、溴化酚醛树脂、氨基甲醛树脂、氨基苯甲酸酯的一种或其组合。

22.在一些实施例中,所述抑制剂为阳离子季铵盐。

23.在一些实施例中,所述阳离子季铵盐选自具有十八烷基、十六烷基、十四烷基或十二烷基部分的季铵盐,具体地包括十八烷基三甲基铵盐,十六烷基三甲基铵盐,二(十六烷基)二甲基铵盐,十四烷基三甲基铵盐的溴化盐或氯化盐一种或其组合。

24.有益效果相比现有技术,本发明具有如下的技术效果:本发明中,修复重型装备表面磨损处时在碳化硅树脂材料中,掺入抑制剂,能降低本发明修复后重型装备表面修补处的玻璃化转化温度,从而抑制树脂组合物易脆性。同时与现有技术相比,本发明的修复碳化碳树脂材料也同时具有优异的耐磨与粘结性能,固化过程可控,热处理工艺消除工件表面应力,以防止后期变形以及热胀冷缩引起的异质界面处的裂纹。本发明修复工艺简单,延长了叶片的使用寿命,同时,耐磨修复涂层的表面光洁顺滑,耐磨,耐腐蚀性也达到相应的工作标准。

附图说明

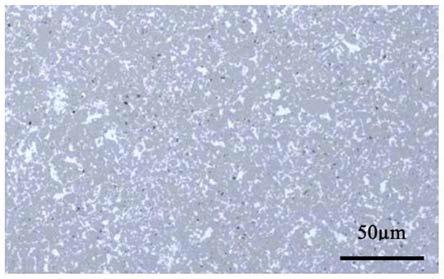

25.附图1为本发明碳化硅环氧树脂复合材料的sem照片;附图2为本发明修复磨损重型装备表面时前期处理的示意图;附图3为本发明修复磨损重型装备表面涂覆本发明碳化硅环氧树脂材料时的示意图。

26.附图4为本发明修复磨损重型装备表面涂覆本发明碳化硅环氧树脂材料热处理后的示意图。

具体实施方式

27.在下文中更详细地描述了本发明以有助于对本发明的理解。

28.所属领域的技术人员将认识到:本发明所描述的化学反应可以用来合适地制备许多本发明的其他化合物,且用于制备本发明的化合物的其它方法都被认为是在本发明的范围之内。例如,根据本发明那些非例证的化合物的合成可以成功地被所属领域的技术人员通过修饰方法完成,如适当的保护干扰基团,通过利用其他已知的试剂除了本发明所描述的,或将反应条件做一些常规的修改。另外,本发明所公开的反应或已知的反应条件也公认地适用于本发明其他化合物的制备。

29.本发明提供一种火电厂重型装备超硬材料修补用的碳化硅环氧树脂复合材料的制备方法,包括如下步骤:步骤1)真空搅拌:碳化硅与环氧树脂在真空环境下进行搅拌混合,其中碳化硅与环氧树脂比例为50-80:20-50,真空环境是在带有高速旋转叶片的真空搅拌罐中进行的;步骤2)真空浇铸:球形真空容器内控制温度在50-70℃,将浇铸模具置于球形真空容器内,抽出球形真空容器内空气,至真空度低于0.5t,然后密闭球形真空容器;将步骤1)中完成真空搅拌的真空搅拌罐的物料出口与所述球形真空容器的中间包进料口进行连接,用橡胶圈密封连接处后,用支架将真空搅拌罐固定在球形真空容器的上方;再补充抽真空负压10-20min后,打开连接处的阀门,进行浇铸,浇铸后,进行降温,补气;整个浇铸过程中,保持真空搅拌罐运行直至浇铸工序完成;

步骤3)脱模:完成真空浇铸后,卸除固定支架以及真空搅拌罐,松开球形真空容器的紧固螺栓,然后启动吊重装置,将球形真空容器在垂直方向上吊起;步骤4)装罐包装:脱膜后碳化硅环氧树脂复合材料呈现膏状,进行流水线上装罐、并包装。

30.更进一步的,根据机械所用部件的形状以及工作需要,可以直接利用真空搅拌,浇铸,制备设定形状的零部件。

31.例如,一种利用碳化硅环氧树脂复合浇铸成型的循环泵内衬的方法,包括如下步骤:步骤1)真空搅拌:碳化硅与环氧树脂在真空环境下进行搅拌混合,其中碳化硅与环氧树脂比例为50-80:20-50,真空环境是在带有高速旋转叶片的真空搅拌罐中进行的;步骤2)真空浇铸:控制球形真空容器内的温度在50-70℃,将浇铸模具置于球形真空容器内,抽出球形真空容器内空气,至真空度低于0.5t,然后密闭球形真空容器;将步骤1)中完成真空搅拌的真空搅拌罐的物料出口与所述球形真空容器的中间包进料口进行连接,用橡胶圈密封连接处后,用支架将真空搅拌罐固定在球形真空容器的上方;再补充抽真空负压10-20min后,打开连接处的阀门,进行浇铸,浇铸后,进行降温,补气;整个浇铸过程中,保持真空搅拌罐运行直至浇铸工序完成;所述浇铸模具设置为循环泵内衬模具;步骤3)固化:将浇铸完成后的碳化硅环氧树脂复合物静置在模具中,保持30-60min,然后将球形真空容器内的温度上升到125-150℃,保温30min,然后再次升温至190-200℃,保温1-2h;步骤4)脱模:完成固化后,卸除固定支架以及真空搅拌罐,松开球形真空容器的紧固螺栓,然后启动吊重装置,将球形真空容器在垂直方向上吊起;步骤5)机加工成型:根据火电厂重型装备使用的具体需要,利于刀具进行机加工、打孔、打磨,加工成不同的形状和结构。

32.上述固化过程中,预先的保温程序的目的,在碳化硅环氧树脂复合物完全固化前排气,避免形成复合物内的气体无法排出,在成型后内衬内部形成砂眼,影响内衬的强度和性能。

33.将本发明的碳化硅复合材料固化后的样品表面光滑,平整,无明显气孔,其sem电镜照片如图1所示,其表明碳化硅树脂复合材料中,碳化硅颗粒大小一致,在树脂中的分布也比较均匀,同时微观结构下也未含有大面积、孔径大、连续的气孔。这种微观形貌的复合材料是能够保证其后期使用在修复叶片表面耐磨性及耐腐蚀性。

34.本发明还提供一种火电厂重型装备超硬材料修补用的碳化硅复合材料在修补重型机械部件时的应用方法,具体包含如下步骤;步骤一、磨损表面焊接、打孔处理:针对重型装备(叶轮)100的磨损表面处102进行焊接不锈钢网孔板104,然后在磨损处表面进行打孔处理,该处形成分散的厚度均匀的孔106。一般操作过程中,在重型装备表面缺失严重处且需要承重的焊接1-3mm网孔板作加固造型处理,不严重的焊接1mm的网孔板作为厚度补偿贴片。焊接完成以后,需要在焊接面积处进行打孔处理,打孔的深度在不超过0.5mm,其示意图为附图2所示。打孔的目的,一是消除叶片内部的应力集中,二是提高之后的修补材料涂覆时的附着力。

35.步骤二、清洗及喷砂处理:采用丙酮清洗待修复表面的油污及杂质,清洗完毕后,使用干燥热空气进行吹扫;然后对水泵的待修复表面进行喷砂处理,喷砂精度为sa3级,喷砂处理后的表面粗糙度为10μm~50μm;在实际操作过程中,修补工艺尤其关键,其影响着修复后,修补材料与部件结合处的结合力以及整个部件的性质。

36.步骤三、准备修复涂层:将碳化硅树脂复合材料倒出备用,依次添加固化剂、抑制剂,进行搅拌均匀混合,形成涂层所用的膏;其中混合比例为碳化硅环氧树脂复合物、固化剂、抑制剂的比例为:100:10-25:5-10;步骤四、涂覆处理:于待修复表面先涂覆底胶,然后涂覆所述膏状体形成修复涂层;涂覆修复时,在磨损表面材料涂覆厚度不少于3-5mm,且保证加工余量不少于3mm,修复涂层保证压实且均匀;底胶涂覆完成后,室温下静置3~4小时,再涂覆修复涂层膏状体。

37.最终修复涂层涂覆完成后的重型装备的示意图如图3所示。

38.步骤五、固化和热处理:将步骤四得到的涂覆修复涂层的重型装备置于室温下静置10小时以上进行固化,然后将重型装备移至箱式炉进行热处理;固化和热处理后的重型装备的示意图如图4所示,基本固化后的修复材料表面更加光滑平整,与重型装备整体结合紧密。

39.步骤六:平衡测试:修复后的重型装备在150-200rpm转速下作静平衡测试,完成最终的修复工作。

40.本发明,环氧树脂可以是任何类型的环氧树脂,即包括任何含有一个或多个反应性环氧乙烷基团的物质。可以包括单官能的环氧树脂、多官能环氧树脂,以及它们的组合。单体和聚合物的环氧树脂可以是脂环族、芳族或杂环的环氧树脂。聚合物环氧树脂包括具有末端环氧基团的线型聚合物(例如,聚乙二醇二环氧乙烷甲基醚),聚合物骨架的环氧乙烷单元(例如,聚丁二烯聚环氧化物)和具有侧基环氧基团的聚合物(例如,甲基丙烯酸缩水甘油酯聚合物或共聚物)。环氧化物可以是纯的化合物,但通常是每个分子中含有一个、两个或更多个环氧基团的混合物或化合物。也可是它们的混合物。在本发明中,环氧树脂固化交联是指,环氧树脂在特定条件下与酸酐、有机酸、氨基树脂、酚醛树脂反应,或与本身的环氧基团反应而产生交联。

41.本发明,固化剂可以选自具有活性基团的任何化合物,该活性基团与环氧树脂的环氧基团是起反应的。具体地,固化剂可以包括胺、氨或铵基和它们的衍生物;含氧化合物的聚酯,酸酐,酚甲醛树脂,溴化酚醛树脂,氨基-甲醛树脂,苯酚,双酚a;也可以是它们的混合物,例如,可以使用多胺,双氰胺,二氨基二苯砜和它们的异构体,氨基苯甲酸酯,各种酸酐,和甲酚醛树脂。

42.本发明,抑制剂可以选择为阳离子季铵盐。所述阳离子季铵盐选自具有十八烷基、十六烷基、十四烷基或十二烷基部分的季铵盐,包括十八烷基三甲基铵盐,十六烷基三甲基铵盐,二(十六烷基)二甲基铵盐,十四烷基三甲基铵盐。也可以是它们的混合物。

43.实施例:一种火电厂重型装备超硬材料修补用的碳化硅复合材料以及其在修补重型机械部件时的应用方法,

具体包含如下步骤;步骤1)真空搅拌:碳化硅与环氧树脂在真空环境下进行搅拌混合,其中碳化硅与环氧树脂比例为80:20,真空环境是在带有高速旋转叶片的真空搅拌罐中进行的;环氧树脂选自聚乙二醇二环氧乙烷甲基醚;步骤2)真空浇铸:球形真空容器内控制温度在60℃,将浇铸模具置于球形真空容器内,抽出浇铸模具内空气,至真空度低于0.5t,然后密闭球形真空容器;将步骤1)中完成真空搅拌的真空搅拌罐的物料出口与所述球形真空容器的中间包进料口进行连接,用橡胶圈密封连接处后,用支架将真空搅拌罐固定在球形真空容器的上方;再补充抽真空负压10min后,打开连接处的阀门,进行浇铸,浇铸后,进行降温,补气;整个浇铸过程中,保持真空搅拌罐运行直至浇铸工序完成;步骤3)脱模:完成真空浇铸后,卸除固定支架以及真空搅拌罐,松开球形真空容器的紧固螺栓,然后启动吊重装置,将球形真空容器在垂直方向上吊起;步骤4)装罐包装:脱膜后碳化硅环氧树脂复合材料呈现膏状,进行流水线上装罐、并包装。

44.应用修补装备磨损表面时,包括以下步骤:步骤一、磨损表面焊接、打孔处理:针对重型装备的磨损表面处进行焊接不锈钢网孔板,然后在磨损处表面进行打孔处理;步骤二、清洗及喷砂处理:采用丙酮清洗待修复表面的油污及杂质,清洗完毕后,使用干燥热空气进行吹扫;然后对水泵的待修复表面进行喷砂处理,喷砂精度为sa3级,喷砂处理后的表面粗糙度为10μm;步骤三、准备修复涂层:将碳化硅树脂复合材料倒出备用,依次添加固化剂、抑制剂,进行搅拌均匀混合,形成涂层所用的膏;其中混合比例为碳化硅环氧树脂复合物、固化剂、抑制剂的比例为:100:15:5;固化剂选择氨基苯甲酸酯,抑制剂选自十六烷基三甲基氯化铵;步骤四、涂覆处理:于待修复表面先涂覆底胶,然后涂覆所述膏状体形成修复涂层;涂覆修复时,在磨损表面材料涂覆厚度不少于3mm,且保证加工余量不少于3mm,修复涂层保证压实且均匀;底胶涂覆完成后,室温下静置3小时,再涂覆修复涂层膏状体;步骤五、固化和热处理:将步骤四得到的涂覆修复涂层的重型装备置于室温下静置10小时进行固化,然后将重型装备移至箱式炉进行热处理;步骤六:平衡测试:修复后的重型装备在150-200rpm转速下作静平衡测试,完成最终的修复工作。

45.对比例:一种火电厂重型装备超硬材料修补用的碳化硅复合材料成分相同,其在修补重型机械部件时的应用方法,涂覆重型装备磨损表面时,仅添加固化剂,未添加本实施例的抑制剂。

46.性能测试对比:将实施例与对比例得到的磨损修复表面完成后,对表面修复处的玻璃转化温度以及,莫氏硬度,重量损失,裂纹及断面形貌进行性能测试。结果如表1所示。

47.表1

可见,本发明一种火电厂重型装备超硬材料修补用的碳化硅复合材料在修补重型机械部件时,添加本发明的抑制剂后修复效果好。重量损失反应了耐磨以耐腐蚀性能的综合能力,最主要的是,本发明添加抑制剂使tg温度降低,考虑脱硫工艺的常期高温工作环境,tg温度的降低,也改善了修补表面处的断裂脆性,延长了重型装备的使用寿命。

48.以上描述了本发明优选实施方式,然其并非用以限定本发明。本领域技术人员对在此公开的实施方案可进行并不偏离本发明范畴和精神的改进和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1