一种盐浴淬火炉用高强度浇注料的制作方法

1.本发明涉及耐火材料技术领域,尤其涉及一种盐浴淬火炉用高强度浇注料。

背景技术:

2.在机械制造领域,淬火是一种常用的工艺,其主要作用是通过冷却改变工件内部的组织结构,从而达到对工件性能进行调节的目的。常见的淬火工艺有空冷淬火、风冷淬火、水冷淬火、油冷淬火、盐浴淬火等,其中盐浴淬火是应用熔融状态的盐对工件进行加热淬火的工艺,在淬火工艺中具有非常重要的地位。由于在盐浴淬火中需要接触高温的熔盐,因此,对盐浴淬火炉用耐火材料提出了很高的性能要求,不仅需要其具有优良的抗侵蚀性能,能够缓解熔盐对耐火材料的侵蚀过程,从而延长其淬火炉的使用寿命,还需要具有良好的机械强度和耐高温性能。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了一种盐浴淬火炉用高强度浇注料。

4.本发明提出的一种盐浴淬火炉用高强度浇注料,包括下述质量份的原料:莫来石60-80份、刚玉20-30份、多孔sio2包覆al2o3微粉3-5份、sic微粉0.5-1份、硅溶胶5-8份。

5.优选地,所述多孔sio2包覆al2o3微粉的制备方法为:将无水乙醇、氨水和水混合得到溶剂,然后加入al2o3微粉和十六烷基三甲基溴化铵分散均匀,再加入正硅酸乙酯在常温下搅拌反应,反应结束后过滤,将滤饼干燥后煅烧处理,即得。

6.优选地,所述al2o3微粉、十六烷基三甲基溴化铵和正硅酸乙酯的质量比为10:(0.1-0.2):(1-3)。

7.优选地,所述正硅酸乙酯与溶剂的比例为1g:(8-10)ml,所述溶剂由无水乙醇、氨水和水按体积比为(1-3):(2-5):(3-5)混合得到。

8.优选地,所述煅烧的温度为450-550℃,煅烧的时间为1-5h。

9.优选地,所述al2o3微粉的粒径≤0.043mm。

10.优选地,所述莫来石由粒径大于5mm且小于等于8mm的莫来石、粒径大于3mm且小于等于5mm的莫来石、粒径大于1mm且小于等于3mm的莫来石和粒径小于等于0.074mm的莫来石按质量比为(1-2):(1.5-2.5):(1-2):(2.5-3)组成。

11.优选地,所述刚玉由粒径大于等于1mm且小于等于3mm的刚玉和粒径小于等于0.074mm的刚玉按质量比为(0.5-1.5):1组成。

12.优选地,所述sic微粉的粒径为5-15μm。

13.优选地,所述硅溶胶的固含量为20-30%。

14.本发明的有益效果如下:

15.本发明通过将十六烷基三甲基溴化铵对al2o3微粉进行表面改性,同时正硅酸乙酯在溶剂中发生水解,在碱性条件下通过静电吸附作用在al2o3微粉包覆一层sio2壳层,再通过煅烧除去十六烷基三甲基溴化铵,形成多孔结构,从而得到多孔sio2包覆的al2o3微粉,能

在高温煅烧时促进sio2与al2o3反应而在试样内形成均匀分布的莫来石物相,从而起到提高机械强度的效果,并通过添加适当sic微粉,利用sic在高温下表面被氧化成液相sio2膜,可以封闭试样内的气孔,促进试样的烧结致密化,进一步提高材料的机械强度。本发明的浇注料不仅具有优良的抗侵蚀能力,而且机械强度高,耐高温稳定性好,其在高温下可以保持良好的机械强度,有助于延长盐浴淬火炉的使用寿命。

具体实施方式

16.下面,通过具体实施例对本发明的技术方案进行详细说明。

17.实施例1

18.一种盐浴淬火炉用高强度浇注料,包括下述质量份的原料:莫来石60份、刚玉30份、多孔sio2包覆al2o3微粉3份、sic微粉0.5份、固含量为20%的硅溶胶5份。

19.多孔sio2包覆al2o3微粉的制备方法为:将无水乙醇、氨水和水按体积比为1:2:3混合得到溶剂,然后加入al2o3微粉和十六烷基三甲基溴化铵分散均匀,再加入正硅酸乙酯在常温下搅拌反应,反应结束后过滤,将滤饼在80℃下干燥4h后,在450℃下煅烧处理5h,即得,其中al2o3微粉、十六烷基三甲基溴化铵和正硅酸乙酯的质量比为10:0.1:1,正硅酸乙酯与溶剂的比例为1g:8ml,al2o3微粉的粒径≤0.043mm。

20.莫来石由粒径大于5mm且小于等于8mm的莫来石、粒径大于3mm且小于等于5mm的莫来石、粒径大于1mm且小于等于3mm的莫来石和粒径小于等于0.074mm的莫来石按质量比为1:1.5:1:2.5组成;刚玉由粒径大于等于1mm且小于等于3mm的刚玉和粒径小于等于0.074mm的刚玉按质量比为0.5:1组成;sic微粉的粒径为5-15μm。

21.上述浇注料的制备方法为:

22.按质量份称取莫来石、刚玉、多孔sio2包覆al2o3微粉和sic微粉,加入搅拌机中干混均匀,然后加入硅溶胶充分搅拌均匀,即得。

23.实施例2

24.一种盐浴淬火炉用高强度浇注料,包括下述质量份的原料:莫来石75份、刚玉25份、多孔sio2包覆al2o3微粉4份、sic微粉0.75份、固含量为25%的硅溶胶6份。

25.多孔sio2包覆al2o3微粉的制备方法为:将无水乙醇、氨水和水按体积比为2:4:4混合得到溶剂,然后加入al2o3微粉和十六烷基三甲基溴化铵分散均匀,再加入正硅酸乙酯在常温下搅拌反应,反应结束后过滤,将滤饼在85℃下干燥3h后,在500℃下煅烧处理3h,即得,其中al2o3微粉、十六烷基三甲基溴化铵和正硅酸乙酯的质量比为10:0.15:2,正硅酸乙酯与溶剂的比例为1g:9ml,al2o3微粉的粒径≤0.043mm。

26.莫来石由粒径大于5mm且小于等于8mm的莫来石、粒径大于3mm且小于等于5mm的莫来石、粒径大于1mm且小于等于3mm的莫来石和粒径小于等于0.074mm的莫来石按质量比为1.5:2:1.5:2.8组成;刚玉由粒径大于等于1mm且小于等于3mm的刚玉和粒径小于等于0.074mm的刚玉按质量比为1:1组成;sic微粉的粒径为5-15μm。

27.上述浇注料的制备方法同实施例1。

28.实施例3

29.一种盐浴淬火炉用高强度浇注料,包括下述质量份的原料:莫来石80份、刚玉30份、多孔sio2包覆al2o3微粉5份、sic微粉1份、固含量为30%的硅溶胶8份。

30.多孔sio2包覆al2o3微粉的制备方法为:将无水乙醇、氨水和水按体积比为3:2:3混合得到溶剂,然后加入al2o3微粉和十六烷基三甲基溴化铵分散均匀,再加入正硅酸乙酯在常温下搅拌反应,反应结束后过滤,将滤饼在90℃下干燥2h后,在550℃下煅烧处理1h,即得,其中al2o3微粉、十六烷基三甲基溴化铵和正硅酸乙酯的质量比为10:0.2:3,正硅酸乙酯与溶剂的比例为1g:10ml,al2o3微粉的粒径≤0.043mm。

31.莫来石由粒径大于5mm且小于等于8mm的莫来石、粒径大于3mm且小于等于5mm的莫来石、粒径大于1mm且小于等于3mm的莫来石和粒径小于等于0.074mm的莫来石按质量比为2:2.5:2:3组成;刚玉由粒径大于等于1mm且小于等于3mm的刚玉和粒径小于等于0.074mm的刚玉按质量比为1.5:1组成;sic微粉的粒径为5-15μm。

32.上述浇注料的制备方法同实施例1。

33.对比例1

34.对比例1与实施例1的区别仅为:采用粒径≤0.043mm的al2o3微粉代替多孔sio2包覆al2o3微粉。

35.上述浇注料的制备方法为:

36.按质量份称取莫来石、刚玉、al2o3微粉和sic微粉,加入搅拌机中干混均匀,然后加入硅溶胶充分搅拌均匀,即得。

37.试验例

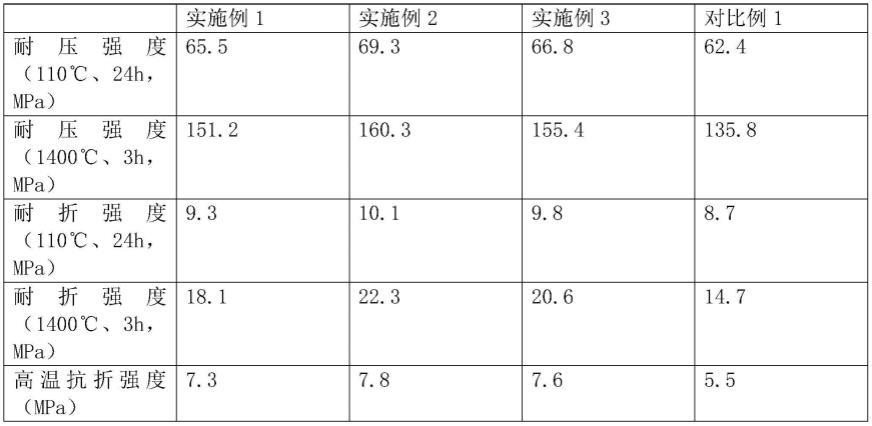

38.分别将实施例1-3和对比例1制得的浇注料浇注成型,常温养护24h,然后脱模,制成试样,依次进行110℃、24h干燥处理和1400℃、3h煅烧处理,分别测试试样在110℃、24h处理、1400℃、3h处理后的常温抗压强度和常温抗折强度。

39.测试煅烧处理后的试样在1400℃、0.5h的高温耐折强度。

40.其中,耐压强度的检测参照gb/t 5072-2008,耐折强度的检测参照gb/t3001-2007,高温抗折强度的检测参照gb/t 3002-2004。

41.测试结果如表1所示:

42.表1浇注料的性能测试结果

[0043][0044]

从表1可以看出,本发明浇注料的机械性能得到显著的提升,是一种高强度的浇注料。

[0045]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1