一种凝胶流延成型制备氮化硅陶瓷基板的方法与流程

1.本发明涉及一种制备氮化硅陶瓷基板的凝胶流延成型方法,属于无机非金属技术领域。

背景技术:

2.集成电路工业的发展速度日益增加,为适应复杂的应用环境,电力电子器件正朝着高电压、大电流、大功率密度、小尺寸的方向发展,特别是电动汽车用igbt模块。因此,高效的散热系统是高集成电路不可或缺的一部分。功率器件中基板的作用是吸收芯片产生的热量传到热沉上,实现与外界的热交换,所以制备高导热基板材料是研发大功率模块电子产品的关键。

3.氮化硅(si3n4)作为一种结构陶瓷,其抗弯强度和断裂韧性等机械性能在各种结构陶瓷里非常出众,此外,其理论热导率高达200~300w

·m–1·k–1,因此将其应用于大功率半导体器件中散热基板材料具有很大的潜力。

4.目前,制备si3n4陶瓷基板的主要方法是流延成型。流延成型(tape casting)是一种比较成熟的,可以制备高质量、超薄型陶瓷基板的方法。流延成型技术因设备简单,可连续性操作,生产效率较高,并且其制备膜片的成本较低而广泛应用于工业生产,但仍存在很多问题:(1)成型后的坯体中留存有大量的有机物,导致后期的排胶过程易发生坯体开裂和变形;(2)干燥时陶瓷粉体发生沉降,坯体上下表面会形成密度梯度;(3)烧结过程由于坯体结合不充分,坯体易起泡开裂和变形,且脆性大,尺寸变化也较大;(4)成型速度慢、强度低。因此,研究一种绿色、高效且效果优异的复合工艺,以利于大规模制备性能优异的氮化硅陶瓷基板显得尤为重要。

5.公开号为cn 106631039 a的专利“一种氮化硅陶瓷基板的制备方法”,以氮化硅粉和廉价硅粉为原料,添加分散剂、增塑剂和粘结剂,采用流延工艺制备得到氮化硅陶瓷基板。该制备方法成本低,产品综合性能优异,但成型干燥时间较长,且热导率相对较低。在公开号为cn 112159236 a的专利“高导热氮化硅陶瓷基板及其制备方法”中,该方法将原料粉体、烧结助剂、炭黑及溶剂先进行球磨混合再加入粘结剂和增塑剂后二次球磨,得到浆料,脱泡后,用流延成型制得薄片状素坯;真空排胶后进行高温烧结,得到氮化硅陶瓷基板。该工艺过程,操作简便,得到氮化硅基板热导率较高,但仍存在成型时间长,导热率和抗弯强度难以兼顾的问题。

技术实现要素:

6.本发明针对现在技术存在的不足,提出一种适用于氮化硅基板工业化生产的凝胶流延成型制备方法。凝胶流延成型技术结合凝胶注模成型和流延成型的优点,解决传统流延成型技术的问题,减少环境污染,成膜快,干燥时间短,坯体结构均匀且性能好。

7.本发明采取的技术方案如下:

8.(1)按比例将凝胶单体、交联剂加入醇类有机溶剂,机械搅拌均匀形成预混液,溶

液冷却至室温后加入氨水和盐酸,调节ph为9~11。再将预混液与氮化硅粉体、烧结助剂、分散剂加入球磨机进行第一次混合;

9.(2)第一次混合之后,继续加入塑性剂,用球磨的方式进行第二次混合,得到浆料;

10.(3)将步骤(2)得到的浆料倒入容器,置于真空脱泡机进行脱泡处理,同时加入引发剂进行搅拌;

11.(4)将进行过脱泡处理的浆料用流延成型的方法制备出薄片状素坯,并进行干燥后切割;

12.(5)将切割后的素坯在氮气氛围下进行高温烧结,得到氮化硅陶瓷基板。

13.优选的,所述步骤(1)中烧结助剂为稀土氧化物和氧化镁的混合物,烧结助剂的总含量为氮化硅粉体质量的2%~10%;稀土氧化物与氧化镁的质量比为1:5~5:1。

14.优选的,所述步骤(1)中凝胶单体为丙烯酰胺、甲基丙烯酰胺、山梨醇聚缩水甘油醚中的一种;分散剂为聚丙烯酸铵、磷酸酯中的一种,分散剂加入量为氮化硅粉体质量的0.5%~2%;交联剂为n,n

’‑

亚甲基双丙烯酰胺,有机单体和交联剂的总加入量为氮化硅粉体的3%~5%;所述有机溶剂为乙醇、丙醇或异丙醇中的一种或几种的混合,有机溶剂的加入量为氮化硅粉体质量的30%~100%。

15.优选的,所述步骤(2)中塑性剂为聚乙二醇、邻苯二甲酸酯、邻苯二甲酸甲苯基丁酯中的一种或几种的混合,加入量为氮化硅粉体质量的2%~8%。

16.优选的,所述步骤(3)中引发剂为过硫酸铵、四乙基五胺、3,3

’‑

二氨基二丙胺中的一种,引发剂的加入量为氮化硅粉体质量的0.25%~5%。

17.优选的,球磨的时间均为2h~8h,真空脱泡时间为5~30min。

18.优选的,所述烧结过程是在0.1~10mpa的氮气氛围下,以10℃/min的速度加热至1750℃~1950℃,保温1~12h,得到氮化硅陶瓷基板。

19.优选的,烧结过程可分为两步进行,

①

将干燥切割后的素坯片先在真空条件下升温到1000~1400℃保温1~5h进行脱氧预烧结;

②

在0.1~10mpa的氮气氛围下,以10℃/min的速度加热至1750℃~1950℃,保温1~12h,得到氮化硅陶瓷基板。

20.与现有技术相比,本发明具有以下优点:

21.1、本方法采用醇类为溶剂,替代了传统流延成型工艺中所用的有毒有机溶剂如甲苯、丁酮等,减少了对环境和人体的伤害,节约了成本,并解决了后续坯体有机物大量残留的问题。

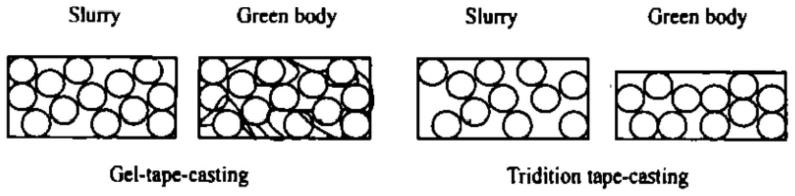

22.2、与普通流延成型相比,凝胶流延成型是一种原位固化成型工艺,即坯体固化干燥后基本不发生收缩(如图1)。因此坯体的厚度可以直接通过刮刀控制而不必考虑干燥收缩,实现精确成型。

23.3、本方法中加入凝胶单体和交联剂,无需加入传统流延成型工艺所需要的粘结剂,可以有效降低浆料粘度,提高固含量,可以将氮化硅基板的素坯密度明显提高,有利于后续烧结更致密,提高产品导热率。

24.4、本方法中由于坯体中有机物含量极少,坯体在烧结时可以免去专门的脱脂工序,有助于提高成品率和生产效率,优化工艺并降低成本,适合大规模生产。

25.本方法工艺简单,绿色经济,产品力学性能和电学性能好,生产效率高,适用于大规模生产。

附图说明

26.构成本发明的一部分的附图用来提供对本发明的进一步理解,并用于解释本发明,并不构成对本发明的不当限定。在附图中:

27.图1为凝胶流延成型与传统流延成型坯体固化对比示意图。

具体实施方式

28.为更好地说明本发明的技术方案和产品性能,下面将结合具体实施例作进一步阐述。但实施例仅作说明,并不对本发明的保护范围构成任何限制。

29.实施例1

30.一种高导热氮化硅陶瓷基板的凝胶流延成型制备方法为:

31.(1)称取丙烯酰胺1.5g,n,n

’‑

亚甲基双丙烯酰胺0.2g,加入100ml无水乙醇中,45℃水浴加热,搅拌15min,冷却至室温后加入氨水和盐酸调节ph为10.4。

32.(2)将步骤(1)得到的溶液与150g氮化硅粉,1.5g聚丙烯酸铵,2.5g氧化钇及1.5g氧化镁全部加入球磨机,以200r/min的速度球磨2h。

33.(3)在步骤(2)的混合料中加入6g聚乙二醇,继续球磨8h,得到具有一定黏度的浆料。

34.(4)在浆料中加入0.4g引发剂过硫酸铵,在40r/min的速度下真空脱泡20min,40℃在温度下,0.5m/min的速度流延成型。

35.(5)30℃下干燥1h,切割成所定尺寸素坯片。将素坯片置于高温气压烧结炉中,在10mpa的氮气氛围中,以10℃/min的速度加热至1850℃,保温8h,随炉冷却,得到氮化硅陶瓷基板。

36.对本实施案例中的氮化硅陶瓷基板进行性能测试。其强度经三点抗弯法测试为680mpa,其热导率经激光闪射法测试为76w/(m

·

k)。

37.实施例2

38.(1)称取丙烯酰胺1.5g,n,n

’‑

亚甲基双丙烯酰胺0.2g,加入100ml无水乙醇中,45℃水浴加热,搅拌15min,冷却至室温后加入氨水和盐酸调节ph为10.4。

39.(2)将步骤(1)得到的溶液与150g氮化硅粉,1.5g聚丙烯酸铵,5g氧化钇及3g氧化镁全部加入球磨机,以200r/min的速度球磨2h。

40.(3)在步骤(2)的混合料中加入8g聚乙二醇,继续球磨8h,得到具有一定黏度的浆料。

41.(4)在浆料中加入0.4g引发剂过硫酸铵,在40r/min的速度下真空脱泡20min,40℃在温度下,0.5m/min的速度流延成型。

42.(5)30℃下干燥1h,切割成所定尺寸素坯片。将素坯片先在真空条件下升温到1200℃保温2h进行脱氧预烧结,随后继续升温至1850℃气压烧结,其中升温速率为10℃/min,氮气压力为10mpa,保温时间为8h,随炉冷却至室温,得到氮化硅陶瓷基板。

43.对本实施案例中的氮化硅陶瓷基板进行性能测试。其强度经三点抗弯法测试为710mpa,其热导率经激光闪射法测试为89w/(m

·

k)。

44.实施例3

45.(1)称取丙烯酰胺10g,n,n

’‑

亚甲基双丙烯酰胺1g,加入100ml无水乙醇中,45℃水

浴加热,搅拌15min,冷却至室温后加入氨水和盐酸调节ph为10.4。

46.(2)将步骤(1)得到的溶液与150g氮化硅粉,3g聚丙烯酸铵,5g氧化钇及3g氧化镁全部加入球磨机,以200r/min的速度球磨2h。

47.(3)在步骤(2)的混合料中加入6g聚乙二醇,继续球磨8h,得到具有一定黏度的浆料。

48.(4)在浆料中加入0.3g引发剂过硫酸铵,在40r/min的速度下真空脱泡20min,40℃在温度下,0.5m/min的速度流延成型。

49.(5)30℃下干燥1h,切割成所定尺寸素坯片。将素坯片先在真空条件下升温到1200℃保温2h进行脱氧预烧结,随后继续升温至1850℃气压烧结,其中升温速率为10℃/min,氮气压力为10mpa,保温时间为8h,随炉冷却至室温,得到氮化硅陶瓷基板。

50.对本实施案例中的氮化硅陶瓷基板进行性能测试。其强度经三点抗弯法测试为690mpa,其热导率经激光闪射法测试为92w/(m

·

k)。

51.以上所述,仅为本发明的较优实施方式对本技术的具体说明,但本发明的保护范围并不局限于此。本技术领域的技术人员对本发明的技术方案可轻易想到的变化或替换,只要不脱离本发明的实质和范围,均应涵盖在本发明的权利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1