高耐腐玄武岩纤维改性混凝土及其制备方法

1.本发明属于土木工程技术领域,具体涉及高耐腐玄武岩纤维改性混凝土。

2.本发明还涉及高耐腐玄武岩纤维改性混凝土的制备方法。

背景技术:

3.混凝土凭借良好的受力性能及低廉的价格,在土木工程当中应用最为广泛。由于工程结构服役环境的多样性,当遭遇海洋、盐渍土、低温冻融等严苛环境时,混凝土材料受到各类腐蚀介质侵蚀,主要包括酸、盐等,当混凝土的服役环境中含有腐蚀介质时,混凝土中的化学成分便会和盐或酸发生化学反应,生成可溶物质或稀松的物质,这就使得混凝土结构破坏,强度降低。材料性能发生快速衰退,工程结构寿命远达不到设计预期,给结构安全造成严重影响。

4.混凝土的耐久性是其抵抗大气作用、化学侵蚀、磨损或其他劣化过程而维持原有形状、质量和使用性能的能力。混凝土结构性能的劣化过程可以是物理作用或化学作用,但在实际工程中更多的是多种因素共同作用的结果。混凝土耐久性影响因素包括:

5.(1)混凝土抗渗性:抗渗性是指混凝土在压力水的作用下不渗水的能力。(2)混凝土抗冻性:混凝土的抗冻性是指混凝土在含水饱和情况下,在反复冻结和融化作用下,仍较好的保持原有性能的能力(3)抗侵蚀性:当混凝土所处环境的水中含有一些盐或酸时,混凝土中的化学成分如氢氧化钙便会和上述物质发生化学反应,生成可溶物质或松软的物质,继而使混凝土结构破坏,强度降低。(4)混凝土碳化:混凝土中的碱,在潮湿的环境下会和空气中的二氧化碳和水一起发生化学反应,有碳酸钙生成。发生这个反应的后果一是体积收缩,使混凝土产生裂缝,二是使混凝土碱度ca(oh)2降低。这样混凝土中的钢筋在潮湿空气的作用下,钢筋开始生锈,钢筋生锈引起膨胀,引起混凝土表面强度和内部强度的差异。(5)碱-骨料反应:碱-骨料反应是指在有水的条件下,水泥中过量的碱性氧化物与骨料中的活性二氧化硅之间发生的反应。碱-骨料反应的速度很慢,一般在混凝土浇筑成型后几年逐渐开始,反应生成的碱-硅酸凝胶,能从周围介质中吸收水分而产生3倍以上体积膨胀,严重影响混凝土的耐久性。

6.其中,混凝土抗冻性及抗酸、盐侵蚀性最为重要,也是混凝土耐久性问题的主要影响因素,因此,环境腐蚀是服役于严苛环境的结构工程是必须面对的重要问题,提高混凝土腐蚀性能可大幅度延长使用寿命,减少后期维护成本,可获得巨大经济与社会效益,具有重要的意义。

技术实现要素:

7.本发明的目的是提供高耐腐玄武岩纤维改性混凝土,解决了现有技术中混凝土材料在腐蚀环境中,耐久性不足的问题,可大大提高其使用寿命,减少后期维护。

8.本发明还提供了高耐腐玄武岩纤维改性混凝土的制备方法。

9.本发明所采用的第一个技术方案是,高耐腐玄武岩纤维改性混凝土,具体配比为

包括水泥336kg/m3,砂770kg/m3,碎石1155kg/m3,水160kg/m3,减水剂3.6kg/m3,玄武岩2.5kg/m3,矿粉80kg/m3,硅灰20kg/m3,明矾1kg/m3,石英砂5kg/m3,甲基硅酸钠1.2kg/m3和无机铝盐6kg/m3。

10.本发明所采用的第二个技术方案是,高耐腐玄武岩纤维改性混凝土的制备方法,具体按以下步骤实施:

11.步骤1,将砂进行预处理;

12.步骤2,将减水剂和甲基硅酸钠用水进行混合得到混合液;

13.步骤3,将骨料放入强制性混凝土搅拌机搅拌,再倒入胶凝材料搅拌,搅拌均匀后倒入剩余水与备用混合液,继续搅拌。

14.本发明的第二个技术方案的特点还在于:

15.其中步骤1中将砂进行清洗晒干至含水率小于0.3%,用80目筛过滤;

16.其中将筛过的细砂取部分与水用玄武岩打散,具体为:将砂和水按质量比为1000:15混合,然后将砂揉搓均匀,玄武岩加入湿润的砂中搓散;

17.其中步骤3中骨料为每立方米混凝土中碎石1155kg,336kg水泥,770kg 砂,包括经步骤1搓散纤维用砂,胶凝材料为每立方米混凝土中80kg矿粉、 20kg硅灰、5kg石英砂、1kg明矾、6kg无机铝盐防水剂;

18.其中步骤3中将骨料放入强制性混凝土搅拌机搅拌60s~70s,再倒入胶凝材料搅拌90s~100s,搅拌均匀后倒入剩余水与备用混合液,继续搅拌 240s~250s。

19.本发明的有益效果是:

20.本发明的高耐腐玄武岩纤维双掺改性混凝土中玄武岩纤维加入混凝土后,可有效降低混凝土孔隙率;甲基硅酸钠在基层表面生成一层不溶于水的防水树脂薄膜,可有效阻隔有害物质的侵蚀;无机铝盐防水剂:具有抗渗透、减水、增强作用;明矾:具有膨胀作用,减少混凝土孔隙;通过上述技术,可大大混凝土的密实度,在混凝土表面形成防护膜,可有效减缓侵蚀物质在混凝土内部的渗入,提高混凝土的耐腐蚀能力。

附图说明

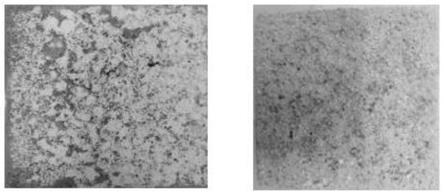

21.图1是本发明的高耐腐玄武岩纤维改性混凝土(右)与普通混凝土表面沙化(左)对比图;

22.图2是本发明的高耐腐玄武岩纤维改性混凝土(右)与普通混凝土孔洞 (左)对比图;

23.图3是本发明的高耐腐玄武岩纤维改性混凝土(右)与普通混凝土内部腐蚀晶体(左)的对比图。

具体实施方式

24.下面结合附图和具体实施方式对本发明进行详细说明。

25.本发明提供了高耐腐玄武岩纤维改性混凝土,按质量配比包括:水泥 336kg/m3,砂770kg/m3,碎石1155kg/m3,水160kg/m3,减水剂3.6kg/m3,玄武岩2.5kg/m3,矿粉80kg/m3,硅灰20kg/m3,明矾1kg/m3,石英砂5kg/m3,甲基硅酸钠1.2kg/m3和无机铝盐6kg/m3;

26.其中高耐腐玄武岩纤维改性混凝土关键材料比例与含量:玄武岩纤维混凝土体积

掺量为0.1%左右,甲基硅酸钠(与胶凝材料相比)掺量为0.29%左右,无机铝盐防水剂(与胶凝材料相比)掺量为1.44%左右,明矾(与胶凝材料相比)掺量为0.24%左右;

27.本发明还提供了高耐腐玄武岩纤维改性混凝土的制备方法,具体按以下步骤实施:

28.步骤1,将砂进行预处理;将砂进行清洗晒干至含水率小于0.3%,用 80目筛过滤;将筛过的细砂取部分与水用玄武岩打散,具体为:将砂和水按质量比为1000:15混合,然后将砂揉搓均匀,玄武岩加入湿润的砂中搓散;

29.步骤2,将减水剂和甲基硅酸钠用水进行混合得到混合液;

30.步骤3,将骨料放入强制性混凝土搅拌机搅拌60s~70s,再倒入胶凝材料搅拌90s~100s,搅拌均匀后倒入剩余水与备用混合液,继续搅拌 240s~250s;

31.骨料为每立方米混凝土中碎石1155kg,336kg水泥,770kg砂,包括经步骤1搓散纤维用砂,胶凝材料为每立方米混凝土中80kg矿粉、20kg硅灰、 5kg石英砂、1kg明矾、6kg无机铝盐防水剂。

32.实施例

33.具体配合比如下表1

34.表1混凝土配合比

[0035][0036]

本发明各试验材料性能:

[0037]

(1)玄武岩纤维

[0038]

玄武岩纤维是将玄武岩通过高温拉伸技术,制作而成的一种无机纤维,绿色环保,已被列为“国家重点发展项目”;加入混凝土后,可有效降低混凝土孔隙率,在混凝土内部形成网状拉结作用,阻隔离子传递路径,提高混凝土耐久性能。

[0039]

(2)明矾

[0040]

作为一种膨胀剂,添加进混凝土后,通过膨胀可使混凝土更加密实;同时,可减少混凝土在凝固过程中形成的干缩裂缝。

[0041]

(3)无机铝盐防水剂

[0042]

具有抗渗透、减水、增强作用;将该产品加入混凝土中拌和能加速水泥颗粒水化和分散,大幅度减少用水量,封闭混凝土硬化后毛细孔孔道和水分蒸发留下的孔隙,使混凝土不产生干收缩裂,降低吸水率,达到防水防裂抗渗,增强之目的。

[0043]

(4)甲基硅酸钠

[0044]

一种新型刚性建筑防水材料,具有良好的渗透结晶性;其分子结构中的硅醇基与

硅酸盐材料中的硅醇基反应脱水交联,从而实现“反毛细管效应”形成优异的憎水层,同时具有微膨胀、增加密实度功能;这就是有机硅防水剂具有高效防水作用的机理。

[0045]

制备流程

[0046]

1)将普通河砂清洗晒干至含水率小于0.3%,用80目筛过滤。制作混凝土试块时,按照所需配置量,称好各材料,取部分细砂与水用于纤维打散;每公斤砂加约15克水,将砂揉搓均匀润湿。含水率过大,纤维“聚团”情况会加重;过小,则会发生“打毛”情况;将纤维拌入湿润砂中搓散均匀备用。

[0047]

2)按每立方米混凝土试块,取少量水拌入4kg减水剂、1.2kg甲基硅酸钠搅拌均匀备用;

[0048]

3)按每立方米混凝土,将骨料(1155kg水泥,770kg砂(包含搓散纤维用砂))放入强制性混凝土搅拌机搅拌60s,再倒入胶凝材料(80kg矿粉、 20kg硅灰、5kg石英砂、1kg明矾、6kg无机铝盐防水剂)搅拌90s,搅拌均匀后倒入剩余水与备用混合液,继续搅拌240s左右。

[0049]

为检测本新型混凝土的抗腐蚀性能及力学性能,研究团队针对污水腐蚀进行了相关试验研究;

[0050]

抗腐蚀性能:侵蚀表面、侵蚀细观;

[0051]

从图1中可以看出双掺改性混凝土表面未明显沙化;图2中双掺改性混凝土表面细观致密;图3中双掺改性混凝土内部腐蚀晶体分布较少;

[0052]

力学性能:抗压试验

[0053]

单位(mpa)普通混凝土双掺改性混凝土0天50.7464.1910个月27.8550.6强度保有率54.89%78.83%

[0054]

试验研究发现,经过10个月的腐蚀,普通混凝土仅剩余55%强度,双掺改性混凝土剩余强度为79%,寿命提高明显。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1