高功率高厚度散热膜的制备方法、系统及设备与流程

1.本发明属于石墨烯膜制备技术领域,具体涉及一种高功率高厚度散热膜的制备方法、系统及设备。

背景技术:

2.人工石墨受限于原材料聚酰亚胺的厚度,无法实现高厚度石墨膜的制备,且制备工艺及成本随厚度的增加而增加;石墨烯膜制备过程是将氧化石墨烯浆料涂覆于基材上,经干燥后将石墨烯膜和基材分别收卷,存在石墨烯膜与基材难剥离,易破损等问题,且用石墨烯导热膜制备高厚度散热膜是通过叠层工艺实现,生产效率低、容易分层

3.因此,基于上述技术问题需要设计一种新的高功率高厚度散热膜的制备方法、系统及设备。

技术实现要素:

4.本发明的目的是提供一种高功率高厚度散热膜的制备方法、系统及设备。

5.为了解决上述技术问题,本发明提供了一种散热膜的制备方法,包括:

6.通过氧化石墨烯浆料制备石墨复合膜;

7.将石墨复合膜切片后除去溶剂;

8.将除去溶剂的石墨烯复合片炭化;以及

9.将炭化后的石墨烯复合片石墨化。

10.进一步,所述通过氧化石墨烯浆料制备石墨复合膜的方法包括:

11.将预处理好的氧化石墨烯浆料涂覆于聚酰亚胺织物基材上经干燥后收卷得到石墨复合膜。

12.进一步,所述预处理的氧化石墨烯浆料经均质、脱泡处理;

13.所述氧化石墨烯浆料粘度为20000-30000cps。

14.进一步,所述聚酰亚胺织物厚度为10-200μm。

15.进一步,所述涂覆方式是使用刮刀涂布方式连续涂到聚酰亚胺织物上。

16.进一步,所述将石墨复合膜切片后除去溶剂的方法包括:

17.将石墨复合膜切片,形成石墨烯复合片,并置于低温烘箱中干燥除去溶剂。

18.进一步,所述将除去溶剂的石墨烯复合片炭化的方法包括:

19.将除去溶剂的石墨烯复合片用碳纸隔开进行炭化;

20.炭化过程在氮气保护下从室温以2-10℃/min升至1000℃-1300℃进行炭化。

21.进一步,所述将炭化后的石墨烯复合片石墨化的方法包括:

22.石墨化过程在氩气保护下以0.5-10℃/min从室温升至2500-3000℃进行石墨化。

23.第二方面,本发明还提供一种散热膜的制备系统,包括:

24.制备模块,通过氧化石墨烯浆料制备石墨复合膜;

25.切片模块,将石墨复合膜切片后除去溶剂;

26.炭化模块,将除去溶剂的石墨烯复合片炭化;以及

27.石墨化模块,将炭化后的石墨烯复合片石墨化。

28.第三方面,一种散热膜的制备设备,包括:

29.收卷机构、刮刀、烘箱、切片机构、炭化机构和石墨化机构;

30.通过刮刀将预处理的氧化石墨烯浆料涂到聚酰亚胺织物上;

31.通过收卷机构对聚酰亚胺织物收卷得到石墨复合膜;

32.通过切片机构对石墨复合膜切片;

33.通过烘箱对切片后的石墨复合膜干燥除去溶剂;

34.通过炭化机构将除去溶剂的石墨烯复合片用碳纸隔开进行炭化;

35.通过石墨化机构将炭化后的石墨烯复合片石墨化。

36.本发明的有益效果是,本发明通过氧化石墨烯浆料制备石墨复合膜;将石墨复合膜切片后除去溶剂;将除去溶剂的石墨烯复合片炭化;以及将炭化后的石墨烯复合片石墨化,实现了无需剥离,工艺简单,一次成型制备得到的散热膜,厚度范围广,成本低。

37.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书以及附图中所特别指出的结构来实现和获得。

38.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

39.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

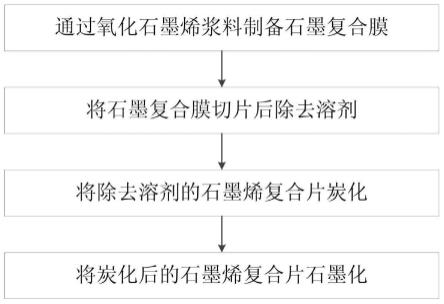

40.图1是本发明的散热膜的制备方法的流程图。

具体实施方式

41.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.如图1所示,本实施例提供了一种散热膜的制备方法,包括:通过氧化石墨烯浆料制备石墨复合膜;将石墨复合膜切片后除去溶剂;将除去溶剂的石墨烯复合片炭化;以及将炭化后的石墨烯复合片石墨化,实现了无需剥离,工艺简单,一次成型制备得到的散热膜,厚度范围广,成本低。

43.在本实施例中,所述通过氧化石墨烯浆料制备石墨复合膜的方法包括:将预处理好的氧化石墨烯浆料涂覆于聚酰亚胺织物基材上经干燥后收卷得到石墨复合膜。

44.在本实施例中,所述预处理的氧化石墨烯浆料经均质、脱泡处理;所述氧化石墨烯浆料粘度为20000-30000cps,优选的粘度可以是25000cps,达到最佳的粘度。

45.在本实施例中,所述聚酰亚胺织物厚度为10-200μm,优选的厚度为30-80微米,达到最佳的厚度。

46.在本实施例中,所述涂覆方式是使用刮刀涂布方式连续涂到聚酰亚胺织物上。

47.在本实施例中,所述将石墨复合膜切片后除去溶剂的方法包括:将石墨复合膜切片,形成石墨烯复合片,并置于低温烘箱中干燥除去溶剂。

48.在本实施例中,所述将除去溶剂的石墨烯复合片炭化的方法包括:将除去溶剂的石墨烯复合片用碳纸隔开进行炭化;炭化过程在氮气保护下从室温以2-10℃/min升至1000℃-1300℃进行炭化,优选的升温速度为2-3℃/min达到最佳的炭化效果。

49.在本实施例中,所述将炭化后的石墨烯复合片石墨化的方法包括:石墨化过程在氩气保护下以0.5-10℃/min从室温升至2500-3000℃进行石墨化,优选的升温速度为2℃/min温度为2650℃,以达到最佳的石墨化效果。

50.在本实施例中还提供一种散热膜的制备系统,包括:制备模块,通过氧化石墨烯浆料制备石墨复合膜;切片模块,将石墨复合膜切片后除去溶剂;炭化模块,将除去溶剂的石墨烯复合片炭化;以及石墨化模块,将炭化后的石墨烯复合片石墨化;各模块的具体功能方法已经详细描述,不在赘述。

51.在本实施例中一种散热膜的制备设备,包括:收卷机构、刮刀、烘箱、切片机构、炭化机构和石墨化机构;通过刮刀将预处理的氧化石墨烯浆料涂到聚酰亚胺织物上;通过收卷机构对聚酰亚胺织物收卷得到石墨复合膜;通过切片机构对石墨复合膜切片;通过烘箱对切片后的石墨复合膜干燥除去溶剂;通过炭化机构将除去溶剂的石墨烯复合片用碳纸隔开进行炭化;通过石墨化机构将炭化后的石墨烯复合片石墨化。

52.综上所述,本发明通过氧化石墨烯浆料制备石墨复合膜;将石墨复合膜切片后除去溶剂;将除去溶剂的石墨烯复合片炭化;以及将炭化后的石墨烯复合片石墨化,实现了无需剥离,工艺简单,一次成型制备得到的散热膜,厚度范围广,成本低。

53.在本技术所提供的几个实施例中,应该理解到,所揭露的装置和方法,也可以通过其它的方式实现。以上所描述的装置实施例仅仅是示意性的,例如,附图中的流程图和框图显示了根据本发明的多个实施例的装置、方法和计算机程序产品的可能实现的体系架构、功能和操作。在这点上,流程图或框图中的每个方框可以代表一个模块、程序段或代码的一部分,所述模块、程序段或代码的一部分包含一个或多个用于实现规定的逻辑功能的可执行指令。也应当注意,在有些作为替换的实现方式中,方框中所标注的功能也可以以不同于附图中所标注的顺序发生。例如,两个连续的方框实际上可以基本并行地执行,它们有时也可以按相反的顺序执行,这依所涉及的功能而定。也要注意的是,框图和/或流程图中的每个方框、以及框图和/或流程图中的方框的组合,可以用执行规定的功能或动作的专用的基于硬件的系统来实现,或者可以用专用硬件与计算机指令的组合来实现。

54.另外,在本发明各个实施例中的各功能模块可以集成在一起形成一个独立的部分,也可以是各个模块单独存在,也可以两个或两个以上模块集成形成一个独立的部分。

55.所述功能如果以软件功能模块的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个

人计算机,服务器,或者网络设备等)执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

56.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1