一种掺杂易熔金属合金的无铅低熔点封接玻璃及制备方法与流程

1.本发明涉及玻璃材料制备技术领域,特别是涉及一种掺杂易熔金属合金的无铅低熔点封接玻璃及制备方法。

背景技术:

2.低熔点封接玻璃作为封接材料的一种,由于其在气密性和耐热性方面优于有机高分子材料,在电绝缘性能方面又优于金属材料,因而低熔点封接玻璃具有广泛的应用领域。随着现代科学技术的发展,尤其是真空电子技术、光电子技术、微电子半导体技术、激光和红外技术、电光源、工业测试等领域的飞速进步,器件的小型化、结构元件的精密化程度不断提高,电子元器件的种类越来越多,制品的形状也越来越复杂,对封接制品的气密性和可靠性的要求越来越高,对工作环境的要求也越来越高,由此导致对低熔点封接玻璃的要求越来越苛刻,要求具有广泛的应用领域,同时又有很强的针对性及特殊的指标要求。

3.在低熔点封接玻璃中,含铅封接玻璃具有软化温度低、电学性能稳定、化学稳定性较好等一系列特性。在多种电子元器件封接方面有着广泛的用途。国内外制备含铅封接玻璃常选用pbo-b2o

3-zno-sio2玻璃系统,但是大多数商用封接玻璃中的pbo含量甚至高达70%以上,这类产品中含有的重金属会对环境和人体造成严重危害。同时,大量废弃的电子元器件无法无害化处理,遇到雨水及大气等的侵蚀,铅离子就会逐渐溶出,导致土壤及地下水质的严重污染,对人类居住环境带来严重的威胁。因此,目前世界范围内对含铅材料的应用,越发受到严格的限制。虽然含铅低熔点封接玻璃的应用受到严格限制,但含铅的低熔点封接玻璃除了对环境不友好外,几乎所有的理化性能皆优于无铅低熔点封接玻璃。对于低熔点封接玻璃领域来讲,紧迫的研发任务是低熔点封接玻璃的无铅化,替代含铅低熔点封接玻璃。目前,低熔点封接玻璃的研发趋势转变为无铅化、低温化、实用化,无铅低熔点封接玻璃若要完全替代含铅低熔点封接玻璃,那么必须同时满足这“三化”的苛刻要求。目前对无铅低熔点封接玻璃的研究主要集中在磷酸盐玻璃系统、钒酸盐玻璃系统、铋酸盐玻璃系统、硼硅酸盐玻璃系统等。其中铋酸盐玻璃因为可以在低温封接,封接强度高,并具有较好的化学稳定性而受到关注,国内外研发机构在上述研究领域已发布了相关专利。

4.美国发明专利us2006/01058981公开了一种低熔点封接玻璃组分,以质量百分比计其玻璃组分为70%~90%的bi2o3、10%~35%的zno、10%~35%的b2o3、0.1%~5%的al2o3、0.1%~5%的ceo2、0%~5%的cuo、0%~0.2%的fe2o3,其中cuo+fe2o3含量为0.05%~5%,该组分玻璃在封接温度时不析晶,该体系玻璃的缺点在于由于玻璃中添加了大量的al2o3成分,使玻璃的封接温度明显提高。

5.日本发明专利特开2006143480公开了一种bi2o

3-b2o3系玻璃组分及采用该组分的封接材料,基本不含铅,以摩尔百分比计其组分为:35%~60%的bi2o3、10%~35%的b2o3、0.1%~5%的wo3。采用该组分的封接材料含有体积百分数为40%~90%的基础玻璃组分和60%~10%的低膨胀耐火性填料。该体系玻璃的缺点在于其热膨胀系数过高,在未加低膨胀耐火性填料之前,其值都在110

×

10-7

/℃之上,且封接过程中易析晶。

6.中国计量学院发明专利cn 101602573a公开了一种铋酸盐低熔点封接玻璃材料,采用-bi2o

3-zno

‑‑

b2o3‑‑

sb2o3玻璃系统,其中质量百分含量为:71%~91%的bi2o3、2%~20%的zno、5%~25%的b2o3、0.5%~5%的sb2o3。还包括0%~3%的bao的、0%~3%的sro、0%~3%的cuo、0%~3%的teo2友。所制备的无铅铋酸盐玻璃膨胀系数为(95.6~104.9)

×

10-7

/℃,用于480~500℃的封接,该种玻璃的封接温度偏高,导致其实际使用受限。

7.现有的无铅低熔点封接玻璃,都存在不同程度的性能缺陷,例如封接温度偏高、玻璃易析晶、化学稳定性差、实际应用领域范围窄等。

技术实现要素:

8.本发明的主要目的在于,提供一种膨胀系数与铂组玻璃匹配,封接温度≤420℃,化学稳定性好,封接强度高,易于制备的掺杂易熔金属合金的无铅低熔点封接玻璃。

9.为实现上述目的,本发明采用的技术方案如下:

10.本发明提供了一种掺杂易熔金属合金的无铅低熔点封接玻璃,其包括以下重量百分含量组分:无铅低熔点封接玻璃60%~85%;低膨胀填料8%~20%;易熔金属合金7%~20%。

11.本发明还提供掺杂易熔金属合金的无铅低熔点封接玻璃粉的制备方法:

12.包括如下步骤:

13.步骤一:按照各组分的重量百分含量,称取各原料,充分混合后,成为配合料,原料为氧化物或对应的化合物;

14.步骤二:预先将硅钼棒电炉升温至900~1100℃;

15.步骤三:将步骤一的配合料放入刚玉坩埚中,然后放入炉温为200℃-250℃的电阻炉中预热;

16.步骤四:将步骤三预热后的配合料放入硅钼棒电炉中进行玻璃熔制1~3小时;

17.步骤五:步骤四熔化后的玻璃液倒入压片机压成薄玻璃片,冷却后收纳;

18.步骤六:将步骤五制备的片状玻璃放入球磨罐中球磨;

19.步骤七:将步骤六球磨后的玻璃粉用需求的筛网过筛并收纳,得到无铅基础玻璃粉;

20.步骤八:将无铅基础玻璃粉、低膨胀填料粉、铋-锡金属合金粉分别进行独立筛分,用200目~240目筛网过筛,将通过筛网的粉体按照配比,在高速混料机中按照80~95转/分钟,混料时间80~90分钟进行充分均化混合,均化混合后的粉体,即为一种掺杂易熔金属合金的无铅低熔点封接玻璃复合体。

21.借由上述技术方案,本发明至少具有下列优点:

22.1、.原有的无铅低熔点封接玻璃皆存在下面的性能缺陷的一项或多项(1)玻璃易析晶,(2)封接温度偏高,(3)封接强度偏低,(4)化学稳定性差,(5)封接气密性低等。若无铅低熔点封接玻璃占据某一项或多项,将会限制其应用范围。本发明制备的无铅低熔点封接玻璃,作为复合体中的基础玻璃,通过组分优化设计,基本兼顾各项性能指标,在无铅条件下,低熔点封接玻璃结构稳定、玻璃形成范围宽、封接温度低、封接强度高、化学稳定性好、保证封接元器件气密性。

23.2.在本发明中,作为复合体中的低膨胀填料粉体,铌酸铋填料低膨胀性能优异,将其掺入基础玻璃粉中,不显著提高复合粉的封接温度,同时大幅度降低复合粉的膨胀系数、也显著提高复合粉的化学稳定性。

24.3.在本发明中,作为复合体中的易熔铋-锡金属合金粉体,其作用是将其均匀掺入基础玻璃粉和低膨胀填料粉体中后,不显著提高复合粉体的膨胀系数,同时大幅度降低复合粉体的封接温度,控制玻璃的封接温度≤420℃,能够释放器件封接后的残余应力,保证封接元器件的封接气密性。

25.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

26.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下较佳实施例,对本发明的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

27.本发明提供一种掺杂易熔金属合金的无铅低熔点封接玻璃,其包括以下重量百分含量组分:无铅低熔点封接玻璃60%~85%;低膨胀填料8%~20%;易熔金属合金7%~20%。

28.本发明由三部分混合均化组成。第一部分由无铅低熔点基础玻璃组成,其作用是优选出综合性能指标优异的基础玻璃粉。第二部分由低膨胀填料粉组成,其作用是将其掺入基础玻璃粉中,不显著提高复合粉体的封接温度,同时大幅度降低复合粉体的膨胀系数。第三部分由易熔金属合金组成,其作用是将其掺入上述两种粉体中,不显著提高复合粉体的膨胀系数,同时大幅度降低复合粉体的封接温度,能够释放器件封接后的残余应力,保证元器件的封接气密性。

29.本发明无铅低熔点封接玻璃的膨胀系数与铂组玻璃匹配,封接温度≤420℃,化学稳定性好,封接强度高,易于制备。本发明可以根据不同的特性指标要求,灵活调整各项组分的配比,优化玻璃配方,满足市场对无铅低熔点封接玻璃的特定要求。

30.进一步地,所述无铅低熔点基础玻璃是以bi2o

3-zno-b2o

3-p2o5玻璃系统为基础,制备的无铅低熔点封接玻璃做为基础玻璃,其中无铅低熔点封接玻璃包括以下重量百分含量的组分:55%~87%的bi2o3,5%~20%的b2o3,5%~20%的zno,1%~10%的p2o5。

31.在本发明玻璃系统中,bi2o3、b2o3、zno、p2o5作为玻璃网络形成剂起到玻璃网络基础骨架作用。高bi2o3含量保证玻璃的低软化温度,适量的p2o5含量有助于降低玻璃的软化温度,降低玻璃析晶倾向,同时不显著降低玻璃的化学稳定性。适量的b2o3起到稳固玻璃网络的作用,在玻璃熔制过程中,保持粘度稳定。zno虽然是中间体氧化物,但在游离氧充分的条件下,形成锌氧四面体进入玻璃网络。

32.进一步地,所述无铅低熔点基础玻璃还含有下述重量百分含量的玻璃性能调整剂:0.5%~6%的sio2,0.1%~6%的al2o3,0.1%~5%的bao,0.1%~5%的sro。

33.在本发明玻璃系统中,sio2、al2o3、bao、sro是玻璃结构调整剂。bao、sro不仅能加固玻璃网络,而且作为中间体氧化物还能够提供游离氧,为sio2、al2o3修补玻璃系统的断

网,提供帮助。

34.进一步地,所述无铅低熔点基础玻璃还含有下述重量百分含量的玻璃性能调整剂:0.5%~8%的sb2o3,0.1%~6%的cuo,0.1%~6%的fe2o3,0.1%~6%的co2o3,0.1%~6%的mno2,0.2%~6%的la2o3,0.2%~6%的ceo2。

35.在本发明玻璃系统中,cuo、fe2o3、sb2o3、co2o3、mno2、la2o3、ceo2是玻璃性能调整剂,cuo、fe2o3、co2o3不仅能调整玻璃的颜色,而且还能够提高封接材料的浸润性,基础玻璃的化学稳定性,有利于封接工艺。mno2、sb2o3、la2o3、ceo2,能够提升玻璃的电性能,特别是体积电阻和表面电阻。

36.优选地,所述无铅低熔点基础玻璃含有下述重量百分含量的组分:70%~85%的bi2o3,5%~15%的b2o3,5%~15%的zno,1%~6%的p2o5,0.5%~4%的sio2,0.1%~4%的al2o3,0.1%~4.5%的bao,0.1%~3%的sro,0.5%~5%的sb2o3,0.1%~5%的cuo,0.1%~4%的fe2o3,0.1%~2%的co2o3,0.1%~2%的mno2,0.2%~3%的la2o3,0.2%~3%的ceo2。

37.进一步地,所述低膨胀填料选自钛酸铝、锂霞石、堇青石、锆英石、铌酸铋、硅酸锌和石英玻璃中的至少一种,所述低膨胀填料的膨胀系数范围在(-110~60)

×

10-7

/℃。

38.本发明制备的无铅基础玻璃粉本身具备较低的封接温度,较好的化学稳定性,适宜的膨胀系数。但是为了能够拓展其应用范围,获得更优异的理化性能,本发明在无铅玻璃粉中掺入低膨胀系数的填料粉体,填料粉体必须全部通过200目~240目筛网。填料在掺杂易熔金属合金的无铅低熔点封接玻璃复合体中,其重量百分含量范围优选在8%~20%。

39.进一步地,所述易熔金属合金为铋-锡金属合金。

40.所述铋-锡金属合金中铋的质量百分数为20%~80%,锡的质量百分数为80%~20%。

41.本发明在制备一种掺杂易熔金属合金的无铅低熔点封接玻璃复合体中,于复合体中还包括铋-锡金属合金粉,铋-锡金属合金粉必须全部通过200~240目目筛网,其掺入后,不显著提高复合粉体的膨胀系数,同时大幅度降低复合粉体的封接温度。铋-锡金属合金粉在掺杂易熔金属合金的无铅低熔点封接玻璃复合体中,其重量百分含量范围优选在7%~20%。

42.本发明还提供一种上述的掺杂易熔金属合金的无铅低熔点封接玻璃的制备方法,包括如下步骤:

43.步骤一:按照各组分的重量百分含量,称取各原料,充分混合后,成为配合料,原料为氧化物或对应的化合物;

44.步骤二:预先将硅钼棒电炉升温至900~1100℃;

45.步骤三:将步骤一的配合料放入刚玉坩埚中,然后放入炉温为200℃~250℃的电阻炉中预热30~60分钟;

46.步骤四:将步骤三预热后的配合料放入硅钼棒电炉中进行玻璃熔制1~3小时;

47.步骤五:步骤四熔化后的玻璃液倒入压片机压成薄玻璃片,冷却后收纳;

48.步骤六:将步骤五制备的片状玻璃放入球磨罐中球磨;

49.步骤七:将步骤六球磨后的玻璃粉用需求的筛网过筛并收纳,得到无铅基础玻璃粉;

50.步骤八:将无铅基础玻璃粉、低膨胀填料粉、铋-锡金属合金粉分别进行独立筛分,用200目~240目筛网过筛,将通过筛网的粉体按照配比,在高速混料机中按照80~95转/分钟,混料时间80~90分钟进行充分均化混合,均化混合后的粉体,即为一种掺杂易熔金属合金的无铅低熔点封接玻璃复合体。

51.本发明提供的制备方法,不仅工艺简单、实用,而且能够制备出绿色环保、规模化生产、各项性能指标优异的一种掺杂易熔金属合金的无铅低熔点封接玻璃。该方法不仅使玻璃粉的制造过程简单易行,而且整体工艺制造过程对环境没有污染。

52.下面结合具体的实施例对本发明作进一步详细说明。

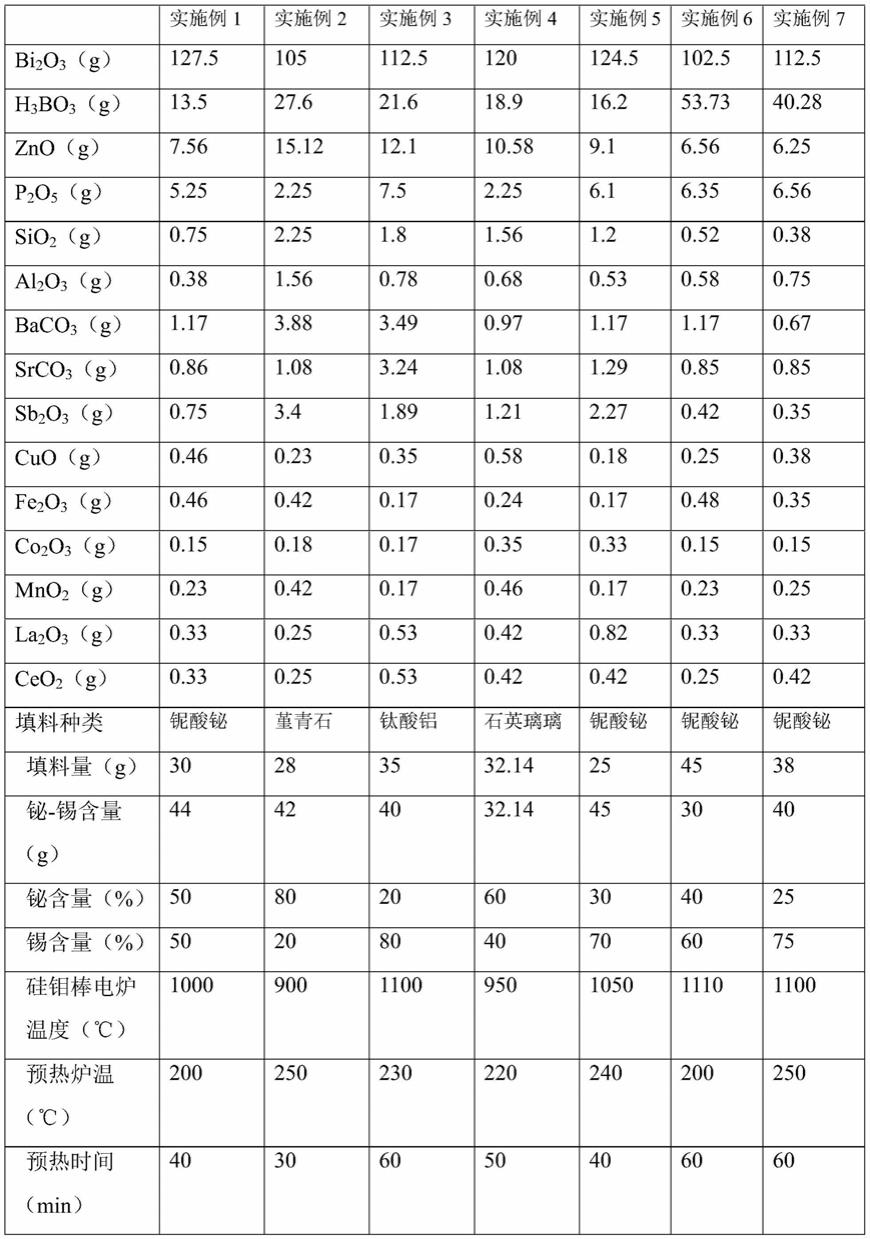

53.实施例1~7是制备本发明一种掺杂易熔金属合金的无铅低熔点封接玻璃的具体实施例。每个实施例根据各组分重量百分含量称取相对应的原料共计约150克,即无铅低熔点封接玻璃共计约150克,各实施例的实施结果和性能数据见表1。

54.本发明制备的一种掺杂易熔金属合金的无铅低熔点封接玻璃的工艺过程是按以下步骤进行的:

55.步骤一:按照以下无铅低熔点封接玻璃的化学成分及重量百分含量,准确称量氧化物或对应的化合物,充分混合:70%~90%的bi2o3,5%~15%的b2o3,5%~15%的zno,1%~6%的p2o5,0.5%~4%的sio2,0.1%~4%的al2o3,0.1%~4.5%的bao,0.1%~3%的sro,0.5%~5%的sb2o3,0.1%~5%的cuo,0.1%~4%的fe2o3,0.1%~2%的co2o3,0.1%~2%的mno2,0.2%~3%的la2o3,0.2%~3%的ceo2。

56.步骤二:预先将硅钼棒电炉升温至900~1100℃。

57.步骤三:将步骤一的配合料放入刚玉坩埚中,然后放入炉温为200℃~250℃的电阻炉中预热30-60分钟。

58.步骤四:将步骤三预热后的配合料放入硅钼棒电炉中进行玻璃熔制1~3小时。

59.步骤五:步骤四熔化后的玻璃液倒入压片机压成薄玻璃片,冷却后收纳。

60.步骤六:将步骤五制备的片状玻璃放入球磨罐中球磨。

61.步骤七:将步骤六球磨后的玻璃粉用200目~240目筛网过筛,过筛后的玻璃粉收纳。

62.步骤八:选取下述通过200目~240目筛网的低膨胀填料粉的一种或几种组合,所述填料为钛酸铝、锂霞石、堇青石、锆英石、铌酸铋、硅酸锌、石英玻璃中的一种或几种组合,所述填料膨胀系数范围在(-110~60)

×

10-7/℃。

63.步骤九:选取下述通过200目~240目筛网的易熔铋-锡金属合金粉体,其重量百分含量是铋20%~80%,锡80%~20%。

64.步骤十:将步骤七制备的无铅基础玻璃粉、步骤八选取的低膨胀填料粉、步骤九选取的易熔铋-锡金属合金粉,按照无铅基础玻璃粉重量百分含量60%~85%,低膨胀填料粉重量百分含量8%~20%,易熔铋-锡金属合金粉重量百分含量7%~20%的配比,准确称量并混合,放入高速混料机中按照80~95转/分钟,混料时间80~90分钟进行充分均化混合。均化混合后的粉体,即为一种掺杂易熔金属合金的无铅低熔点封接玻璃复合体。

65.实施例1~7的玻璃样品,其性能测试方法如下:

66.1、膨胀系数:采用中国电子行业标准sj/t 11036-96进行;

67.2、软化温度:采用中国电子行业标准sj/t11038-96进行;

68.3、封接温度:采用中国电子行业标准sj/t11038-96进行;

69.4、流动柱直径:采用中国机械电子工业部标准sj-3232.3-89进行;

70.5、耐水化学稳定性实验:玻璃的耐水性测试在90℃的蒸馏水中进行,将磨成10

×

10

×

10mm的玻璃试样放在90℃的蒸馏水中水浴24小时,烘干后称量其每平方厘米的失重克数。

71.本发明能够通过调整玻璃粉的组分、填料的种类和含量、铋-锡合金的配比,实现膨胀系数、封接温度的调整,从而适应多种玻璃、陶瓷、金属及合金之间的封接与焊接。

72.表1各实施例的化学组成和性能数据

73.[0074][0075]

如表1所示,本发明的一种掺杂易熔金属合金的无铅低熔点封接玻璃,其玻璃转变温度为335℃~375℃,25℃~300℃的平均热膨胀系数在(83.38~95.34)

×

10-7

/℃,封接过程不析晶,可在420℃~460℃范围内进行封接。本发明解决了无铅条件下,低熔点封接玻璃结构稳定、玻璃形成范围宽、封接温度低、封接强度高、化学稳定性好、保证封接元器件气密性等问题。

[0076]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1