一种稀土钕或镱掺杂YAG激光晶体的键合方法与流程

一种稀土钕或镱掺杂yag激光晶体的键合方法

技术领域

1.本发明是关于yag激光晶体技术领域,特别是关于一种稀土钕或镱掺杂yag激光晶体的键合方法。

背景技术:

2.纯yag的机械和化学稳定性与蓝宝石相当,但其在光学均匀性及表面质量处理方面更胜一筹,且无双折射。yag晶体是制作从紫外到红外波段光学窗口片的极好材料。在实用领域,一般需要将yag晶体与其它材料键合形成复合结构才能够使用。目前比较常见的复合机构包括掺杂yag晶体与氧化铝的两层复合结构,掺杂yag晶体两面键合氧化铝的三层复合结构,或者掺杂yag晶体两面键合两面分别键合不掺杂yag以及氧化铝的三层复合结构等等。

技术实现要素:

3.为实现上述目的,本发明提供了一种稀土钕或镱掺杂yag激光晶体的键合方法,包括:

4.s1:提供稀土掺杂的yag激光晶体,其中,稀土掺杂是钕掺杂或者镱掺杂;

5.s2:提供另一键合晶体;

6.s3:对稀土掺杂的yag激光晶体表面和另一键合晶体表面进行清洁;

7.s4:对稀土掺杂的yag激光晶体表面进行湿法刻蚀,以使得稀土掺杂的yag激光晶体表面形成多个凹陷,其中,针对不同种类的另一键合晶体,多个凹陷的截面具有不同形状;

8.s5:对另一键合晶体表面进行湿法刻蚀,以使得另一键合晶体表面形成多个凸起;

9.s6:将具有多个凹陷的稀土掺杂的yag激光晶体表面与具有多个凸起的另一键合晶体表面贴合以形成层叠体;

10.s7:对层叠体进行加压加热键合,其中,加压加热键合的工艺为:真空度为1-3pa,保温时间为4-6h,加热温度为1400-1600℃,晶体表面施加压力为50-70kg/cm2。

11.在一优选的实施方式中,另一键合晶体是稀土掺杂的yag激光晶体,稀土掺杂是钕掺杂或者镱掺杂;其中,多个凹陷的截面是矩形并且多个凸起的截面是矩形;其中,多个凹陷在截面上的宽度为30-50nm,其中,多个凸起在截面上的宽度为30-50nm。

12.在一优选的实施方式中,多个凹陷在截面上的深度为15-25nm,多个凸起在截面上的高度为18-28nm,其中,多个凸起在截面上的高度大于凹陷在截面上的深度。

13.在一优选的实施方式中,多个凸起在截面上的高度比凹陷在截面上的深度至少大3nm。

14.在一优选的实施方式中,另一键合晶体是不掺杂的yag激光晶体;其中,多个凹陷的截面是三角形并且多个凸起的截面是三角形;其中,多个凹陷在截面上的最大宽度为25-35nm,其中,多个凸起在截面上的最大宽度为25-35nm。

15.在一优选的实施方式中,多个凹陷在截面上的最大深度为20-30nm,多个凸起在截面上的最大高度为23-33nm,其中,多个凸起在截面上的高度大于凹陷在截面上的深度。

16.在一优选的实施方式中,多个凸起在截面上的高度比凹陷在截面上的深度至少大3nm。

17.在一优选的实施方式中,另一键合晶体是三氧化二铝晶体;其中,多个凹陷的截面是半圆形并且多个凸起的截面是半圆形;其中,多个凹陷在截面上的最大宽度为25-35nm,其中,多个凸起在截面上的最大宽度为27-37nm。

18.在一优选的实施方式中,多个凸起在截面上的最大宽度大于多个凹陷在截面上的最大宽度,多个凸起在截面上的高度等于凹陷在截面上的深度。

19.本发明提供了一种经过键合的yag激光晶体,yag激光晶体是由如前述的方法制造的。

20.与现有技术相比,本发明解决了如下问题:现有技术cn107964683a提出了一种带有支撑球体的特殊制备装置,该方法的实现要求企业添置特殊设备,增加了企业的生产成本。现有技术cn106252206b虽然不需要特殊设备,但是其需要通过一系列复杂的工艺才可以实现晶片的良好键合,例如其方法大体上需要加压预键合、升温加压、降温加压、升温加压,在反复升温降温过程中,浪费了大量能源,并且浪费了大量时间,该现有技术显然存在生产效率低、工艺复杂的缺陷。本发明提供了一种键合方法能够克服现有技术的问题。本发明提出了一种改进键合方法,能够克服现有技术的问题。

附图说明

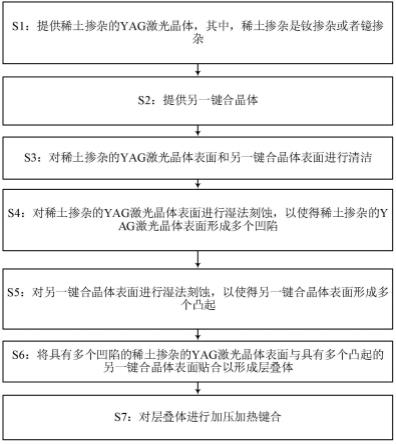

21.图1是根据本发明的实施方式的方法流程图。

22.图2是根据本发明的一个实施方式的经过湿法刻蚀的掺杂yag晶体俯视示意图。

23.图3是根据本发明的一个实施方式的键合晶体截面示意图。

24.图4是根据本发明的一个实施方式的将两片键合晶体放置到一起但不加压时的截面示意图。

25.图5是根据本发明的一个实施方式的将两片键合晶体放置到一起之后加压的截面示意图。

具体实施方式

26.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

27.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。本发明的各个晶片上的凹陷或者凸起可以通过公知的湿法刻蚀方法形成,例如按照cn111185678b介绍的磷酸溶液就可以实现对于yag晶片或者掺杂yag晶片的刻蚀。通过湿法刻蚀在晶片上形成凹陷或者凸起的步骤可以由晶圆代工厂代加工,晶圆厂通过调整湿法刻蚀工艺(例如刻蚀速度、刻蚀液喷射角度、微调刻蚀液浓度等)可以控制刻蚀位置的截面形状,简单的截面形状(例如大体上截面为矩形、大体上截面为圆形、大体上截面为三角形)可以由我方提出要求,代工厂目前可以根据其已有技术满足要求。具体湿法刻

蚀工艺不是本专利的重点内容,并且具体的截面形状完全可以由代工厂加工实现,我方对于湿法刻蚀工艺不再介绍。目前晶圆生产厂生产的晶圆尺寸非常严格,而晶圆代工厂通过刻蚀产生的凹陷与凸起也能够完全符合我方要求,因此键合前,只要将两片晶圆按照公知的方法进行对齐,则基本可以保证凹陷与凸起一一对应。事实上,现有技术早已能够实现更小尺寸的凸起与凹陷的对齐,例如参见us2003/0193076a1介绍的技术。

28.在现有技术中,多层的tag晶体键合普遍存在以下问题:由于晶片表面存在微观不平整,导致键合过程中,两片晶圆表面不能完全贴合,两片晶圆不完全贴合将导致晶圆之间形成多个封闭气腔,该封闭气腔在键合过程中无法全部排出,这可能最终导致键合晶圆内部的气泡。针对该技术问题,现有技术cn107964683a提出了一种带有支撑球体的特殊制备装置,该方法的实现要求企业添置特殊设备,增加了企业的生产成本。现有技术cn106252206b虽然不需要特殊设备,但是其需要通过一系列复杂的工艺才可以实现晶片的良好键合,例如其方法大体上需要加压预键合、升温加压、降温加压、升温加压,在反复升温降温过程中,浪费了大量能源,并且浪费了大量时间,该现有技术显然存在生产效率低、工艺复杂的缺陷。本发明提供了一种键合方法能够克服现有技术的问题。

29.图1是根据本发明的实施方式的方法流程图。如图所示,本发明的方法包括如下步骤:

30.s1:提供稀土掺杂的yag激光晶体,其中,稀土掺杂是钕掺杂或者镱掺杂;

31.s2:提供另一键合晶体;

32.s3:对稀土掺杂的yag激光晶体表面和另一键合晶体表面进行清洁;

33.s4:对稀土掺杂的yag激光晶体表面进行湿法刻蚀,以使得稀土掺杂的yag激光晶体表面形成多个凹陷,其中,针对不同种类的另一键合晶体,多个凹陷的截面具有不同形状;

34.s5:对另一键合晶体表面进行湿法刻蚀,以使得另一键合晶体表面形成多个凸起;

35.s6:将具有多个凹陷的稀土掺杂的yag激光晶体表面与具有多个凸起的另一键合晶体表面贴合以形成层叠体;

36.s7:对层叠体进行加压加热键合,其中,加压加热键合的工艺为:真空度为1-3pa,保温时间为4-6h,加热温度为1400-1600℃,晶体表面施加压力为50-70kg/cm2。

37.实施例1

38.本发明一具体实施方式的方法包括如下步骤:

39.s1:提供稀土掺杂的yag激光晶体,其中,稀土掺杂是钕掺杂;s2:提供另一键合晶体;s3:对稀土掺杂的yag激光晶体表面和另一键合晶体表面进行清洁;s4:对稀土掺杂的yag激光晶体表面进行湿法刻蚀,以使得稀土掺杂的yag激光晶体表面形成多个凹陷,其中,针对不同种类的另一键合晶体,多个凹陷的截面具有不同形状;s5:对另一键合晶体表面进行湿法刻蚀,以使得另一键合晶体表面形成多个凸起;s6:将具有多个凹陷的稀土掺杂的yag激光晶体表面与具有多个凸起的另一键合晶体表面贴合以形成层叠体;s7:对层叠体进行加压加热键合,其中,加压加热键合的工艺为:真空度为1pa,保温时间为6h,加热温度为1600℃,晶体表面施加压力为70kg/cm2。另一键合晶体是稀土掺杂的yag激光晶体,稀土掺杂是钕掺杂;其中,多个凹陷的截面是矩形并且多个凸起的截面是矩形;其中,多个凹陷在截面上的宽度为45nm(本领域技术人员应该理解,晶圆加工都存在工艺误差,本文所限定的

宽度都应该视为标称尺寸,经过我方实验验证,在代工厂存在固有工艺误差情况下,只要代工厂按照标称尺寸进行加工,相关技术方案都能够实现相应的技术效果),每两个凹陷之间的距离至少为120nm,但是每两个凹陷之间的距离至多为200nm,本实施例中设置为150nm,其中,多个凸起在截面上的宽度为45nm,基于数量对称的基本原则,每两个凸起之间的距离至少为120nm,但是每两个凹陷之间的距离至多为200nm,本实施例中设置为150nm。多个凹陷在截面上的深度为20nm,多个凸起在截面上的高度为25nm,其中,多个凸起在截面上的高度大于凹陷在截面上的深度。本领域技术人员应该理解,多个凸起在截面上的高度与凹陷在截面上的深度之差不宜过大(一般两者差不超过10nm),例如如果两者之差达到20nm,可能键合效果将较差;两者之差也不宜过小,否则无法实现设计高度差的目的。经过湿法刻蚀处理的yag激光晶体表面的俯视示意图如图2所示,本领域技术人员应该理解的是,图2只不过是经过湿法刻蚀处理的yag激光晶体表面的俯视示意图,而不是真实产品的表示,图2中表示出来的大小比例关系并不是真实产品的比例关系,例如为了使得本领域技术人员能够正确理解本技术的技术方案,在图2中,将凹陷的宽度进行了放大以便读者能够清楚看出凹陷具有一定宽度(如果按照真实比例绘制,由于凹陷宽度尺寸极小,图中展示出来的凹陷只能是一条极其细的细线)。同时,为了使得示意图不至于过于繁乱,只在图中示意性的展示了部分凹陷,真正产品中的凹陷数量必然远大于图中展示的凹陷数量。真正产品中的凹陷数量可以根据晶圆尺寸、凹陷宽度、凹陷间距推算,本文不再赘述。以图2的视角,从图2中可以看出,凹陷应该在纸面上下的方向上贯穿晶圆表面。待键合的晶体截面示意图参见图3,如前所述,本领域技术人员应该理解的是,图3仅仅是待键合的晶体截面的示意图,其目的仅仅是帮助本领域技术人员理解本技术的技术方案,图3并非对真实产品的反映。图4示出了将两个晶片叠放到一起,但是不外加任何压力的示意图,可以理解的是,由于多个凸起在截面上的高度大于凹陷在截面上的深度,所以当将两个晶片叠放到一起之后,两个晶片中没有凹陷或者凸起的部位之间就将存在间隙。图5示出了将两个晶片叠放到一起之后,对上半部分晶片加压之后的晶片截面示意图,如图所示,以及由本领域技术人员可以理解的是,上部晶片在受到压力的情况下,两个凸起部分之间的平坦面将向下弯曲,压力足够大时,弯曲的上部晶片将接触下部晶片,并且在高温加热情况下,由于热膨胀的存在,两片晶圆将被紧紧压在一起,在压力和热的作用下,通过原子迁移等公知的键合原理,两片晶圆将键合在一起。使用根据本文介绍的被湿法刻蚀的晶圆之后,本发明的键合工艺避免了现有技术工艺步骤复杂的缺陷,同时本发明的方法虽然要求代工企业的额外成本,但是本发明的方法不需要企业购置专门的键合设备,因此总成本将降低。本发明的精确和真实的原理目前无法得知,一个可能的解释在于:背景技术中提及的技术或者类似技术通过设计复杂的工艺最终所要达到的目标都是减少键合表面的气泡生成,减少气泡的基本方法是通过加热和真空的环境,促使气体向晶圆外逸出,如果晶圆之间的气体能够全部逸出,则理论上,晶圆键合之后界面不会出现气泡。但是实践中,虽然提供了加热和真空环境,但是由于晶圆键合表面的连结,可能导致气泡逸出的通路被封闭,这也就导致总是有部分气体不能逸出晶圆,这些气体最终在晶圆键合界面上形成气泡。而目前某些研究观点以及直观感觉均表明,气泡逸出的通路被封闭主要是由于晶圆表面不规则形状(表面不规则的尺寸可能在几个埃到十几埃之间)导致。而在本文介绍的方案中,由于凸起、凹陷以及两者之间尺寸失配(也即凹陷深度与凸起高度不同)的存在,晶圆表面不规则并不会影响表面之间的接触(因为前述尺寸

失配的尺寸大于晶圆表面不规则的尺寸),从而并不会产生封闭的空腔;由于凸起、凹陷以及两者之间尺寸失配(也即凹陷深度与凸起高度不同)的存在,晶圆键合过程中,(除凹陷部分之外)晶圆之间总是先出现点接触,然后随着加热和加压的持续,点接触慢慢变为线接触,在该变化过程中,晶圆首先接触的接触点周围总保持存在空腔和空隙,也即不会出现气体通路的封闭,因此可以大体保证气体始终可以排出晶圆接触面,从而减少了气泡数量。或者换言之,在简化的工艺下,由于本技术的气泡通路封闭较慢,所以即便使用简化的工艺,气泡的排出也能够被保证,因此使用简化工艺并不会导致相关产品的性能下降。当然,本领域技术人员应该理解的是,本文所述技术方案并不能绝对避免气泡的产生,也不可能保证键合界面不存在任何缺陷,本文的目的是在简化工艺和简化设备的情况下,获得与背景技术性能类似的产品。为了避免tem观察导致的测试局限性(由于tem照片视场很小,所以即便某张或者某几张tem照片中观察不到缺陷,也不能代表整个晶片键合界面不存在缺陷,或者缺陷极少),我方采用激光功率来间接表征键合质量,由于实施例与各个对比例所用设备一致、材料来源一致,所以激光功率的变化基本上是由于工艺改变导致的,而工艺改变尽可能导致键合界面上的形态改变,也即本领域技术人员可以理解,激光功率参数的变化基本上是由键合界面上的形态改变导致的。激光功率测试采用现有技术cn109280974a表1介绍的方法,电流选择250a,由于激光功率结果与晶体形状、体积、质量等等均相关,本文各个实施例与对比例保持被测试晶体的形状、体积、质量等外观一致,同时为了避免误会,本文采用百分数的方式来展示结果。以现有技术实施例3介绍的工艺键合两片nd掺杂的yag晶片,测试该键合晶体的激光功率,数值为100%;以实施例1介绍的工艺制备键合晶体,测试该键合晶体的激光功率,数值为约110%。可见,即便使用简化工艺,本发明的键合晶体的激光功率也能够相较于背景技术提升约10%,本发明能够提升键合质量。

40.实施例2

41.本发明另一具体实施方式的方法包括如下步骤:

42.s1:提供稀土掺杂的yag激光晶体,其中,稀土掺杂是钕掺杂或者镱掺杂;s2:提供另一键合晶体;s3:对稀土掺杂的yag激光晶体表面和另一键合晶体表面进行清洁;s4:对稀土掺杂的yag激光晶体表面进行湿法刻蚀,以使得稀土掺杂的yag激光晶体表面形成多个凹陷,其中,针对不同种类的另一键合晶体,多个凹陷的截面具有不同形状;s5:对另一键合晶体表面进行湿法刻蚀,以使得另一键合晶体表面形成多个凸起;s6:将具有多个凹陷的稀土掺杂的yag激光晶体表面与具有多个凸起的另一键合晶体表面贴合以形成层叠体;s7:对层叠体进行加压加热键合,其中,加压加热键合的工艺为:真空度为3pa,保温时间为4h,加热温度为1400℃,晶体表面施加压力为50kg/cm2。另一键合晶体是不掺杂的yag激光晶体;其中,多个凹陷的截面是三角形并且多个凸起的截面是三角形(已经介绍过,刻蚀截面的调整通过改变刻蚀工艺可以实现);其中,多个凹陷在截面上的最大宽度为30nm,每两个凹陷之间的距离至少为120nm,但是每两个凹陷之间的距离至多为200nm,本实施例中设置为150nm,其中,多个凸起在截面上的最大宽度为35nm。多个凹陷在截面上的最大深度为25nm,多个凸起在截面上的最大高度为30nm(所谓最大高度也即三角形顶点到晶圆平面的长度),其中,多个凸起在截面上的高度大于凹陷在截面上的深度。本技术的发明人发现,当另一键合晶体材质发生变化时,需要调整刻蚀凹陷的截面形状;例如,在本技术的初期研发阶段,发现如果对于任意键合材料,均使用矩形截面的凹陷和凸起的配合,则针对某些材料,这种

矩形截面的凹陷和凸起的配合可以达到相当好的效果,对于某些材料,这种矩形截面的凹陷和凸起的配合则效果一般,推测该现象的原因在于,不同材料硬度、刚度、热膨胀系数、原子迁移率以及迁移激活均不同,这些物理性质的不同最终将导致如实施例1所描述的键合过程的发展状况偏离对比文件1描述的基本过程,因此针对不同材料的互相键合,需要调整凹陷和凸起的截面形状。以现有技术实施例3介绍的工艺键合nd掺杂的yag晶片以及另一片无掺杂的yag晶片,测试该键合晶体的激光功率,数值为100%;以实施例2介绍的工艺制备键合晶体,测试该键合晶体的激光功率,数值为约108%。可见,即便使用简化工艺,本发明的键合晶体的激光功率也能够相较于背景技术提升约8%,本发明能够提升键合质量。本领域技术人员应该理解,由于实施例2与实施例1和3的材料不同,所以实施例2的数值与实施例1和3无法有效比较。

43.实施例3

44.本发明另一具体实施方式的方法包括如下步骤:

45.s1:提供稀土掺杂的yag激光晶体,其中,稀土掺杂是钕掺杂或者镱掺杂;s2:提供另一键合晶体;s3:对稀土掺杂的yag激光晶体表面和另一键合晶体表面进行清洁;s4:对稀土掺杂的yag激光晶体表面进行湿法刻蚀,以使得稀土掺杂的yag激光晶体表面形成多个凹陷,其中,针对不同种类的另一键合晶体,多个凹陷的截面具有不同形状;s5:对另一键合晶体表面进行湿法刻蚀,以使得另一键合晶体表面形成多个凸起;s6:将具有多个凹陷的稀土掺杂的yag激光晶体表面与具有多个凸起的另一键合晶体表面贴合以形成层叠体;s7:对层叠体进行加压加热键合,其中,加压加热键合的工艺为:真空度为2pa,保温时间为5h,加热温度为1500℃,晶体表面施加压力为60kg/cm2,另一键合晶体是三氧化二铝晶体;其中,多个凹陷的截面是半圆形并且多个凸起的截面是半圆形;其中,多个凹陷在截面上的最大宽度为30nm(最大宽度也即半圆的直径),每两个凹陷之间的距离至少为120nm,但是每两个凹陷之间的距离至多为200nm,本实施例中设置为150nm,其中,多个凸起在截面上的最大宽度为35nm,多个凸起在截面上的高度等于凹陷在截面上的深度。

46.由于激光晶体价格昂贵,出于避免浪费的考虑,本技术不再针对每一个工艺参数一一进行验证实验,仅示例性的针对一些工艺参数进行验证实验。

47.对比例1

48.对照实施例1设计对比例1。s1:提供稀土掺杂的yag激光晶体,其中,稀土掺杂是钕掺杂;s2:提供另一键合晶体;s3:对稀土掺杂的yag激光晶体表面和另一键合晶体表面进行清洁;s4:对稀土掺杂的yag激光晶体表面进行湿法刻蚀,以使得稀土掺杂的yag激光晶体表面形成多个凹陷,其中,针对不同种类的另一键合晶体,多个凹陷的截面具有不同形状;s5:对另一键合晶体表面进行湿法刻蚀,以使得另一键合晶体表面形成多个凸起;s6:将具有多个凹陷的稀土掺杂的yag激光晶体表面与具有多个凸起的另一键合晶体表面贴合以形成层叠体;s7:对层叠体进行加压加热键合,其中,加压加热键合的工艺为:真空度为1pa,保温时间为20h,加热温度为1620℃,晶体表面施加压力为80kg/cm2。另一键合晶体是稀土掺杂的yag激光晶体,稀土掺杂是钕掺杂;其中,多个凹陷的截面是矩形并且多个凸起的截面是矩形;其中,多个凹陷在截面上的宽度为80nm,每两个凹陷之间的距离至少为120nm,但是每两个凹陷之间的距离至多为200nm,本实施例中设置为150nm,其中,多个凸起在截面上的宽度为80nm,基于数量对称的基本原则,每两个凸起之间的距离至少为120nm,但是每两个凹陷

之间的距离至多为200nm,本实施例中设置为150nm。多个凹陷在截面上的深度为25nm,多个凸起在截面上的高度为25nm,其中,多个凸起在截面上的高度大于凹陷在截面上的深度。测试该对比例1获得的键合晶体的激光功率(方法如上所述),数值为约93%。数值下降明显的主要原因可能有如下方面:1、加压压力过大导致晶片键合初期接触面积过大,同时压力过大和温度过高导致键合界面扩展速度过大,某些气体分子迁移速度低于界面扩展速度,导致部分气体被“锁”在键合界面之间,导致性能下降;2、凹陷和凸起部分尺寸设计不合理,导致前述介绍的本发明的目的无法达成,这又导致键合界面质量的下降。多个因素的合力导致最终性能下降。

49.对比例2

50.对照实施例3设计对比例3。s1:提供稀土掺杂的yag激光晶体,其中,稀土掺杂是钕掺杂或者镱掺杂;s2:提供另一键合晶体;s3:对稀土掺杂的yag激光晶体表面和另一键合晶体表面进行清洁;s4:对稀土掺杂的yag激光晶体表面进行湿法刻蚀,以使得稀土掺杂的yag激光晶体表面形成多个凹陷,其中,针对不同种类的另一键合晶体,多个凹陷的截面具有不同形状;s5:对另一键合晶体表面进行湿法刻蚀,以使得另一键合晶体表面形成多个凸起;s6:将具有多个凹陷的稀土掺杂的yag激光晶体表面与具有多个凸起的另一键合晶体表面贴合以形成层叠体;s7:对层叠体进行加压加热键合,其中,加压加热键合的工艺为:真空度为2pa,保温时间为5h,加热温度为1500℃,晶体表面施加压力为60kg/cm2,另一键合晶体是三氧化二铝晶体;其中,多个凹陷的截面是三角形并且多个凸起的截面是三角形(已经介绍过,刻蚀截面的调整通过改变刻蚀工艺可以实现);其中,多个凹陷在截面上的最大宽度为30nm,每两个凹陷之间的距离至少为120nm,但是每两个凹陷之间的距离至多为200nm,本实施例中设置为150nm,其中,多个凸起在截面上的最大宽度为35nm。多个凹陷在截面上的最大深度为25nm,多个凸起在截面上的最大高度为30nm,其中,多个凸起在截面上的高度大于凹陷在截面上的深度。测试实施例3获得的键合晶体的激光功率(方法如上所述),以其测试结果数值为100%,测试该对比例2获得的键合晶体的激光功率为95%。由于截面形状选取的不合适,测试性能存在约5%的小幅度下降。

51.以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1