一种纤维增强复合纳米孔超分子绝热材料及其制备方法

1.本发明属于绿色、节能、环保建筑材料技术领域,具体涉及一种纤维增强复合纳米孔超分子绝热材料及其制备方法。

背景技术:

2.保温材料是目前用于建筑绝热保温的有效措施,不但可以防止房间内的温度降低,可节约能耗,降低生活成本,同时还可有效阻止夏季外部热量的涌入目前,建筑保温主要采用聚苯乙烯泡沫板、岩棉矿渣棉、玻璃棉、泡沫玻璃等材料作为保温系统,这些材料虽然具有不燃性和价格低等优点,但是其密度比较大,保温隔热性能差,又易吸湿,环保性差,无法满足现在建筑保温要求。虽然,目前用空心玻璃微珠制作隔热涂料用于建筑外墙保温的报道有很多,但是其分散性、附着性较差,且导热性能并不是很理想。因此,寻求一种环保、轻质、导热系数低的建筑保温绝热材料很有必要。

技术实现要素:

3.本发明的目的是提供一种纤维增强复合纳米孔超分子绝热材料及其制备方法,该绝热材料具有纤维增强复合纳米孔超分子结构,能够高效率地隔绝热量的渗透,具有非常好的隔热保温效果,能够作为各种隔热涂料、隔热材料、保温涂料、保温材料广泛应用于建筑、石油化工、运输等领域;该制备方法工艺可靠、操作简单。

4.本发明提供一种纤维增强复合纳米孔超分子绝热材料,按重量份计,包括以下原料组分:

[0005][0006]

[0007]

本技术方案中纤维采用抗裂纤维,经表面活性处理后,抗拉强度、分散性好,能够有效防止保温材料裂缝的产生;硅酸钠是一种水溶性硅酸盐,加入到材料中可提高其粘结性、强度、防水性、抗渗性以及抗风化能力等;硅烷偶联剂选用kh-570可有效提高材料的粘结力、抗水性和耐久性;炭黑具有微晶结构,粒子细小,比表面积大,分散性好,同时具有紫外吸收特性,光稳定性好,可延长材料的抗老化性。

[0008]

优选地,上述技术方案中,所述纤维是抗裂短纤维,为聚丙烯纤维、纤维素纤维、聚乙烯醇纤维中的任一种。

[0009]

优选地,上述技术方案中,所述表面活性剂是阳离子表面活性剂,为十六烷基三甲基溴化铵、十六烷基三甲基氯化铵中的任一种;所述高分子单体为苯乙烯、丙烯酸甲酯、甲基丙烯酸甲酯中的任一种。

[0010]

优选地,上述技术方案中,所述交联剂为乙二醇二甲基丙烯酸酯、聚乙二醇二甲基丙烯酸酯、三羟甲基丙烷三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯中的任一种;所述硅烷偶联剂为kh-570。

[0011]

优选地,上述技术方案中,所述引发剂为过硫酸铵、过硫酸钾中的任一种;所述硅酸钠的模数为2.8-3.4;所述酸式盐为碳酸氢钠、碳酸氢钾、碳酸氢铵、硫酸氢钠、硫酸氢钾、磷酸一氢钠、磷酸二氢钠中的一种或几种。本技术方案中硅酸钠的模数为na2o和sio2的摩尔比,模数越大,其粘度就越高,但是水中的溶解能力下降,本发明使用模数为2.8-3.4的硅酸钠,粘度高,强度好。

[0012]

优选地,上述技术方案中,所述疏水改性剂为软脂酸、硬脂酸、油酸、亚油酸、亚麻酸、硬脂酸钠、硬脂酸钙、硬脂酸锌、硬脂酸镁中的一种或几种;所述水为蒸馏水或去离子水。

[0013]

本发明还包括一种纤维增强复合纳米孔超分子绝热材料的制备方法,包括以下具体步骤:

[0014]

s1.按配比将纤维分散在水中,然后在室温条件下搅拌10-30min;

[0015]

s2.将表面活性剂在搅拌条件下缓慢加入s1的分散液中,加完后继续搅拌10-30min;

[0016]

s3.将交联剂、硅烷偶联剂溶解在高分子单体中,待完全溶解后将混合单体滴加到s2的分散液中,待混合单体滴加完毕后加入引发剂,在搅拌条件下升温到60-90℃聚合反应2-4h;

[0017]

s4.向s3聚合反应后的高分子单体混合液中缓慢加入粉体硅酸钠,并在60-90℃条件下搅拌30-45min;

[0018]

s5.将酸式盐和炭黑依次缓慢加入到s4反应体系中,在60-90℃条件下搅拌30-60min,然后加入疏水改性剂,在60-90℃条件下继续搅拌60-90min;

[0019]

s6.待s5的混合液反应完全后自然冷却到室温,再进行过滤、洗涤等操作后在80-100℃条件下烘干;

[0020]

s7.将烘干后的粉料置于惰性气氛中在100-200℃的条件下处理3-8h,待充分冷却后即得到纤维增强复合纳米孔超分子绝热材料。

[0021]

本技术方案中先将纤维进行表面活性处理,可提高其抗拉强度和分散性能,然后再与高分子单体交联、偶联等反应,并在引发剂的作用下与硅酸钠反应,提高复合物的粘性

和强度,通过加入具有微孔结构的炭黑,可有效形成孔隙粒子,同时由于炭黑的光稳定性,能有效吸收紫外光,可延长绝热材料的抗老化性,最后加入疏水改性剂提高绝热材料的防水性能。

[0022]

优选地,上述技术方案中,各步骤是在控温密闭不锈钢容器内进行。

[0023]

优选地,上述技术方案s3中,所述交联剂、硅烷偶联剂和高分子单体的滴加使用不锈钢容器上配套的滴液漏斗完成。

[0024]

优选地,上述技术方案s6中,所述烘干设备为电热烘干箱;s7中,所述热处理设备为电热烘干箱。

[0025]

相对于现有技术的有益效果:

[0026]

本发明的纤维增强复合纳米孔超分子绝热材料采用环保安全的原材料,制备成具有纤维增强复合纳米孔超分子结构,仅需使用薄薄的一层就能够高效率地隔绝热量的渗透,具有非常好的隔热保温效果,该材料轻质,分散性好,能够作为各种隔热涂料、隔热材料、保温涂料、保温材料广泛应用于建筑、石油化工、运输等领域;该制备方法工艺可靠、操作简单,较一般的空心玻璃微珠导热系数要低,绝热保温性能好。

附图说明

[0027]

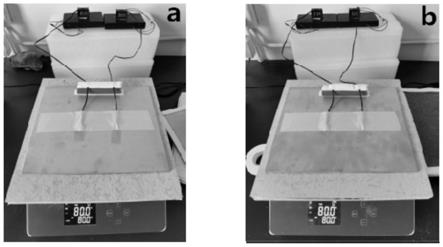

图1为本发明测试方法实体图,其中a为对照组6mm空心玻璃微珠对照品的测试图,b为实施例2所制备的纤维增强复合纳米孔超分子绝热材料制成的6mm样品的测试图。

具体实施方式

[0028]

本发明的上述各项技术特征和在下文(如实施案例)中具体描述的各项技术特征之间都可以互相组合,从而构成新的或优选的技术方案,但本发明不仅仅局限于这些实施例,同样这些实施例也不以任何方式限制本发明。

[0029]

下述实施例中的实验方法,如无特别说明,均为常规方法。下述实施例涉及的制剂若无特别说明,均为普通市售品,皆可通过市场购买获得。

[0030]

下面结合实施例对本发明作进一步详细描述:

[0031]

实施例1

[0032]

一种纤维增强复合纳米孔超分子绝热材料,按重量份计,包括以下原料组分:

[0033]

[0034][0035]

其制备方法包括以下具体步骤:

[0036]

s1.按配比将纤维加入到装有800ml水的控温密闭不锈钢容器中进行分散,然后在室温条件下搅拌30min;

[0037]

s2.将表面活性剂在搅拌条件下缓慢加入s1的分散液中,加完后继续搅拌10min;

[0038]

s3.将交联剂、硅烷偶联剂溶解在高分子单体中,待完全溶解后通过不锈钢容器上配套的滴液漏斗将混合单体滴加到s2的分散液中,待混合单体滴加完毕后加入引发剂,在搅拌条件下升温到60℃聚合反应4h;

[0039]

s4.向s3聚合完成后的高分子单体混合液中缓慢加入粉体硅酸钠,在60℃条件下搅拌45min;

[0040]

s5.将酸式盐和炭黑依次缓慢加入到s4反应体系中,在60℃条件下搅拌60min,然后加入疏水改性剂,在60℃条件下继续搅拌90min;

[0041]

s6.待s5的混合液反应完全后自然冷却到室温,再进行过滤、洗涤等操作后在80℃的电热烘干箱中烘干;

[0042]

s7.将烘干后的粉料置于充满惰性气氛的电热烘干箱中并在100℃的条件下处理8h,待充分冷却后即得到纤维增强复合纳米孔超分子绝热材料。

[0043]

实施例2

[0044]

一种纤维增强复合纳米孔超分子绝热材料,按重量份计,包括以下原料组分:

[0045][0046]

其制备方法包括以下具体步骤:

[0047]

s1.按配比将纤维加入到装有1500ml水的控温密闭不锈钢容器中进行分散,然后在室温条件下搅拌20min;

[0048]

s2.将表面活性剂在搅拌条件下缓慢加入s1的分散液中,加完后继续搅拌25min;

[0049]

s3.将交联剂、硅烷偶联剂溶解在高分子单体中,待完全溶解后通过不锈钢容器上配套的滴液漏斗将混合单体滴加到s2的分散液中,待混合单体滴加完毕后加入引发剂,在搅拌条件下升温到80℃聚合反应3h;

[0050]

s4.向s3聚合完成后的高分子单体混合液中缓慢加入粉体硅酸钠,在80℃条件下搅拌35min;

[0051]

s5.将酸式盐和炭黑依次缓慢加入到s4反应体系中,在80℃条件下搅拌40min,然后加入疏水改性剂,在80℃条件下继续搅拌70min;

[0052]

s6.待s5的混合液反应完全后自然冷却到室温,再进行过滤、洗涤等操作后在90℃的电热烘干箱中烘干;

[0053]

s7.将烘干后的粉料置于充满惰性气氛的电热烘干箱中并在180℃的条件下处理5h,待充分冷却后即得到纤维增强复合纳米孔超分子绝热材料。

[0054]

实施例3

[0055]

一种纤维增强复合纳米孔超分子绝热材料,按重量份计,包括以下原料组分:

[0056][0057]

其制备方法包括以下具体步骤:

[0058]

s1.按配比将纤维加入到装有1200ml水的控温密闭不锈钢容器中进行分散,然后在室温条件下搅拌25min;

[0059]

s2.将表面活性剂在搅拌条件下缓慢加入s1的分散液中,加完后继续搅拌20min;

[0060]

s3.将交联剂、硅烷偶联剂溶解在高分子单体中,待完全溶解后通过不锈钢容器上配套的滴液漏斗将混合单体滴加到s2的分散液中,待混合单体滴加完毕后加入引发剂,在搅拌条件下升温到70℃聚合反应3.5h;

[0061]

s4.向s3聚合完成后的高分子单体混合液中缓慢加入粉体硅酸钠,在70℃条件下搅拌40min;

[0062]

s5.将酸式盐和炭黑依次缓慢加入到s4反应体系中,在70℃条件下搅拌50min,然后加入疏水改性剂,在70℃条件下继续搅拌80min;

[0063]

s6.待s5的混合液反应完全后自然冷却到室温,再进行过滤、洗涤等操作后在90℃的电热烘干箱中烘干;

[0064]

s7.将烘干后的粉料置于充满惰性气氛的电热烘干箱中并在150℃的条件下处理6h,待充分冷却后即得到纤维增强复合纳米孔超分子绝热材料。

[0065]

实施例4

[0066]

一种纤维增强复合纳米孔超分子绝热材料,按重量份计,包括以下原料组分:

[0067][0068]

其制备方法包括以下具体步骤:

[0069]

s1.按配比将纤维加入到装有1800ml水的控温密闭不锈钢容器中进行分散,然后在室温条件下搅拌10min;

[0070]

s2.将表面活性剂在搅拌条件下缓慢加入s1的分散液中,加完后继续搅拌30min;

[0071]

s3.将交联剂、硅烷偶联剂溶解在高分子单体中,待完全溶解后通过不锈钢容器上配套的滴液漏斗将混合单体滴加到s2的分散液中,待混合单体滴加完毕后加入引发剂,在搅拌条件下升温到90℃聚合反应2h;

[0072]

s4.向s3聚合完成后的高分子单体混合液中缓慢加入粉体硅酸钠,并在90℃条件下搅拌30min;

[0073]

s5.将酸式盐和炭黑依次缓慢加入到s4反应体系中,在90℃条件下搅拌30min,然后加入疏水改性剂,在90℃条件下继续搅拌60min;

[0074]

s6.待s5的混合液反应完全后自然冷却到室温,再进行过滤、洗涤等操作后在100℃的电热烘干箱中烘干;

[0075]

s7.将烘干后的粉料置于充满惰性气氛的电热烘干箱中并在200℃的条件下处理3h,待充分冷却后即得到纤维增强复合纳米孔超分子绝热材料。

[0076]

将本发明实施例2所制备的纤维增强复合纳米孔超分子绝热材料制成6mm的样品和市购的空心玻璃微珠制成6mm的对照品作为对照组,进行保温性能测试。

[0077]

测试方法:最下层为加热板,中间为测试样,上层为导热板,导热板上附有两个温度传感器。采用底部加热80℃,测试传导到测试样品上层的温度,其中测试方法实体图如图1所示,测试结果见表1。

[0078]

表1保温性能测试结果

[0079]

组别加热板温度左侧传感器温度右侧传感器温度两侧平均温度

实施例2样品80℃31.4℃32.2℃31.8℃对照品80℃36.8℃38.8℃37.8℃

[0080]

从表1的测试结果可以看出,采用本发明制备的纤维增强复合纳米孔超分子绝热材料制成6mm的样品其上下温度差为48.2℃,采用市购空心玻璃微珠制成6mm的对照品同样处理后的上下温度差为42.2℃。可见,采用本发明制备的纤维增强复合纳米孔超分子绝热材料其上下温度差要高于市购空心玻璃微珠,说明采用本发明制备的样品导热系数要明显低于空心玻璃微珠的导热系数,绝热保温性能更好,可作为各种隔热涂料、隔热材料、保温涂料、保温材料等使用。

[0081]

最后需要强调的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1