一种高COD废酸的处理装置和处理方法与流程

一种高cod废酸的处理装置和处理方法

技术领域

1.本发明涉及废弃物处理领域,具体涉及一种高cod废酸的处理装置和处理方法。

背景技术:

2.目前,针对工业生产过程中产生的废水排放有着严苛的要求,尤其是酸性废水。

3.如cn202876403u公开了一种对废稀硫酸综合利用的石英玻璃废稀硫酸浓缩蒸馏提纯装置。其液位显示管(8)设置在进料罐(1)左侧下端,进料罐(1)通过进料阀门(17)连接在原料排放托阀(12)上端,且连接在预热管(5)下底部,预热管(5)上顶部左端和蒸馏分馏填料塔(2)连接,顶中部通过进料管(4)和浓缩分馏填料塔(3)连接,加热器(6)上端设置浓缩分馏填料塔(3),下端设置排污阀(11)。由于本实用新型采用石英玻璃设备及石英玻璃焊接工艺,耐酸、耐高温、耐骤热骤冷,浓缩、蒸馏提纯可同时完成,使废稀硫酸实现了综合利用,变废为宝,彻底解决了跑、冒、滴、漏现象,安全环保,且可自动化连续生产,大幅提高了生产效率,降低了生产成本。

4.cn111994881a公开了一种硫酸回收系统,其利用蒸馏原理并采用精馏和分馏两段式工艺处理含硫酸质量分数为50~60%的较高浓度半导体工业硫酸废液,精馏时,硫酸废液中的双氧水杂质可氧化有机物杂质,使有机物降解,双氧水无法全部氧化降解时通过氧化塔进行氧化降解,实现有机物和双氧水杂质的双去除;分馏时,由于金属盐杂质沸点较高,分馏之后留在加热器底部,通过排渣去除金属盐杂质,回收的浓硫酸质量分数达到92.5%,为可直接进行销售的工业级硫酸。

5.然而上述设备在使用过程中针对高cod和高金属盐的废酸时会形成大量的残渣导致加热设备受热不均,从而影响所得废酸的品质,同时还会使得处理设备损坏。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明的目的在于提供一种高cod废酸的处理装置和处理方法,以解决当前针对高cod和金属盐含量较高的废酸进行处理形成废渣所带来的设备损伤及产品质量下降。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种高cod废酸的处理装置,所述废酸液中硫酸的百分比含量为25-95%,所述废酸液中重金属的含量≤50g/l,所述废酸液中有机物的含量为10-50g/l;

9.所述处理装置包括进液单元、分离单元和回收单元;

10.所述进液单元包括平衡槽和设置于所述平衡槽顶部的尾气风管设备及与所述平衡槽相连的废酸罐;

11.所述分离单元包括蒸发器和气液分离设备;

12.所述平衡槽的出料口和所述蒸发器的进料口相连接;

13.所述蒸发器内部设置有至少3个u型加热管;

14.所述平衡槽的设置高度≥所述u型加热管的设置高度;

15.所述气液分离设备的进料口和所述蒸发器的顶部出料口通过第一管道相连接;

16.所述第一管道的长度≥1m;

17.所述气液分离设备的底部通过第一回流管和所述蒸发器相连接;

18.所述气液分离设备的顶部的出料口和所述回收单元的冷凝设备进料口相连接。

19.本发明提供的处理装置通过对蒸发器内部进行重新设计,采用u型加热结构的设计,在处理过程中,析出的残渣不会粘附在u型加热管上,避免了现有技术中残渣沉积所导致的受热不均,进而导致设备损坏及产品指标劣化。进一步地的采用特定长度的第一管道和气液分离设备相配合,避免了高cod废酸处理时产生的大量气泡而导致收集所得酸的指标恶化的问题,同时通过设置平衡槽在进酸酸度低时避免了由于进酸酸含量较低而导致设备憋气破损喷料等现象,从而确保处理装置可以低浓度废酸。

20.本发明中,所述废酸在高位通过势能作用实现废酸进入平衡槽进行输送。

21.本发明中,所述蒸发器的高度≥5m,同时底部还设置有排渣口,从而保证形成的残渣可以高效的排出蒸发器,从而实现长时间的进出料平衡且高效。蒸发器的高度可以是5m、5.5m、6m、6.5m、7m、7.5m或8m等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

22.本发明中,所述废酸液中硫酸的百分比含量为25-95%,例如可以是25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%或95%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

23.本发明中,所述废酸液中重金属的含量≤50g/l,例如可以是50g/l、40g/l、30g/l、20g/l或10g/l等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

24.本发明中,所述废酸液中有机物的含量为10-50g/l,例如可以是50g/l、40g/l、30g/l、20g/l或10g/l等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

25.本发明中,所述蒸发器内部设置有至少3个u型加热管,例如可以是3个、4个、5个、6个或7个等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

26.本发明中,所述第一管道的长度≥1m,例如可以是1m、1.2m、1.4m、1.6m、1.8m、2m、2.2m、2.4m或2.5m等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

27.作为本发明优选的技术方案,所述平衡槽通过管道和所述蒸发器下部的进料口相连接。

28.优选地,所述至少3个u型加热管在蒸发器侧壁上均匀分布。

29.作为本发明优选的技术方案,所述气液分离设备的顶部的出料口和所述冷凝设备进料口之间还设置有第二回流管;

30.优选地,所述第二回流管和所述第一回流管相连接。

31.作为本发明优选的技术方案,所述冷凝设备包括串联的第一冷凝设备和第二冷凝设备;

32.优选地,所述气液分离设备顶部的出料口和所述第一冷凝设备的进料口相连接;

33.优选地,所述第一冷凝设备的液相出口和所述第二冷凝设备的进料口相连接。

34.第二方面,本发明提供了一种高cod废酸的处理方法,所述处理方法采用如第一方面所述处理装置进行,具体包括:

35.将废酸液通过所述平衡槽给入所述蒸发器,之后开启所述u型加热管进行加热,形成气相物料经气液分离和冷凝,得到回收的酸液。

36.作为本发明优选的技术方案,所述加热包括依次进行的第一加热和第二加热。

37.作为本发明优选的技术方案,所述第一加热中控制所述第一管道的温度为80-90℃,例如可以是80℃、81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃或90℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

38.优选地,所述第一加热的保温时间为1-6h,例如可以是1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h或6h等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

39.作为本发明优选的技术方案,所述第二加热的温度为200-350℃,例如可以是200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃、300℃、310℃、320℃、330℃、340℃或350℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

40.优选地,所述第二加热的保温时间≥0.5h,例如可以是0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、6h、7h、8h、9h或10h等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

41.本发明中,第二加热中,达到出料温度后保温一端时间后为保证持续出料可以保持第二加热持续进行。

42.作为本发明优选的技术方案,所述冷凝包括依次进行的第一冷凝和第二冷凝;

43.优选地,所述第一冷凝的冷凝方式为空冷。

44.优选地,所述第二冷凝的温度≤30℃,冷凝方式为液冷,例如可以是30℃、28℃、26℃、24℃、22℃、20℃、18℃、16℃、14℃、12℃或10℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。液冷可以是水冷或油冷等本领域会采用的其他液体进行冷却。

45.通过采用特定的处理方法和前述处理装置相配合,可实现高cod废酸的高效处理,回收酸纯度高,回收率高。

46.作为本发明优选的技术方案,所述处理方法采用如第一方面所述处理装置进行,具体包括:

47.将废酸液通过所述平衡槽给入所述蒸发器,之后开启所述u型加热管进行加热,形成气相物料经气液分离和冷凝,得到回收的酸液;

48.所述加热包括依次进行的第一加热和第二加热;所述第一加热中控制所述第一管道的温度为80-90℃;所述第一加热的保温时间为1-6h;所述第二加热的温度为200-350℃;所述第二加热的保温时间≥0.5h;

49.所述冷凝包括依次进行的第一冷凝和第二冷凝;所述第一冷凝的冷凝方式为空冷;所述第二冷凝的温度≤30℃,冷凝方式为液冷。

50.与现有技术方案相比,本发明具有以下有益效果:

51.(1)本发明的装置采用u型加热结构的设计,在处理过程中,析出的残渣不会粘附在u型加热管上,避免了现有技术中如采用盘管加热产生的残渣沉积所导致的受热不均,进而导致设备损坏及产品指标劣化,而现有盘管加热方式蒸法时,硫酸浓度提高产生的残渣由于重力作用下落,盘管加热时与残渣的接触面积大,残渣附着于加热管上时,更容易断裂,而u型加热管与残渣的接触面积小,在蒸法期间内,基本不会出现上述问题。

52.(2)采用特定长度的第一管道和气液分离设备相配合,避免了高cod废酸处理时产生的大量气泡而导致收集所得酸的指标恶化的问题。蒸法器的下部分可以进行直径及长度的增大,重金属随着硫酸的蒸发不断析出,积聚到蒸发器底部,降低了排渣频率,且可顺畅排渣。

53.(3)通过设置平衡槽在进酸酸度低时,蒸发器内的浓酸比重大于进酸,会回流,冷酸热酸相遇的地方基本保持在平衡槽进酸口附近,冷热酸接触时产生水蒸汽,优先选择近的出气口,即平衡槽上方的出气口,在平衡槽内产生沸腾现象,产生的水蒸汽被吸走,避免了由于进酸酸含量较低而导致设备憋气破损喷料等现象,从而确保处理装置可以低浓度废酸。

54.(4)同时采用配合的处理方法,实现对废酸的高效处理。酸的回收率>95%,回收酸中重金属<5ppm,cod<300ppm。

附图说明

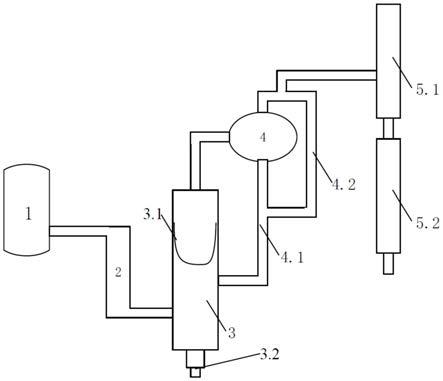

55.图1是本发明实施例1中提供的高cod废酸处理装置。

56.图中:1-废酸罐,2-平衡槽,3-蒸发器,3.1-u型加热管,3.2-排渣口,4-气液分离设备,4.1-第一回流管,4.2-第二回流管,5.1-第一冷凝设备,5.2-第二冷凝设备。

57.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

具体实施方式

58.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

59.实施例1

60.本实施例提供一种高cod废酸的处理装置,如图1所示,所述废酸液中硫酸的百分比含量为60%,重金属的含量为50g/l,有机物的含量为30g/l;

61.所述处理装置包括进液单元、分离单元和回收单元;

62.所述进液单元包括平衡槽2和设置于所述平衡槽2顶部的尾气风管设备及与所述平衡槽2相连的废酸罐1;

63.所述分离单元包括蒸发器3和气液分离设备4;蒸发器3底部设置的排渣口3.2用以排出处理过程中形成的残渣。

64.所述平衡槽2的出料口和所述蒸发器3的进料口相连接;

65.所述蒸发器3内部设置有3个u型加热管3.1;

66.所述平衡槽2的高度>所述u型加热管3.1的高度,如所述平衡槽2比所述u型加热管3.1高10cm;

67.所述气液分离设备4的进料口和所述蒸发器3的顶部出料口通过第一管道相连接;

68.所述第一管道的长度为1m;

69.所述气液分离设备4的底部通过第一回流管4.1和所述蒸发器3相连接;

70.所述气液分离设备4的顶部的出料口和所述回收单元的冷凝设备进料口相连接。

71.所述平衡槽2通过管道和所述蒸发器3下部的进料口相连接;所述3个u型加热管

3.1在蒸发器3侧壁上均匀分布;所述气液分离设备4的顶部的出料口和所述冷凝设备进料口之间还设置有第二回流管4.2;所述第二回流管4.2和所述第一回流管4.1相连接;所述冷凝设备包括串联的第一冷凝设备5.1和第二冷凝设备5.2;所述气液分离设备4顶部的出料口和所述第一冷凝设备5.1的进料口相连接;所述第一冷凝设备5.1的液相出口和所述第二冷凝设备5.2的进料口相连接。

72.实施例2

73.本实施例提供一种高cod废酸的处理装置,所述废酸液中硫酸的百分比含量为25%,重金属的含量为30g/l,有机物的含量为10g/l;

74.所述处理装置包括进液单元、分离单元和回收单元;

75.所述进液单元包括平衡槽2和设置于所述平衡槽2顶部的尾气风管设备及与所述平衡槽2相连的废酸罐1;

76.所述分离单元包括蒸发器3和气液分离设备4;蒸发器3底部设置的排渣口3.2用以排出处理过程中形成的残渣。

77.所述平衡槽2的出料口和所述蒸发器3的进料口相连接;

78.所述蒸发器3内部设置有4个u型加热管3.1;

79.所述平衡槽2的设置高度等于所述u型加热管3.1的设置高度;

80.所述气液分离设备4的进料口和所述蒸发器3的顶部出料口通过第一管道相连接;

81.所述第一管道的长度为2m;

82.所述气液分离设备4的底部通过第一回流管4.1和所述蒸发器3相连接;

83.所述气液分离设备4的顶部的出料口和所述回收单元的冷凝设备进料口相连接。

84.所述平衡槽2通过管道和所述蒸发器3下部的进料口相连接;所述4个u型加热管3.1在蒸发器3侧壁上均匀分布;所述气液分离设备4的顶部的出料口和所述冷凝设备进料口之间还设置有第二回流管4.2;所述第二回流管4.2和所述第一回流管4.1相连接;所述冷凝设备包括串联的第一冷凝设备5.1和第二冷凝设备5.2;所述气液分离设备4顶部的出料口和所述第一冷凝设备5.1的进料口相连接;所述第一冷凝设备5.1的液相出口和所述第二冷凝设备5.2的进料口相连接。

85.应用例1

86.本应用例提供一种高cod废酸的处理方法,所述处理方法采用如实施例1所述处理装置进行,具体包括:将废酸液通过所述平衡槽给入所述蒸发器,之后开启所述u型加热管进行加热,形成气相物料经气液分离和冷凝,得到回收的酸液;

87.所述加热包括依次进行的第一加热和第二加热;所述第一加热中控制所述第一管道的温度为80℃;所述第一加热的保温时间为1h;所述第二加热的温度为200℃;所述第二加热的保温时间为0.5h,若采用连续作业时则在温度条件下持续保温即加热时间可延长,即在此处理工艺条件下保温达到0.5h方能确保得到目标的酸产品;

88.所述冷凝包括依次进行的第一冷凝和第二冷凝;所述第一冷凝的的冷凝方式为空冷;所述第二冷凝的温度为30℃,采用水冷。

89.处理过程中,酸的回收率为95%,回收酸中的重金属<3ppm,cod<200ppm。

90.应用例2

91.本应用例提供一种高cod废酸的处理方法,所述处理方法采用如实施例2所述处理

装置进行,具体包括:将废酸液通过所述平衡槽给入所述蒸发器,之后开启所述u型加热管进行加热,形成气相物料经气液分离和冷凝,得到回收的酸液;

92.所述加热包括依次进行的第一加热和第二加热;所述第一加热中控制所述第一管道的温度为90℃;所述第一加热的保温时间为6h;所述第二加热的温度为350℃;所述第二加热的保温时间为1h,若采用连续作业时则在温度条件下持续保温即加热时间可延长,即在此处理工艺条件下保温达到1h方能确保得到目标的酸产品;

93.所述冷凝包括依次进行的第一冷凝和第二冷凝;所述第一冷凝的的冷凝方式为空冷;所述第二冷凝的温度为20℃,采用水冷。

94.处理过程中,酸的回收率为98%,回收酸中的重金属<2ppm,cod<100ppm。

95.通过上述实施例和应用例的结果可知,本发明提供的处理装置通过对蒸发器内部进行重新设计,采用u型加热结构的设计,在处理过程中,析出的残渣不会粘附在u型加热管上,避免了现有技术中残渣沉积所导致的受热不均,进而导致设备损坏及产品指标劣化。进一步地的采用特定长度的第一管道和气液分离设备相配合,避免了高cod废酸处理时产生的大量气泡而导致收集所得酸的指标恶化的问题,同时平衡槽的引入避免了由于进酸酸含量较低而导致设备憋气破损喷料等现象,从而确保处理装置可以低浓度废酸。

96.声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

97.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

98.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

99.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1