一种碳化硅复合陶瓷材料及其制备方法和应用与流程

1.本发明涉及陶瓷材料技术领域,尤其涉及一种碳化硅复合陶瓷材料及其制备方法和应用。

背景技术:

2.碳化硅陶瓷基材料兼具低密度、高强度、耐高温、抗氧化、耐腐蚀、抗辐照、高温稳定性等优点,已成为航空、航天、核聚变等领域的理想备选材料。然而,碳化硅的强共价键导致碳化硅陶瓷烧结温度高(1800℃以上),烧结致密性差,同时,单组分纯碳化硅陶瓷存在脆性破坏和可靠性差的致命缺点。

3.为更好的提高碳化硅陶瓷材料的综合性能,常引入第二相碳化硅纤维进行增韧,碳化硅纤维首先需要对材料进行选择,然后再通过化学气相沉积裂解、浸渍裂解等制备方法制备碳化硅-碳化硅纤维复合陶瓷,但此种方法制备工艺繁杂,成本较高且难以实现碳化硅纤维均匀分布,制备的复合材料的致密性及力学性能仍然较低。

4.因此,如何提高碳化硅复合材料的致密性及力学性能并降低烧结温度成为现有技术的难题。

技术实现要素:

5.本发明的目的在于提供一种碳化硅复合陶瓷材料及其制备方法和应用。本发明提供的制备方法烧结温度低且制备的碳化硅复合陶瓷材料致密性、韧性和硬度均较高。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种碳化硅复合陶瓷材料的制备方法,包括以下步骤:

8.(1)将碳化硅颗粒、碳化硅晶须和稀土氧化物进行球磨混合,得到混合物;

9.(2)将所述步骤(1)得到的混合物与酸溶液混合后进行加压烧结,得到碳化硅复合陶瓷材料;所述加压烧结包括依次进行的低温加压烧结和高温加压烧结。

10.优选地,所述步骤(1)中混合物中碳化硅颗粒、碳化硅晶须和稀土氧化物的体积百分比分别为40~60%、20~30%和20~30%。

11.更优选地,所述步骤(1)中混合物中碳化硅颗粒、碳化硅晶须和稀土氧化物的体积百分比分别为42~58%、22~28%和22~28%。

12.优选地,所述步骤(1)中的稀土氧化物包括y2o3、la2o3和ceo2中的一种。

13.优选地,所述步骤(2)中的酸溶液包括饱和草酸溶液。

14.优选地,所述步骤(2)中混合物的质量和酸溶液的体积比为50g:(5~10)ml。

15.优选地,所述低温加压烧结的压力为300~500mpa,低温加压烧结的温度为100~300℃,低温加压烧结的时间为1~5h。

16.优选地,所述高温加压烧结的压力为30~50mpa,高温加压烧结的温度为300~1750℃,高温加压烧结的时间为0.5~3h。

17.本发明提供了上述技术方案所述制备方法制备的碳化硅复合陶瓷材料。

18.本发明还提供了上述技术方案所述的碳化硅复合陶瓷材料在航空、航天和核能领域的应用。

19.本发明提供了一种碳化硅复合陶瓷材料的制备方法,包括以下步骤:(1)将碳化硅颗粒、碳化硅晶须和稀土氧化物进行球磨混合,得到混合物;(2)将所述步骤(1)得到的混合物与酸溶液混合后进行加压烧结,得到碳化硅复合陶瓷材料;所述加压烧结包括依次进行的低温加压烧结和高温加压烧结。本发明在碳化硅颗粒中加入碳化硅晶须和稀土氧化物,其中碳化硅晶须能够提高复合材料的韧性,稀土氧化物能够提高烧结活性,降低烧结温度,同时提高复合材料的致密性和硬度;采用低温和高温烧结的两步烧结方式,能够进一步降低烧结温度并提高复合材料的致密性。实施例的结果显示,本发明最高烧结温度不超过1750℃,低于常规1800℃以上,制备的复合材料的相对密度为98.9%,硬度为1750hv10,断裂韧性为7.52mpa

·m1/2

。

附图说明

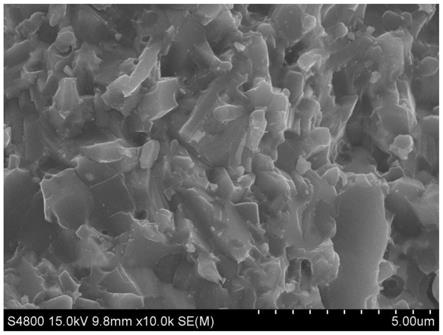

20.图1为本发明实施例1制备的碳化硅复合陶瓷材料断口形貌的sem图;

21.图2为本发明实施例2制备的碳化硅复合陶瓷材料断口形貌的sem图;

22.图3为本发明实施例3制备的碳化硅复合陶瓷材料断口形貌的sem图。

具体实施方式

23.本发明提供了一种碳化硅复合陶瓷材料的制备方法,包括以下步骤:

24.(1)将碳化硅颗粒、碳化硅晶须和稀土氧化物进行球磨混合,得到混合物;

25.(2)将所述步骤(1)得到的混合物与酸溶液混合后进行加压烧结,得到碳化硅复合陶瓷材料;所述加压烧结包括依次进行的低温加压烧结和高温加压烧结。

26.如无特殊说明,本发明对所述各组分的来源没有特殊的限定,采用本领域技术人员熟知的市售产品或常规制备方法制备的产品即可。

27.本发明将碳化硅颗粒、碳化硅晶须和稀土氧化物进行球磨混合,得到混合物。

28.在本发明中,所述碳化硅颗粒的粒径优选为50~200nm,更优选为100~150nm。在本发明中,所述碳化硅颗粒优选为α-碳化硅。本发明将碳化硅颗粒的粒径限定在上述范围内,能够与其他组分更加充分的混合。

29.在本发明中,所述碳化硅颗粒在混合物中的体积含量优选为40~60%,更优选为45~55%,更优选为50%。在本发明中,所述碳化硅颗粒作为复合材料的基体组分,兼具低密度、高强度、耐高温、抗氧化、耐腐蚀、抗辐照,高温稳定性等优点,提高复合材料的综合性能。

30.在本发明中,所述碳化硅晶须的直径优选为200~500nm,更优选为300~400nm;所述碳化硅晶须的长度优选为10~15μm,更优选为11~14μm,最优选为12~13μm。在本发明将碳化硅晶须的直径和长度限定在上述范围内,能够与其他组分更加充分的混合,且具有较为适宜的长径比,进一步提高复合材料的韧性。

31.在本发明中,所述碳化硅晶须在混合物中的体积含量优选为20~30%,更优选为22~28%,最优选为24~26%。在本发明中,所述碳化硅晶须能够提高复合材料的韧性。本发明将碳化硅晶须的含量限定在上述范围内,能够提高复合材料的韧性,同时避免其含量

过高,造成复合材料硬度下降。

32.在本发明中,所述稀土氧化物优选包括y2o3、la2o3和ceo2中的一种。在本发明中,所述稀土氧化物的粒径优选为50~200nm,更优选为100~150nm。本发明将稀土氧化物的种类和粒径限定在上述范围内,能够与其他组分更加充分的混合,进一步提高复合材料的性能。

33.在本发明中,所述稀土氧化物在混合物中的体积含量优选为20~30%,更优选为22~28%,最优选为24~26%。在本发明中,所述稀土氧化物能够提高烧结活性,降低烧结温度,同时提高复合材料的致密性。本发明将稀土氧化物的含量限定在上述范围内,能够进一步提高复合材料的烧结致密性,同时避免其含量过高造成复合材料的硬度下降,并且降低复合材料的烧结温度。

34.在本发明中,所述球磨优选为湿法球磨;所述球磨的溶剂优选为无水乙醇;所述球磨的球料比优选为(5~10):1,更优选为(6~9):1,最优选为(7~8):1;所述球磨的转速优选为150~250rpm;所述球磨的时间优选为6~12h,更优选为8~10h。本发明将球磨的各项参数限定在上述范围内,能够使得各组分混合的更加均匀,进一步提高复合材料的性能。

35.球磨完成后,本发明优选将所述球磨后的产物依次进行干燥和过筛,得到混合物。

36.在本发明中,所述干燥的温度优选为50~70℃,更优选为60℃;所述干燥的时间优选为24~48h,更优选为36h。

37.在本发明中,所述过筛的目数优选为80~120目,更优选为100目。

38.得到混合物后,本发明将所述混合物与酸溶液混合后进行加压烧结,得到碳化硅复合陶瓷材料。

39.在本发明中,所述酸溶液优选为饱和草酸溶液。

40.在本发明中,所述酸溶液用于分散混合物,稀土氧化物微溶于酸溶液中,在低温烧结过程中,由于溶液中水分的蒸发,使得稀土氧化物析出重结晶,提高复合材料在烧结过程中的致密化。本发明将酸溶液的种类和浓度限定在上述范围内,能够调节烧结过程中稀土氧化物的溶解和析出情况,从而影响烧结过程的进行。

41.在本发明中,所述混合物的质量和酸溶液的体积比优选为50g:(5~10)ml,更优选为50g:(6~9)ml,最优选为50g:(7~8)ml。本发明将混合物的质量和酸溶液的体积比限定在上述范围内,能够调节稀土氧化物的溶解和析出情况,提高复合材料的致密性。

42.在本发明中,所述加压烧结包括依次进行的低温加压烧结和高温加压烧结。

43.在本发明中,所述低温加压烧结优选包括依次进行的第一低温加压烧结和第二低温加压烧结。

44.在本发明中,所述第一低温加压烧结的压力优选为300~500mpa,更优选为350~450mpa,最优选为400mpa;所述第一低温加压烧结的温度优选为100~150℃,更优选为110~140℃,最优选为120~130℃;所述第一低温加压烧结的时间优选为0.5~1.5h,更优选为1h。

45.在本发明中,所述第二低温加压烧结的压力优选为300~500mpa,更优选为350~450mpa,最优选为400mpa;所述第二低温加压烧结的温度优选为200~300℃,更优选为220~280℃,最优选为240~260℃;所述第二低温加压烧结的时间优选为1~2h,更优选为1.5h。

46.在本发明中,升温至所述第一低温加压烧结和第二低温加压烧结的升温速率优选

为10~15℃/min,更优选为11~14℃/min,最优选为12~13℃/min。

47.第一低温加压烧结完成后,本发明优选将所述第一低温加压烧结的产物直接升温至第二低温加压烧结的温度。

48.在本发明中,所述低温烧结过程优选在空气中进行。在本发明中,所述低温加压烧结过程中,通过高压的含液体环境促进烧结体的初步致密化。本发明将低温加压烧结分两步进行,并将每步的压力、温度和时间限定在上述范围内,高压能促进陶瓷粉体晶体间的晶界接触,促进烧结;加热能够促进烧结体的初步致密化,又能避免温度过高,溶液快速蒸发,降低复合材料的致密性。

49.在本发明中,所述低温加压烧结完成后,本发明优选将所述低温加压烧结的产物进行冷却,再进行高温加压烧结。

50.本发明对所述冷却的操作没有特殊的限定,采用本领域技术人员熟知的冷却的技术方案即可。

51.在本发明中,所述高温加压烧结优选包括依次进行的第一高温加压烧结和第二高温加压烧结。

52.在本发明中,所述第一高温加压烧结的压力优选为30~50mpa,更优选为35~45mpa,最优选为40mpa;所述第一高温加压烧结的温度优选为300~350℃,更优选为300~320℃;所述第一高温加压烧结的时间优选为0.5~1h。

53.在本发明中,所述第二高温加压烧结的压力优选为30~50mpa,更优选为35~45mpa,最优选为40mpa;所述第二高温加压烧结的温度优选为1650~1750℃,更优选为1700℃;所述第二高温加压烧结的时间优选为0.5~1.5h,更优选为1h。

54.在本发明中,升温至所述第一高温加压烧结和第二高温加压烧结的升温速率优选为8~10℃/min,更优选为9℃/min。

55.第一高温加压烧结完成后,本发明优选将所述第一高温加压烧结的产物直接升温至第二高温加压烧结的温度。

56.在本发明中,所述高温加压烧结优选在真空环境中进行;所述真空度优选为10-3

~10-6

pa。在本发明中,所述高温加压烧结过程中,烧结体晶界进一步形核长大,复合材料进一步致密化。本发明将高温加压烧结分两步进行,并将每步的压力、温度和时间限定在上述范围内,能够使得烧结体进一步致密化,又能避免烧结温度过高,烧结体晶粒过大,造成复合材料性能下降。

57.高温加压烧结完成后,本发明优选将所述高温加压烧结的产品进行冷却,得到碳化硅复合陶瓷材料。

58.本发明对所述冷却的操作没有特殊的限定,采用本领域技术人员熟知的冷却的技术方案即可。

59.本发明在碳化硅颗粒中加入碳化硅晶须和稀土氧化物,其中碳化硅晶须能够提高复合材料的韧性,稀土氧化物能够提高烧结活性,降低烧结温度,同时提高复合材料的致密性和硬度,采用低温和高温烧结的两步烧结方式,进一步降低复合材料的烧结温度,控制各组分的用量、烧结温度、时间和压力等工艺参数,使得复合材料同时具有高硬度、高韧性和高致密性。

60.本发明提供了上述技术方案所述制备方法制备的碳化硅复合陶瓷材料。

61.本发明提供的碳化硅复合陶瓷材料具有高硬度、高韧性和高致密性。

62.本发明还提供了上述技术方案所述的碳化硅复合陶瓷材料在航空、航天和核能领域的应用。

63.本发明对所述碳化硅复合陶瓷材料在航空、航天和核能领域的应用的操作没有特殊的限定,采用本领域技术人员熟知的碳化硅复合陶瓷材料在航空、航天和核能领域的应用的技术方案即可。

64.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

65.实施例1

66.(1)将平均晶粒直径为50nm的α-sic颗粒与直径为200nm、长度为12μm的碳化硅晶须β-sicw及平均晶粒直径为50nm的y2o3粉体按照α-sic体积分数50%、碳化硅晶须β-sicw体积分数30%和y2o3体积分数20%混合进行球磨,其中球料比为10:1,并加入无水乙醇作为球磨介质,球磨转速200rpm,每10min交换旋转方向一次,总球磨时间为10h,待球磨结束后,放入真空干燥箱内60℃恒温干燥24h以上,干燥完全后使用孔径为100目的筛网进行筛分,得到混合均匀的混合物;

67.(2)称取50g步骤(1)的混合物滴加饱和草酸溶液5ml(混合物的质量和饱和草酸溶液的体积比为50g:5ml)至粉体完全润湿并均匀搅拌,之后将粉体放入预铺好石墨纸的金属模具中,模具上压头通过压力机施加压力,压力大小为300mpa,先加热至150℃保温1h,然后继续升温至250℃保温2h,升温速率为10℃/min,保温完毕,冷却,进行脱模,取出低温烧结制备的预成型坯体;

68.(3)将步骤(2)的预成型坯体装入石墨模具,放入真空热压烧结炉中进行高温烧结,模具上压头施加压力40mpa,升温速率为10℃/min,300℃保温0.5h,1750℃保温1h,冷却,得到碳化硅复合陶瓷材料。

69.将实施例1制备的碳化硅复合陶瓷材料的断口采用sem观察,碳化硅复合陶瓷材料断口形貌的sem图,结果如图1所示。从图1中可以看出,复合材料中碳化硅晶粒结合紧密,未见明显孔隙存在。

70.测试实施例1制备的碳化硅复合陶瓷材料的相对密度为98.9%,硬度为1750hv10,断裂韧性为7.52mpa

·m1/2

。

71.实施例2

72.将实施例1步骤(1)中α-sic、碳化硅晶须β-sicw和y2o3的体积分数替换为α-sic体积分数40%、碳化硅晶须β-sicw体积分数30%和y2o3体积分数30%;将实施例1步骤(3)中高温烧结的第二烧结温度替换为1700℃,其他参数均与实施例1相同。

73.实施例2制备的碳化硅复合陶瓷材料断口形貌的sem图如图2所示。从图2中可以看出,复合材料中碳化硅晶粒结合紧密,未见明显孔隙存在。

74.测试实施例2制备的碳化硅复合陶瓷材料的相对密度为99.5%,硬度为1680hv10,断裂韧性为7.76mpa

·m1/2

。

75.实施例3

76.将实施例1步骤(3)中高温烧结的第二烧结温度替换为1700℃,其他参数均与实施例1相同。

77.实施例3制备的碳化硅复合陶瓷材料断口形貌的sem图如图3所示。从图3中可以看出,复合材料中碳化硅晶粒结合紧密,未见明显孔隙存在。

78.测试实施例3制备的碳化硅复合陶瓷材料的相对密度为98.5%,硬度为1720hv10,断裂韧性为7.24mpa

·m1/2

。

79.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1