一种1MHz下超低损耗锰锌铁氧体材料及其制备方法与流程

一种1mhz下超低损耗锰锌铁氧体材料及其制备方法

技术领域

1.本发明涉及铁氧体材料技术领域,尤其涉及一种1mhz下超低损耗锰锌铁氧体材料及其制备方法。

背景技术:

2.锰锌(mnzn)功率铁氧体具有高饱和磁感应强度(bs)、高磁导率(μi)、高电阻率(ρ)、低损耗(p

cv

)等特性,被广泛应用到各种元器件中,如功率变压器、扼流线圈、脉冲宽带变压器、磁偏转装置和传感器等。尤其,利用mnzn功率铁氧体高饱和磁化强度、高电阻率和低损耗等特性制成的开关电源变压器磁芯,已经成为计算机、通讯、彩电、录像机、办公自动化及其它电子设备中一种不可缺少的元件。

3.高频化是电力电子技术的重要标志,提高工作频率可以减小变压器的体积和重量,在相同磁通密度下,提高一倍的频率可以使变压器磁芯的截面积减小一半,典型的例子就是500khz 75w的开关电源体积是100khz 75w的开关电源体积的一半,这就大大节约的空间,达到了资源的有效利用。

4.随着第三代半导体sic、gan等宽禁带材料在变压器中的应用,使变压器中晶体管能够在mhz及以上的频率下工作,实现更高效的功率传输和转换,可以极大地促进开关电源小型化、高频化、节能化。

5.对应地,作为变压器核心部分的锰锌铁氧体磁心材料,也迫切需要匹配第三代半导体材料mhz级别的工作频段,若是也能将传统功率铁氧体的最佳应用频率从几百khz提升至mhz,不仅在各类民生设备领域能够开发出超高效率的小型开关电源,提升各类电器的效率与品质;而且在军工设备领域甚至可以开发出体积超小,不需要散热装置的高效率电源,能够适应更多复杂的环境,提供更高转换效率,并极大减轻设备运输负担。

6.更重要的是,随新能源汽车、无线快充、物联网等未来新型技术领域的飞速发展,需要高效率、高密度的信号、能量转换和传递,还需要避开其他低频干扰信息,尤其追求一款能够在1mhz频段具有超低损耗、超高转换效率的mnzn铁氧体材料来实现。

7.为此,现有技术已经做出了很多努力探索,比如:中国专利申请cn 101004962a公开了一种高频低损耗mnzn铁氧体材料制备方法,配方采用51~55 mol% fe2o3,5~10 mol% zno,35~44 mol% mnco3,经球磨、预烧、二次球磨、成型、烧结等步骤制成;但是,该方法二次球磨时间长达16小时,且所制得产品在1mhz,30mt,25-100℃条件下损耗≤170 kw/m3,存在制备周期长且损耗性能差的缺点;中国专利申请cn 104261813a公开了一种高频低损耗锰锌铁氧体材料及其制备方法,配方采用51~57 mol% fe2o3,6~12 mol% zno,余量mno,经球磨、预烧、砂磨、喷雾造粒、成型、烧结等步骤得到的高频低功耗锰锌铁氧体材料, 该材料在1mhz,30mt,25~100℃条件下损耗≤80 kw/m3,损耗仍然偏高;中国专利申请cn110517840a公开的一种高频宽温低损耗mnzn铁氧体材料及其制备方法,包含一次配料、一次烧结、二次配料、砂磨、喷雾造粒、成型、二次烧结等步骤,其中

一次配料采用femnznni四元系铁氧体材料,需称取71~77.4 mol%的fe2o3,2~13.8 mol% zno,0.001~1 mol% ni2o3,余量为mn3o4,其缺点包括:ni2o3需要严格把控,过量ni2o3会导致铁氧体材料性能恶化,在二次配料还需称取caco3:200~2000ppm、nb2o5:0~500ppm、v2o5:0~500ppm、sno2:0~1000ppm、tio2:0~2000ppm、zro2:0~200ppm、ta2o5:0~200ppm、geo2:0~1000ppm、co3o4:0~3000ppm、bi2o3:0~1000ppm、sio2:0~200ppm足足9种添加剂,包含了价格昂贵的ta2o5,制备工艺相对复杂,成本高。

8.也就是说,一方面,无论是在军民领域开关电源的小型化进程中,还是在新能源汽车、无线快充、物联网等未来新型技术领域高频高效率发展的进程中,都一直缺乏一种与之匹配的在1mhz下具有超低损耗的锰锌铁氧体材料;另一方面,从现有技术来看,制备高频低损耗锰锌铁氧体材料普遍存在成本高、工艺复杂、损耗偏高等问题,性能优异、工艺稳定、成本低的高频低损耗锰锌铁氧体材料及其的制备方法还尚未成熟。

技术实现要素:

9.本发明的目的之一,就在于提供一种在新能源汽车、无线充电、物联网等新型技术领域尤其缺乏的所需的1mhz下具有超低功率损耗的锰锌铁氧体材料,以解决上述问题。为了实现上述目的,本发明采用的技术方案是这样的:一种1mhz下超低损耗锰锌铁氧体材料,其组成为:主配方:fe2o3:73.5%~74.5mol%、mn3o4:18%~19mol%、zno:6.5%~8.5mol%,三者合计100mol%;辅助功能性添加剂:选自caco3、sio2、zro2、co2o3中的至少三种,其中,所述辅助功能性添加剂,按所述主配方预烧后粉料的重量计,caco3:1000~1100ppm、sio2:0~150ppm、zro2:300~500ppm、co2o3:1500~3500ppm;以及主配方修正剂: fe2o3:1300~2100ppm、mn3o4:1700-2300ppm。

10.本发明的目的之二,在于提供一种上述的1mhz下超低损耗锰锌铁氧体材料的制备方法,采用的技术方案为,包括下述步骤:(1)配料:按所述配比称取fe2o3、mn3o4、zno三种主配方;(2)混料:将步骤(1)称好的主配方湿法球磨混合4~6小时,得到浆料;(3)预烧:将步骤(2)混合后的浆料烘干,在空气气氛下850~980℃预烧保温2.5~3.5小时,并随炉冷却至室温,得到粉料;(4)添加剂配料:称取步骤(3)预烧后的粉料,按重量比例称取辅助功能添加剂caco3、sio2、zro2、co2o3以及主配方修正剂fe2o3、mn3o4,得到掺杂粉料;(5)磨料:将步骤(4)得到的掺杂粉料进行球磨,磨料时间90~150分钟;(6)造粒:将步骤(5)磨料后的浆料烘干,加入8~12 wt%的聚乙烯醇溶液,充分使其与烘干后的粉料混合均匀;(7)成型:将步骤(6)中得到的粉料过筛,取40~100目之间的粉料压制成实心环状生坯;(8)烧结:将步骤(7)所得的生坯进行烧结,烧结温度1050~1150℃,保温时间3~5h,即得。

11.作为优选的技术方案:步骤(2)中球磨时为φ6mm、φ14mm、φ22mm三种尺寸钢球1:

1:1混搭,料球比为1:3。大中小三种尺寸钢球混搭可以使球磨时钢球与钢球之间的缝隙更少,不仅能有效将原材料混合均匀,而且还有利于原材料颗粒尺寸分布更为集中,避免成分偏析,提高粉体活性。

12.作为优选的技术方案:步骤(5)中球磨方式是行星式球磨,钢球为φ4mm、φ5mm两种尺寸钢球1:1混搭,料球比例为1:7。

13.行星式球磨运作方式是转盘的公转与罐体反方向的自转两部分同时进行,包含了球与球之间的碰撞、球与罐体间的碾磨以及球体在高点往低点掉落的砸击,对不同颗粒尺寸与不同硬度的粉料都能有效碾细,再搭配高料球比的两种不同质量的钢球,球磨时钢球碾磨可以覆盖整个罐体,而且优选每10分钟切换公转与自转方向,粉料与钢球的运动轨迹非单一方向,粉体任意部分都可以被碾磨到,相较于传统磨料方式,料球比1:2~3,单一方向的砂磨或球磨,采用高料球比的行星式球磨能有效在短时间内将粉料粒径磨细、粒度分布更窄更均匀。

14.在现有磨料工艺中,无论是传统磨料方式还是本发明中行星式球磨方式均无法避免钢球磨损导致的粉体中fe元素成分增多,使主配方发生偏移,材料的磁导率、功率损耗、温度特性等性能与预期设计不符,难于控制。因此,本发明对现有工艺导致的主配方成分偏移通过加入适量的fe2o3和、mn3o4进行手动修正,采用合适的主配方配比,搭配合适的磨料工艺,添加对应适量的主配方修正剂,使得所制得的铁氧体材料在1mhz下的损耗显著降低。

15.作为优选的技术方案:步骤(6)中聚乙烯醇溶液浓度为7.5 wt%,人工混合后还使用压机预压粉体。能够促进聚乙烯醇溶液在粉体中的扩散,使粉体与聚乙烯醇溶液浓度混合更均匀。

16.作为优选的技术方案:步骤(7)中保证生坯密度大于3.0 g/cm3。使粉体颗粒接触更紧密,接触面积更大,有利于烧结。

17.作为优选的技术方案:步骤(8)保温阶段氧分压在1%~5%之间,降温阶段严格采用morineau平衡气氛烧结。

18.保温阶段低的氧分压保证了部分fe

2+

的生成,有利于提高锰锌铁氧体材料的磁导率及温度稳定性,降温阶段采用morineau平衡气氛烧结,每个不同的温度对应着唯一的氧分压,能够使fe

2+

与fe

3+

离子浓度在降温阶段始终维持在平衡浓度,避免发生价态变化形成α-fe2o3析出尖晶石结构,破坏铁氧体材料性能。本专利采用的morineau平衡气氛烧结关系式为:logp(o2)=8.5

–

14210/t。

19.与现有技术相比,本发明的优点在于:1.本发明所有原材料和辅助添加剂均采用市面可购买的一般材料,且不含价格昂贵的稀有金属氧化物如in2o(cn109095915a)、ta2o5(cn110517840a)等,仅使用caco3、sio2、zro2、co2o3等少数几种普通常见氧化物作为添加物,成本低且原材料自主可控,风险低;2.配合精益的制备工艺和严谨的烧结工艺,所得锰锌铁氧体材料起始磁导率;1000

±

25%,25℃饱和磁通密度≥500 mt,100℃饱和磁通密度≥400 mt;25℃、1mhz、50mt单位体积功率损耗≤85 kw/m3;25℃、1mhz、30mt单位体积功率损耗≤50 kw/m3;100℃、1mhz、50mt单位体积功率损耗≤90 kw/m3;100℃、1mhz、30mt单位体积功率损耗≤50 kw/m3。优化了1mhz下材料的功率损耗,提升材料1mhz下功率转化效率,具有高磁导率、高饱和磁通密度、低损耗的优点。

20.附图说明

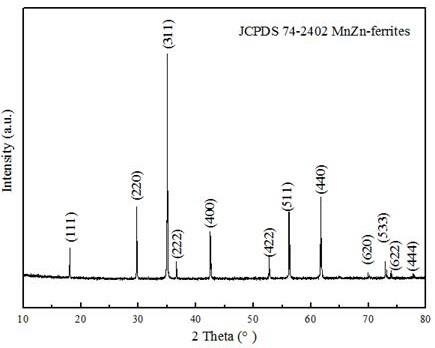

21.图1是本发明实施例2所制备锰锌铁氧体材料的xrd图谱;图2是本发明实施例2所制备锰锌铁氧体材料的sem图谱;图3是本发明对比例1所制备锰锌铁氧体材料的sem图谱。

22.具体实施方式

23.下面将结合具体实施案例对本发明作进一步说明。

24.实施例1~5:根据主配方中fe2o3、mn3o4、zno含量的不同,有实施例1、2、3、4、5:首先,固定zno含量为7.5 mol%,实施例1采用fe2o3、mn3o4含量分别为73.5 mol%、19 mol%;实施例2采用fe2o3、mn3o4含量分别为74 mol%、18.5 mol%;实施例3采用fe2o3、mn3o4含量分别为74.5 mol%、18 mol%;其次,增加zno含量有实施例4,fe2o3、mn3o4、zno含量分别为73.5 mol%、18 mol%、8.5 mol%;减少zno含量有实施例5,fe2o3、mn3o4、zno含量分别为74.5 mol%、19 mol%、6.5 mol%;实施例1~5制备方法具体为:(1)配料:按上述配比称取fe2o3、mn3o4、zno三种原材料;(2)混料:将步骤(1)称好的原材料料粉湿法球磨混合,选用φ6mm、φ14mm、φ22mm三种尺寸钢球1:1:1混搭,料球比为1:3,得到浆料;(3)预烧:将步骤(2)混合后的浆料烘干,在空气气氛下950℃预烧保温3小时,并随炉冷却至室温,得到粉料;(4)添加剂配料:称取步骤(3)预烧后所得到的粉料,按重量比例称取分析纯的辅助功能添加剂caco3、sio2、zro2、co2o3以及主配方修正剂fe2o3、mn3o4,并掺入粉料中,得到掺杂粉料;其中,掺入比例为,以称取的步骤(3)所得到的粉料的重量为基准:1050 ppm caco3,100 ppm sio2,400 ppm zro2,1700 ppm fe2o3,2000 ppm mn3o4。

25.由于主配方中fe2o3、zno含量的变化会直接影响到材料的温度特性,材料最佳性能温度区间会出现偏移,为使最佳性能温度区间始终落在25℃~100℃范围内,有同样改性作用的co2o3添加剂掺杂量需根据实施案例1~5中fe2o3、zno含量进行调整,实施案例1~5具体co2o3添加剂掺杂量依次为:3500ppm、2500ppm、1500ppm、3000ppm、2000ppm;(5)磨料:将步骤(4)得到的掺杂粉料置于行星式球磨机中湿法球磨120 min,钢球为φ4mm、φ5mm两种尺寸钢球1:1混搭,料球比为1:7,得到浆料;(6)造粒:将步骤(5)磨料后的浆料烘干,加入10 wt%的聚乙烯醇(pva)溶液,在研钵中混合后用压机预压成圆饼状,使聚乙烯醇(pva)溶液与烘干后的粉料充分混合均匀;(7)成型:将步骤(6)预压后的圆饼破碎后过筛,取40~100目之间的粉料压制成实心环状生坯,密度≥3.0g/cm3;(8)烧结:将步骤(7)所得的生坯在钟罩式气氛烧结炉中烧结,烧结温度1120℃,保

温时间4小时,氧分压2%,得到圆环磁心样品。

26.将所得的样品用日本岩崎sy8218 b-h测试仪测试单位体积损耗pcv,结果见表1,将实施例2的样品用日本理学smartlab型x射线衍射分析仪测试xrd,用德国蔡司场发射扫描电镜测试微观形貌sem,结果如图1、图2所示。

27.从图1的xrd衍射图谱可以看出:所有衍射峰均为锰锌铁氧体尖晶石结构衍射峰,无任何杂峰及原材料衍射峰,表明所有原材料均完全反应生成锰锌铁氧体材料,纯度高;锰锌铁氧体材料衍射峰强度高,峰型尖锐,表明制得锰锌铁氧体材料物相稳定,工艺可靠,稳定性好。从图2的sem微观形貌图中可以看出:晶粒尺寸非常均一,在1~2μm之间,晶粒排布致密均匀,气孔率低,有“均匀细小晶粒”的微观形貌。

28.表1 实施例1~5所制备的样环测试数据:实施例6~7:以实施例2为基础,改变磨料时间,有实施案例6~7:实施案例6磨料90分钟,钢球磨损掉铁较实施例2少,主配方修正剂fe2o3、mn3o4掺量为2100ppm和2300ppm;实施例7磨料150分钟,钢球磨损掉铁多,主配方修正剂fe2o3、mn3o4掺量为1300ppm和1700ppm。所得的样品用日本岩崎sy8218 b-h测试仪测试单位体积损耗pcv,结果见表2表2 实施例6~7所制备的样环测试数据:

对比例1~4:对比例1与前述的实施例2相比,步骤(5)中未采用行星式球磨,采用了传统磨料方式—砂磨,在同样料球比下湿法砂磨120分钟,所得的样品用德国蔡司场发射扫描电镜测试微观形貌sem,结果如图3所示:从图3可以看出:晶粒尺寸最小约1μm,最大超过4μm,晶粒尺寸大小不一,晶界存在多处气孔,致密性低。这说明传统砂磨工艺下,钢球仅能朝单一方向运动,运动也只能在搅拌棒的转动作用下进行小范围的挪动,对粉体碾磨所用方式单一,效率低。粉体还会沉积在砂磨机底部,存在研磨死角,无法达到混合与碾细的目的。砂磨后粉料粒径大小不一,粒径分布宽是造成所得样品微观形貌晶粒尺寸大小不一的主要原因。

29.对比例2~4与前述的实施例2相比,在步骤(4)中对比例2未添加主配方修正剂,对比例3仅添加了fe2o3一种主配方修正剂,对比例4仅添加mn3o4一种主配方修正剂。对比例1~4所得的样品测试数据如表3:表3 对比例1~4所得样环测试数据从表3可以看出,如果球磨方式采用传统砂磨,不采用行星式球磨,无论在损耗还是磁导率性能方面均存在明显不足;或者选用了不合适的主配方修正量,会使材料损耗温度性能出现变化,25℃、100℃损耗增大,而采用行星式球磨并搭配上合适的主配方修正工艺,可以使1mhz时的功率损耗显著降低。

30.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1