一种粉状微水泥及其制备方法与流程

1.本技术涉及建筑材料技术领域,尤其是涉及一种粉状微水泥及其制备方法。

背景技术:

2.微水泥也叫装饰水泥、艺术水泥、纳米水泥等,是近年在欧洲兴起的新一代表面装饰材料,采用先进科技工艺,在水泥原料生产过程中加入微量级元素,使传统的水泥拥有了独特的质感和特性;主要应用于建筑饰面工程材料,如地面、露面、顶棚、楼体、柱子及台阶,还可用于雕塑、装饰制品和瓷砖粘结嵌缝材料等。

3.微水泥具有使用方便、易于调节色彩和价格低廉的优点,目前被人们广泛使用。在操作过程中,通常操作人员是将微水泥与水混合后,涂抹在墙面上,但是,待微水泥完全晾干后,在墙面上会出现白色碱性物质,即返碱现象,会影响使用。

技术实现要素:

4.为了减少返碱现象的产生,本技术提供一种粉状微水泥及其制备方法。

5.第一方面,本技术提供一种粉状微水泥,采用如下技术方案:一种粉状微水泥,其包括以下重量份的原料:普通硅酸盐水泥350-450份、高强硫铝酸盐水泥160-320份、重钙545-570份、羟丙基甲基纤维素2-8份、胶粉15-45份、减水剂1-4份、柠檬酸钠2-6份、消泡剂0.3-1.5份、改性凝灰岩30-65份、硅灰12-25份、甲酸钙2-8份;其中,改性凝灰岩为采用氯化钠和乙二醇对凝灰岩进行改性制得。

6.通过采用上述技术方案,本技术的粉状微水泥,通过各原料之间的协同作用,不仅能够减少返碱现象的产生,而且还能够提高微水泥的抗压强度和抗折强度,其中,3d的抗压强度为18.7-29.6mpa,28d的抗压强度为37.5-51.5mpa,3d的抗折强度为5.9-12.6mpa,28d的抗折强度为9.4-15.9mpa,均未出现返碱现象。

7.普通硅酸盐水泥水化后会产生氢氧化钙,氢氧化钙是产生返碱的原因,通过加入高强硫铝酸盐水泥,能够消耗掉氢氧化钙,从而减少返碱现象的产生。重钙的主要成分是碳酸钙,为微水泥的基础材料。羟丙基甲基纤维素具有良好的保水性,可延缓水化热的释放速度,降低水化热峰值,增加微水泥的内聚力,增加微水泥密实度和毛细孔,从而减少返碱现象,还能够提高微水泥的强度。胶粉应用到微水泥的原料中,能够增加各原料之间的粘合度,提高水泥的强度,同时胶粉也具有防水的作用,能够减少微水泥出现渗水现象。柠檬酸钠作为缓凝剂,应用到微水泥的原料中,能够改善微水泥的凝结时间,提高工作性能,还能提高微水泥的抗压、抗冻性能。

8.返碱现象是水泥产物氢氧化钙与大气中的二氧化碳发生反应,生成碳酸钙沉积在表面。凝灰岩是一种火山碎屑岩,具有极高的火山灰活性,可与普通硅酸盐水泥水化过程生成的氢氧化钙和水发生火山灰反应,生成与水泥类似的水化产物,消耗了大量的氢氧化钙,能够减少返碱现象的产生,还能够提高微水泥的强度。利用氯化钠和乙二醇对凝灰岩进行改性,氯化钠和乙二醇能够进一步激发凝灰岩的火山灰活性,使其更好的与氢氧化钙发生

反应,从而进一步减少返碱现象的产生。硅灰中的活性二氧化硅含量较多,也具有火山灰活性,能够与水化产物氢氧化钙发生反应,减少返碱现象。甲酸钙可以加快水泥的水化速度,能提高微水泥的早期强度,还能加快水化硅酸钙的形成,减少氢氧化钙的含量,从而减少返碱现象的发生。

9.作为优选:其包括以下重量份的原料:普通硅酸盐水泥370-430份、高强硫铝酸盐水泥185-315份、重钙555-560份、羟丙基甲基纤维素4-6份、胶粉20-40份、减水剂2-3份、柠檬酸钠3-5份、消泡剂0.6-1份、改性凝灰岩45-55份、硅灰15-20份、甲酸钙3-6份。

10.通过采用上述技术方案,通过对普通硅酸盐水泥、高强硫铝酸盐水泥、重钙、羟丙基甲基纤维素、胶粉、减水剂、柠檬酸钠、消泡剂、改性凝灰岩、硅灰、甲酸钙的重量配比进行优化,能够使各原料更好的发挥作用,有助于减少返碱现象的产生。

11.作为优选:所述改性凝灰岩采用以下方法制得:将氯化钠放入乙二醇中,搅拌均匀,再放入凝灰岩,搅拌均匀,过滤,烘干后得到改性凝灰岩。

12.进一步的,所述改性凝灰岩采用以下方法制得:将氯化钠放入乙二醇中,搅拌20-30min,再放入凝灰岩,搅拌30-40min,过滤,烘干后得到改性凝灰岩;其中,氯化钠、乙二醇、凝灰岩的重量配比为(0.06-0.08):7:(0.6-0.8)。

13.通过采用上述技术方案,利用上述方法对改性凝灰岩进行制备,能够激发凝灰岩的火山灰活性,提高其与氢氧化钙的结合,减少返碱现象的产生。

14.作为优选:所述普通硅酸盐水泥和高强硫铝酸盐水泥的重量配比为1:(0.5-0.7)。

15.高强硫铝酸盐水泥的添加量过少,不能完全消耗掉普通硅酸盐水泥水化产生的氢氧化钙,会导致产生返碱现象;高强硫铝酸盐水泥的添加量过多,会大大增加微水泥的成本。通过采用上述技术方案,当普通硅酸盐水泥和高强硫铝酸盐水泥的重量配比在上述范围内时,不仅不会大大增加微水泥的生产成本,而且还能够较优的减少返碱现象的产生。

16.作为优选:所述羟丙基甲基纤维素的粘度为30000-40000mpa

·

s。

17.通过采用上述技术方案,羟丙基甲基纤维素具有保水效果,且保水效果随其粘度的增加而提高,但是当粘度超过40000mpa

·

s时,保水性的提高不大,而且羟丙基甲基纤维素的粘度越高,分子量越大,溶解性会降低,从而会影响微水泥的强度。当羟丙基甲基纤维素的粘度在上述范围内时,能够起到较优的保水效果,且不会影响微水泥的强度。

18.作为优选:所述粉状微水泥的原料中还包括8-15重量份的硫酸钠。

19.通过采用上述技术方案,硅灰中含有二氧化硅和氧化铝,硫酸钠加入到微水泥的原料中,硫酸钠中的硫酸根离子在钙离子的作用下,能够与氧化铝反应生成三硫型水化硫铝酸钙,即钙矾石,部分水化铝酸钙也能够与硫酸钙反应生成钙矾石。钙矾石能够在硅灰表面形成纤维状或网络状包裹层,其致密化程度要小于水化硅酸钙,有利于钙离子扩散到硅灰内部,与内部的二氧化硅、氧化铝反应,使得硅灰的火山灰活性得以持续发挥,能够与氢氧化钙结合,从而减少返碱现象的产生。

20.作为优选:所述减水剂为聚羧酸减水剂,消泡剂为聚醚类消泡剂。

21.通过采用上述技术方案,减水剂对微水泥中的颗粒原料具有分散作用,能够减少用水量,改善流动性;消泡剂能够减少微水泥使用过程中的气泡的产生,减少影响工作效率的因素。

22.第二方面,本技术提供一种粉状微水泥的制备方法,采用如下技术方案:

一种粉状微水泥的制备方法,包括如下步骤:将普通硅酸盐水泥和高强硫铝酸盐水泥混合,搅拌均匀,再加入重钙,得到混合物;向混合物中加入羟丙基甲基纤维素、胶粉、改性凝灰岩、硅灰、甲酸钙、柠檬酸钠,搅拌均匀,最后加入减水剂、消泡剂,混匀后得到粉状微水泥。

23.进一步的,一种粉状微水泥的制备方法,包括如下步骤:将普通硅酸盐水泥和高强硫铝酸盐水泥混合,搅拌10-20min,再加入重钙,得到混合物;向混合物中加入羟丙基甲基纤维素、胶粉、改性凝灰岩、硅灰、甲酸钙、柠檬酸钠,搅拌40-50min,最后加入减水剂、消泡剂,搅拌20-30min,得到粉状微水泥。

24.作为优选:在加入硅灰时,一并加入硫酸钠。

25.通过采用上述技术方案,利用上述制备方法对粉状微水泥进行制备,能够使各原料之间混合的更加均匀,首先将普通硅酸盐水泥、高强硫铝酸盐水泥、重钙这些基础原料混匀,硫酸钠应用到微水泥的原料中,能够进一步激发硅灰的火山灰活性,然后将所有原料混合在一起,便于各原料更好的发挥作用,便于减少返碱现象的产生。

26.综上所述,本技术包括以下至少一种有益技术效果:1、由于本技术中采用氯化钠和乙二醇对凝灰岩进行改性,能够激发凝灰岩的火山灰活性,使其更好的与普通硅酸盐水泥水化产生的氢氧化钙发生反应,从而减少返碱现象的发生,可使3d的抗压强度达到29.6mpa,28d的抗压强度达到51.5mpa,3d的抗折强度达到12.6mpa,28d的抗折强度达到15.9mpa,未出现返碱现象。

27.2、本技术中优选硫酸钠和硅灰,硫酸钠能够激发硅灰的火山灰活性,能够形成钙矾石,钙矾石可进入硅灰中与其内部的二氧化硅、氧化铝反应,使火山灰活性持续发挥,便于与氢氧化钙结合,从而减少返碱现象的产生。

具体实施方式

28.以下结合具体内容对本技术作进一步详细说明。

29.原料普通硅酸盐水泥为普通硅酸盐水泥42.5;重钙的平均粒径为325目;胶粉为5044胶粉;凝灰岩的平均粒径为0.5mm,且选自南京易弘石材有限公司;硅灰的平均粒径为200目,且选自灵寿县辰洋矿产品有限公司;减水剂为聚羧酸减水剂,分子量为30000;消泡剂为聚氧乙烯醚消泡剂,分子量为500万。

30.制备例制备例1一种改性凝灰岩,其采用以下方法制备:将氯化钠放入乙二醇中,搅拌25min,再放入凝灰岩,搅拌35min,过滤,烘干后得到改性凝灰岩;其中,氯化钠、乙二醇、凝灰岩的重量配比为0.07:7:0.7。实施例

31.实施例1一种粉状微水泥,其原料配比见表1所示。

32.其中,羟丙基甲基纤维素的粘度为30000mpa

·

s。

33.一种粉状微水泥的制备方法,包括如下步骤:

将普通硅酸盐水泥和高强硫铝酸盐水泥混合,搅拌15min,再加入重钙,得到混合物;向混合物中加入羟丙基甲基纤维素、胶粉、改性凝灰岩、硅灰、甲酸钙、柠檬酸钠,搅拌45min,最后加入减水剂、消泡剂,搅拌25min,得到粉状微水泥。

34.实施例2-5一种粉状微水泥,其和实施例1的区别之处在于,微水泥的原料配比不同,其原料配比见表1所示。

35.表1实施例1-5微水泥各原料掺量(单位:kg)原料实施例1实施例2实施例3实施例4实施例5普通硅酸盐水泥350350350350350高强硫铝酸盐水泥160160160160160重钙545545545545545羟丙基甲基纤维素22222胶粉1515151515减水剂11111柠檬酸钠22222消泡剂0.30.30.30.30.3改性凝灰岩3045505565硅灰1212121212甲酸钙22222实施例6-9一种粉状微水泥,其和实施例5的区别之处在于,微水泥的原料配比不同,其原料配比见表2所示。

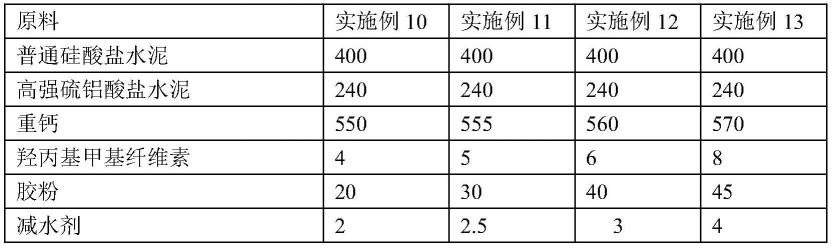

36.表2实施例6-9微水泥各原料掺量(单位:kg)原料实施例6实施例7实施例8实施例9普通硅酸盐水泥370400430450高强硫铝酸盐水泥185240320315重钙545545545545羟丙基甲基纤维素2222胶粉15151515减水剂1111柠檬酸钠2222消泡剂0.30.30.30.3改性凝灰岩65656565硅灰12121212甲酸钙2222实施例10-13一种粉状微水泥,其和实施例7的区别之处在于,微水泥的原料配比不同,其原料配比见表3所示。

37.表3实施例10-13微水泥各原料掺量(单位:kg)

实施例14一种粉状微水泥,其和实施例11的区别之处在于,微水泥原料中的羟丙基甲基纤维素的粘度为40000mpa

·

s。

38.实施例15一种粉状微水泥,其和实施例11的区别之处在于,微水泥原料中的羟丙基甲基纤维素的粘度为60000mpa

·

s。

39.实施例16-18一种粉状微水泥,其和实施例14的区别之处在于,微水泥的原料中还添加了硫酸钠,其原料配比见表4所示,且制备方法不同,在添加硅灰时,一并加入硫酸钠。

40.表4实施例16-18微水泥各原料掺量(单位:kg)原料实施例16实施例17实施例18普通硅酸盐水泥400400400高强硫铝酸盐水泥240240240重钙555555555羟丙基甲基纤维素555胶粉303030减水剂2.52.52.5柠檬酸钠444消泡剂0.80.80.8改性凝灰岩656565硅灰181818甲酸钙555硫酸钠81215对比例对比例1一种粉状微水泥,其和实施例1的区别之处在于,微水泥的原料中未添加改性凝灰岩。

41.对比例2一种粉状微水泥,其和实施例1的区别之处在于,微水泥的原料中用凝灰岩等量替换改性凝灰岩。

42.对比例3一种粉状微水泥,其和实施例1的区别之处在于,微水泥的原料中未添加高强硫铝酸盐水泥。

43.对比例4一种粉状微水泥,其和实施例1的区别之处在于,微水泥的原料中未添加高强硫铝酸盐水泥、改性凝灰岩。

44.性能检测试验对实施例1-18和对比例1-4中的粉状微水泥进行下述性能检测:返碱:将采用实施例1-18和对比例1-4制备得到的粉状微水泥分别和1000kg水混匀,然后分别涂覆在墙体上,涂覆厚度为5mm,待28d后,观察是否返碱。

45.抗压强度、抗折强度:依据gb/t17671-2020《水泥胶砂强度试验方法》对微水泥的抗压强度、抗折强度进行测定,检测标准如表5所示。

46.表5检测结果从表5可以看出,本技术的粉状微水泥,通过各原料之间的协同作用,不仅能够减

少返碱现象的产生,而且还能够提高微水泥的抗压强度和抗折强度,其中,3d的抗压强度为18.7-29.6mpa,28d的抗压强度为37.5-51.5mpa,3d的抗折强度为5.9-12.6mpa,28d的抗折强度为9.4-15.9mpa,均未出现返碱现象。

47.结合实施例1和对比例1-2可以看出,实施例1中的3d的抗压强度为19.0mpa,28d的抗压强度为39.8mpa,3d的抗折强度为6.1mpa,28d的抗折强度为9.7mpa,未出现返碱现象,优于对比例1-2,表明微水泥的原料中加入改性凝灰岩更为合适,不仅能够提高微水泥的抗压强度和抗折强度,还能够减少返碱现象的产生。

48.结合实施例1和对比例3-4可以看出,实施例1中的3d的抗压强度为19.0mpa,28d的抗压强度为39.8mpa,3d的抗折强度为6.1mpa,28d的抗折强度为9.7mpa,未出现返碱现象,优于对比例3-4,表明微水泥的原料中加入高强硫铝酸盐水泥更为合适,不仅能够提高微水泥的抗压强度和抗折强度,还能够减少返碱现象的产生。

49.结合实施例1-5可以看出,实施例5中的3d的抗压强度为23.4mpa,28d的抗压强度为43.9mpa,3d的抗折强度为8.1mpa,28d的抗折强度为12.2mpa,未出现返碱现象,优于其他实施例,表明微水泥的原料中加入改性凝灰岩更为合适,且实施例5中的改性凝灰岩的添加量更为合适,不仅能够提高微水泥的抗压强度和抗折强度,还能够减少返碱现象的产生。

50.结合实施例6-9可以看出,实施例7中的3d的抗压强度为26.8mpa,28d的抗压强度为46.3mpa,3d的抗折强度为9.7mpa,28d的抗折强度为13.5mpa,未出现返碱现象,优于其他实施例,表明实施例7中的普通硅酸盐水泥和高强硫铝酸盐水泥的重量配比更为合适,不仅能够提高微水泥的抗压强度和抗折强度,还能够减少返碱现象的产生。

51.结合实施例1、11和实施例14-15可以看出,实施例14中的3d的抗压强度为28.6mpa,28d的抗压强度为49.7mpa,3d的抗折强度为11.7mpa,28d的抗折强度为15.2mpa,未出现返碱现象,优于其他实施例,表明羟丙基甲基纤维素的粘度为40000mpa

·

s更为合适,能够表现出较优的保水性,还能够提高微水泥的强度,减少返碱现象的产生。

52.结合实施例14、实施例16-18可以看出,实施例17中的3d的抗压强度为29.6mpa,28d的抗压强度为51.5mpa,3d的抗折强度为12.6mpa,28d的抗折强度为15.9mpa,未出现返碱现象,优于其他实施例,表明微水泥的原料中加入硫酸钠更为合适,硫酸钠能够激发硅灰的火山灰活性,从而更好的减少返碱现象的产生。

53.上述具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1