用于扫描光纤显示器的成形光纤元件的制造方法和系统与流程

用于扫描光纤显示器的成形光纤元件的制造方法和系统

1.本技术是申请号为201780079443.6的中国专利申请“用于扫描光纤显示器的成形光纤元件的制造方法和系统”(申请日为2017年12月21日)的分案申请。

2.相关申请的交叉引用

3.本技术要求2016年12月22日提交的题为“methods and systems for fabrication of shaped fiber elements for scanning fiber displays(用于扫描光纤显示器的成形光纤元件的制造方法和系统)”的美国临时专利申请no.62/438,380的优先权,出于所有目的,其公开内容通过引用整体并入在此。

4.以下常规美国专利申请(包括本技术)同时提交,并且出于所有目的,其它申请的全部公开内容通过引用并入本技术中:

5.2017年12月21日提交的题为“methods and systems for fabrication of shaped fiber elements for scanning fiber displays(用于扫描光纤显示器的成形光纤元件的制造方法和系统)”的美国专利申请no.15/851,005(代理人案号101782-1060973-002210us);

6.2017年12月21日提交的题为“methods and systems for fabrication of shaped fiber elements using laser ablation(使用激光烧蚀的成形光纤元件的制造方法和系统)”的美国专利申请no.15/851,049,(代理人案号101782-1060976-002310us);以及

7.2017年12月21日提交的题为“methods and systems for multi-element linkage for fiber scanning display(用于光纤扫描显示器的多元件连接的方法和系统)”的美国专利申请no.15/851,317,(代理人案号101782-1060978-002410us)。

背景技术:

8.现代计算和显示技术促进了用于所谓的“虚拟现实”或“增强现实”体验的系统的开发,其中数字再现图像或其部分以它们看起来是或者可能被感知是真实的方式呈现给观看者。虚拟现实或“vr”场景通常涉及呈现数字或虚拟图像信息而对其它实际的真实世界视觉输入不透明;增强现实或“ar”场景通常涉及呈现数字或虚拟图像信息,作为对观看者周围的实际世界的可视化的增强。

9.尽管在这些显示技术方面取得了进步,但是本领域需要与增强现实系统,尤其是显示系统相关的改进方法和系统。

技术实现要素:

10.本发明一般涉及用于制造成形光纤电缆的方法和系统。更具体地,本发明的实施例提供用于制造具有锥形和其它预定的轮廓的光纤的方法和系统。本发明适用于计算机视觉和图像显示系统中的各种应用。

11.根据本发明的实施例,提供了一种光纤扫描系统的光纤元件。光纤扫描系统可包括多个光纤元件。光纤元件包括运动致动器(例如,压电致动器),该运动致动器具有纵向侧

构件、设置在纵向侧构件之间的内孔、设置在运动致动器的一端的支撑区域,以及与支撑区域相对的投影区域。纵向侧构件可包括可操作以收缩/扩展的第一压电元件和可操作以与第一压电元件相对地扩展/收缩的第二压电元件。在一些实施例中,内孔的特征在于由内直径限定的圆柱形轮廓。在该实施例中,耦合区域可以是基本上圆柱形的并且由基本上等于内直径的外直径限定。

12.光纤元件还包括穿过内孔的光纤电缆。光纤电缆具有设置在纵向侧构件之间并与投影区域机械接触的耦合区域、远离运动致动器的投影区域延伸的光传输区域,以及发光尖端。光纤元件还可以包括设置在耦合区域和投影区域之间的界面层(例如,玻璃熔块或环氧树脂)。光传输区域的特征在于第一直径,并且发光尖端的特征在于小于第一直径的第二直径。在实施例中,光传输区域的特征在于在运动致动器的投影区域之间延伸的凹角轮廓。作为示例,光纤电缆可以从光传输区域到发光尖端逐渐变细。光纤扫描系统可以是光纤扫描投影显示器的元件。

13.在实施例中,耦合区域可包括与纵向侧构件机械接触的支撑部分和设置在支撑区域和投影区域之间的弯曲区域。弯曲区域与纵向侧构件分离弯曲距离。在该实施例中,耦合区域进一步包括与纵向侧构件机械接触的第二支撑部分。第二支撑部分可设置在支撑区域中。

14.根据本发明的另一个实施例,提供了一种光纤扫描系统的光纤元件。光纤元件包括运动致动器,该运动致动器具有纵向侧构件、设置在纵向侧构件之间的内孔、设置在运动致动器一端的第一支撑区域、中心区域,以及设置在运动致动器的相对端的第二支撑区域。第一光纤电缆穿过内孔。第一光纤电缆具有设置在纵向侧构件之间的第一耦合区域和设置在中心区域中的第一光纤接头。第二光纤电缆穿过内孔。第二光纤电缆具有设置在中心区域中并且拼接到第一光纤接头的第二光纤接头,以及设置在纵向侧构件之间并与第二支撑区域机械接触的第二耦合区域。光纤元件还包括远离运动致动器的第二支撑区域延伸的光传输区域,以及发光尖端。光传输区域的特征在于第一直径,并且发光尖端的特征在于小于第一直径的第二直径。

15.根据本发明的特定实施例,提供了一种光纤扫描系统的光纤元件。光纤元件包括运动致动器,该运动致动器具有纵向侧构件、设置在纵向侧构件之间的内孔、设置在运动致动器的一端处的第一支撑区域、中心区域,以及设置在运动致动器的相对端处的第二支撑区域。光纤元件还包括设置在第一支撑区域中的保持元件,以及穿过保持元件和内孔的第一光波导。第一光波导具有设置在保持元件中的第一配合接头。光纤元件进一步包括穿过内孔的第二光波导。第二光波导具有设置在保持元件中并结合到第一配合接头的第二配合接头,以及设置在纵向侧构件之间并与第二支撑区域机械接触的第二耦合区域。光纤元件另外包括远离运动致动器的第二支撑区域延伸的光传输区域,以及发光尖端。光传输区域的特征在于第一直径,并且发光尖端的特征在于小于第一直径的第二直径。

16.根据本发明的另一个特定实施例,提供了一种制造成形光纤的方法。该方法包括提供光纤电缆,用蚀刻护套覆盖光纤电缆的一部分,以限定光纤电缆的暴露区域和光纤电缆的覆盖区域,并将光纤电缆的暴露区域和蚀刻护套暴露于蚀刻剂溶液。该方法还包括响应于暴露于蚀刻剂溶液来去除光纤电缆的暴露区域的至少一部分,并且在蚀刻护套下芯吸蚀刻剂溶液以去除光纤电缆的覆盖区域的至少一部分。在蚀刻护套下芯吸蚀刻剂溶液可包

括蚀刻剂溶液的毛细管流动。

17.根据本发明的特定实施例,提供了一种光纤致动器机构。光纤致动器包括运动致动器,该运动致动器具有纵向侧构件、设置在纵向侧构件之间的内孔、设置在运动致动器一端的支撑区域,以及与支撑区域相对并具有投影面的投影区域。光纤致动器还包括穿过内孔的光纤电缆。光纤电缆具有设置在纵向侧构件之间并与投影区域机械接触的耦合区域,以及远离运动致动器的投影区域延伸的光传输区域。光传输区域包括沿投影区域的投影面延伸的凸缘。光纤电缆还包括发光尖端。光传输区域可进一步包括远离投影区域的投影面纵向延伸的锥形区域。作为示例,与锥形区域相关联的倾斜随着距凸缘的距离而减小。

18.根据本发明的实施例,提供了一种光纤致动器机构。光纤致动器机构包括运动致动器,该运动致动器具有纵向侧构件、设置在纵向侧构件之间的内孔、设置在运动致动器的一端的支撑区域,以及与支撑区域相对并具有投影面和投影外表面的投影区域。光纤致动器机构还包括穿过内孔的光纤电缆。光纤电缆具有设置在纵向侧构件之间并与投影区域机械接触的耦合区域,以及围绕并远离运动致动器的投影区域延伸的光传输区域。光传输区域包括平行于投影面的第一区域和平行于投影外表面的第二区域。光纤致动器机构进一步包括发光尖端。第一区域可以与投影面机械接触。在实施例中,第二区域与投影外表面机械接触。此外,光传输区域可进一步包括围绕投影区域的第三区域。

19.根据本发明的另一个实施例,提供了一种制造成形光纤的方法。该方法包括提供具有支撑区域和发射区域的光纤电缆,提供蚀刻溶液(例如,包括氢氟酸),以及用抗蚀刻掩模涂覆发射的至少一部分。该方法进一步包括将支撑区域插入蚀刻溶液中,蚀刻支撑区域的中心部分,以及去除发射区域上的涂层。蚀刻支撑区域的中心部分可导致形成弯曲区域。该方法还包括将发射区域插入蚀刻溶液中并蚀刻发射区域。蚀刻发射区域可以包括以根据时间降低的速率(例如,非线性速率)从蚀刻溶液中抽出发射区域。蚀刻系统还可以包括与蚀刻剂溶液相邻(例如,漂浮在蚀刻剂溶液上)的惰性溶液(例如,异辛烷)。该方法还可以包括在蚀刻发射区域之前涂覆蚀刻的中心部分。

20.根据本发明的具体实施例,提供了一种制造蚀刻光纤波导的方法。该方法包括提供包括蚀刻剂溶液(例如,包括hf)的蚀刻剂系统,将光纤电缆的第一端插入蚀刻剂溶液中,以及以第一速率抽出光纤电缆的第一端。第一速率可以以线性或非线性方式根据时间变化(例如,减小)。该方法还包括将与第一端相对的光纤电缆的第二端插入蚀刻剂溶液中,并以第二速率抽出光纤电缆的第二端。第二速率可以以线性或非线性方式根据时间变化(例如,减小)。蚀刻系统还可以包括与蚀刻剂溶液相邻(例如,漂浮在蚀刻剂溶液上)的惰性溶液(例如,异辛烷)。在一些实施例中,设置在第一端和第二端之间的光纤电缆的中心部分未被蚀刻。

21.根据本发明的另一个具体实施例,提供了一种制造成形光纤的方法。该方法包括提供具有支撑区域和发射区域的光纤电缆,并提供包括第一惰性层、与第一惰性层相邻的蚀刻层以及与蚀刻层相邻的第二惰性层的蚀刻溶液。该方法还包括用抗蚀刻掩模涂覆发射区域的至少一部分,将支撑区域插入蚀刻层中,以及蚀刻支撑区域的中心部分以形成设置在支撑区域的截面之间的弯曲区域,并且该弯曲区域的特征在于比支撑区域的截面更薄的直径。该方法进一步包括去除发射区域的至少一部分上的涂层,将发射区域插入蚀刻层中,以及蚀刻发射区域以形成锥形轮廓。第一惰性层可包括异辛烷,并且蚀刻层可包括hf酸。第

二惰性层可包括具有比蚀刻层中的蚀刻剂的密度更高的密度的油。

22.根据本发明的特定实施例,提供了一种制造锥形光纤发射尖端的方法。该方法包括提供具有发射区域的光纤电缆,提供包括惰性层和蚀刻层的蚀刻溶液。并且将发射区域穿过惰性层插入蚀刻层中。该方法还包括蚀刻发射区域的一部分,在发射区域和蚀刻溶液之间引入搅拌,以及从蚀刻层抽出发射区域。在一些实施例中,引入搅拌包括蚀刻溶液的搅拌和光纤电缆的搅拌二者。从蚀刻层抽出发射区域的特征在于根据时间的增加速率。

23.根据本发明的另一特定实施例,提供了一种制造锥形光纤发射尖端的方法。该方法包括提供具有发射区域的光纤电缆,提供包括惰性层和蚀刻层的蚀刻溶液,并将发射区域穿过惰性层插入蚀刻层中的第一深度。该方法还包括蚀刻发射区域的一部分,至少部分地从蚀刻层抽出发射区域,以及将发射区域穿过惰性层重新插入到蚀刻层中小于第一深度的后续深度。该方法进一步包括重复至少部分地抽出发射区域并重新插入发射区域,并从蚀刻层完全抽出发射区域。在重复过程期间,后续深度可以逐渐减小。

24.根据本发明的实施例,提供了一种制造锥形光纤发射尖端的方法。该方法包括提供具有发射区域和发射面的光纤电缆,用抗蚀刻掩模涂覆发射区域,以及暴露与发射面相邻的发射区域的一部分以形成侧壁掩模和发射掩模。该方法还包括提供蚀刻溶液,将发射区域插入蚀刻溶液中,以及蚀刻发射区域的一部分以形成连续更深的蚀刻轮廓。该方法进一步包括确定蚀刻端点并从蚀刻溶液中去除发射区域。确定蚀刻端点可以包括检测发射面和发射面掩模之间的间隔。

25.根据本发明的特定实施例,提供了一种在光纤尖端上制造透镜的方法。该方法包括提供具有发射区域和发射面的光纤电缆,提供具有表面的蚀刻溶液,并定位发射面以与蚀刻溶液的表面接触。该方法还包括形成围绕发射区域的蚀刻溶液的弯月面。弯月面的特征在于邻近发射面的较大宽度和初始高度。该方法进一步包括蚀刻发射区域以形成初始蚀刻轮廓,减小弯月面的高度,以及蚀刻发射区域以形成后续蚀刻轮廓。蚀刻发射区域以形成后续蚀刻轮廓可以是自限制过程。

26.根据本发明的特定实施例,提供了一种波导制造系统。波导制造系统包括机器人、耦合到机器人的蚀刻系统,以及耦合到机器人的清洗系统。波导制造系统还包括耦合到机器人的掩模形成系统、耦合到机器人的掩模去除系统,以及耦合到机器人的计算机。波导制造系统可进一步包括耦合到机器人的输入/输出堆栈。

27.通过本发明相对于传统技术实现了许多益处。例如,本发明的实施例提供了可用于制造可以集成到光纤扫描显示系统中的光纤的方法和系统。结合下文和附图更详细地描述了本发明的这些和其它实施例及其许多优点和特征。

附图说明

28.图1a是示出根据本发明的实施例的光纤扫描系统的成形光纤的简化侧视图。

29.图1b是示出根据本发明的实施例的包括弯曲区域的成形光纤的简化侧视图。

30.图1c是示出根据本发明的实施例的包括支撑区域的成形光纤的简化侧视图。

31.图1d是示出根据本发明的实施例的多元件成形光纤的简化侧视图。

32.图1e是示出根据本发明另一实施例的多元件成形光纤的简化侧视图。

33.图1f是根据本发明的实施例的压电运动致动器的简化透视图。

34.图1g是示出根据本发明的实施例的多元件运动致动器的简化端视图。

35.图2a是示出根据本发明的实施例的包括凹角轮廓的成形光纤的简化侧视图。

36.图2b是示出根据本发明的实施例的在光纤的尖端处包括光学元件的成形光纤的简化侧视图。

37.图3a是示出根据本发明的实施例的光波导和抗蚀刻护套的一部分的简化侧视图。

38.图3b是示出根据本发明的实施例的图3a中所示的抗蚀刻护套下方的蚀刻剂的芯吸的简化侧视图。

39.图3c是示出抗蚀刻护套下方的蚀刻剂的进一步芯吸的简化侧视图。

40.图3d是示出根据本发明的实施例的光波导的逐渐变细的简化侧视图。

41.图3e是示出根据本发明的实施例的制造成形光纤的方法的简化流程图。

42.图4是示出根据本发明的实施例的包括支撑凸缘的成形光纤的简化侧视图。

43.图5a是示出根据本发明的实施例的包括运动致动器耦合区域的成形光纤的简化侧视图。

44.图5b是示出根据本发明另一实施例的包括运动致动器耦合区域的成形光纤的简化侧视图。

45.图5c是示出根据本发明又一实施例的包括运动致动器耦合区域的成形光纤的简化侧视图。

46.图6a是示出根据本发明的实施例的制造成形光纤的方法的简化流程图。

47.图6b示出了根据本发明的实施例的蚀刻系统。

48.图6c示出了根据本发明可替代实施例的蚀刻系统。

49.图6d是示出根据本发明的实施例的制造蚀刻的光纤波导的方法的简化流程图。

50.图6e示出了根据本发明的特定实施例的蚀刻系统。

51.图7是示出根据本发明的实施例的制造锥形光纤发射尖端的方法的简化流程图。

52.图8是示出根据本发明的另一实施例的制造锥形光纤发射尖端的方法的简化流程图。

53.图9是示出根据本发明的实施例的使用蚀刻过程制造成形光纤的方法的简化流程图。

54.图10a-10d是示出根据关于图9提供的方法的光纤过程的简化侧视图。

55.图10e是示出根据本发明的实施例的具有保护盖的光纤的简化透视图。

56.图11a-11c是示出根据本发明的实施例的制造成形光纤尖端的方法的简化侧视图。

57.图12是示出根据本发明的实施例的波导制造系统的简化示意图。

具体实施方式

58.本发明的实施例涉及用于制造用于光纤扫描显示系统的元件的方法和系统。在一些光纤扫描仪系统中,光纤电缆的直径显著窄于保持光纤的压电致动器的内直径。在这些系统中,利用粘接材料填充所得的间隙。作为示例,可以使用环氧树脂将光纤结合到压电致动器。由于环氧树脂的刚度可随温度变化,因此环氧树脂接头可影响光纤性能。此外,粘附问题可劣化光纤性能。

59.图1a是示出根据本发明的实施例的光纤扫描系统的成形光纤的简化侧视图。参考图1a,运动致动器利用压电结构或致动器,并且压电结构的致动通过如箭头112所示的扩展或扩张的第一纵向侧构件110示出,而与第一纵向侧构件110相对的第二纵向侧构件120如箭头122所示收缩。一系列相对的扩展和收缩运动将使锥形光纤130在图的平面中振荡。锥形光纤从运动致动器的右端处的约200至250μm的宽度逐渐变细到光纤尖端132(也称为发光尖端)处的约20μm至40μm的宽度。

60.图1a中所示的光纤元件可以是光纤扫描投影显示系统的一部分。光纤元件包括运动致动器,该运动致动器包括相对的纵向侧构件112和122。当相对的纵向侧构件收缩/扩展时,在纵向侧构件之间穿过的光纤电缆在图的平面中振荡。尽管在图1a和在此的其它图中示出了单根光纤,但是本发明的范围包括多芯光纤系统,其中多根光纤芯用于扫描显示系统。本领域普通技术人员将认识到许多变化、修改和替代。

61.在图1a中所示的实施例中,运动致动器105包括设置在纵向侧构件112和122之间的内孔107。运动致动器可以被限定为使得支撑区域108设置在运动致动器的一端(例如,左端),并且投影区域109设置在与支撑区域相对的运动致动器的相对端(例如,右端)。

62.光纤电缆130穿过内孔107。光纤电缆130具有设置在纵向侧构件之间并与投影区域109机械接触的耦合区域131。在图1a中所示的实施例中,运动致动器的内孔的特征在于由内直径限定的圆柱形轮廓,并且光纤电缆130具有耦合区域131,该耦合区域131基本上是圆柱形的并且由基本上等于运动致动器的内直径的外直径限定。因此,光纤电缆完全填充运动致动器筒以提供坚固的机械连接,并且在一些实施例中可以是压配合构件。在图1a中所示的实施例中,由于基本匹配的大小,运动致动器的材料(即压电材料)和光纤电缆(例如,玻璃)直接机械接触。

63.图1f是根据本发明的实施例的压电运动致动器的简化透视图。图1f中所示的压电运动致动器包括设置在圆柱形套管中的四个致动输入(+x,-x,+y和-y)。光纤电缆穿过孔107并且通过致动四个致动输入,可以在两个维度中扫描光纤电缆。在图1f中,+x致动输入的收缩和-x致动输入的扩展使得压电运动致动器朝向+x轴倾斜。尽管图1f中所示的运动是二维的(即,沿着由x轴和y轴限定的平面),但是实施例也可以一致地扩展或收缩所有四个致动输入以沿z轴收缩/扩展。因此,本发明的实施例提供在x方向和y方向中的运动二者,以及在z方向中压缩/扩展的圆柱形致动器的使用。

64.除了图1a中所示的圆柱形运动致动器之外,本发明的范围包括其它几何形状用于运动致动器的实施方式。作为示例,在实施例中,运动致动器包括多个相对的运动致动元件(例如,压电元件),该运动致动元件作为多元件运动致动器彼此结合地操作。图1g是示出根据本发明的实施例的多元件运动致动器的简化端视图。图1g中所示的视图与纵轴对齐。如图1g中所示,位于光纤电缆193一侧上的第一运动致动元件192和位于光纤电缆相对侧上的第二运动致动元件194可以一致地收缩/扩展以使光纤电缆在水平平面中移动。位于光纤电缆193的第三侧上的第三运动致动元件196和位于光纤电缆的相对侧上的第四运动致动元件198可以一致地收缩/扩展以使光纤电缆在垂直平面中移动。通过致动所有四个运动致动元件,可以适当地在两个维度中扫描光纤以用于投影显示器。图1g中所示的实施例通过减小压电质量,可以提供更轻的系统。除了图1g中所示的矩形几何形状之外,包括六边形、三角形等的其它几何形状也包括在本发明的范围内。

65.在一些实施例中,运动致动器的材料(例如,压电材料)和光纤电缆(例如,玻璃)直接机械接触。在其它实施例中,通过在运动致动器和光纤电缆之间插入界面层来提供基本上的机械接触。在这些实施例中,光纤电缆在直径上略小于运动致动器筒,使得能够利用薄的粘合剂层将光纤电缆结合到运动致动器。在这些实施例中,通过在运动致动器和光纤电缆之间插入界面层来提供基本上的机械接触。界面层可以设置在耦合区域131和投影区域109之间以及运动致动器的其它部分处。作为示例,界面层可包括熔块玻璃、环氧树脂等中的至少一种。在一个实施例中,例如以预制件形式的熔块玻璃被放置在运动致动器和光纤之间的界面处,例如,放置到运动致动器的端部的右侧。然后,可以具有构成预制件的不同层的熔块玻璃可以回流到耦合区域和投影区域之间的界面中。在回流之后,熔块玻璃可以存在于界面中和运动致动器外侧(outside),在离开运动致动器的光纤周围形成密封。作为示例,可以在运动致动器的右侧处围绕光纤放置一圈材料。在加热时,材料可以流入到界面区域中并形成围绕光纤的应力消除元件。当用作界面材料时,环氧树脂是阻尼材料,其在一些实施方式中可提供益处。

66.光纤电缆包括远离运动致动器105的投影区域109延伸的光传输区域136,以及发光区域138。

67.光纤电缆还包括发光尖端134。在一些实施例中,光纤是锥形的,使得光传输区域136的特征在于第一直径,并且发光尖端134的特征在于当光纤朝向尖端逐渐变细时,小于第一直径的第二直径。在一些实施例中,逐渐变细可以是连续的(即,根据位置不断减小的直径)。

68.光传输区域136中的逐渐变细可以是快速的,随着其接近尖端,逐渐变细在速率上降低。因此,锥形的倾斜在光传输区域中可以较大并且在发光区域中较小。作为示例,光纤的起始直径可以在200μm至250μm的范围内,快速逐渐变细可以在约50μm至100μm(例如,85μm)的光纤长度内将直径减小至100μm至125μm范围内的值,并且然后锥形轮廓可以减小到基本上线性的锥形,直到发光尖端134处的直径为20μm至40μm,例如30μm、35μm等。光传输区域中的快速逐渐变细可以提供应变和/或应力消除,并且因此,可以选择该区域中的逐渐变细轮廓以在致动期间减小或最小化光纤上的应变并减少应力局部化。椭圆形轮廓、其它弧形(包括使用有限元分析确定的非线性轮廓)等可用于逐渐变细轮廓。

69.图1b是示出根据本发明的实施例的包括弯曲区域的成形光纤的简化侧视图。参考图1b,为了在电缆响应于运动致动器的致动而振荡时减小纵向侧构件和光纤电缆之间的潜在绑定,在支撑区域和投影区域之间提供弯曲区域。光纤电缆和纵向侧构件之间的空间间隔允许光纤电缆在横向方向中移动,从而在纵向侧构件扩展和收缩时减小或消除绑定。横向方向覆盖垂直于纵向方向的平面中的所有运动。作为示例,如果纵向方向与z轴对齐,则横向运动将包括x-y平面中的运动。因此,横向运动包括螺旋运动,其中随着光纤的中心在x-y平面中描绘出螺旋图案,光纤电缆在x-y平面中移动。

70.参考图1b,为了降低运动致动器的刚度并提高弹性(flexibility),光纤电缆的耦合区域包括与纵向侧构件机械接触的支撑部分140和设置在支撑区域和投影区域之间的弯曲区域142,其中,弯曲区域与纵向侧构件分离开弯曲距离d。与增加光纤电缆和纵向支撑构件的内表面之间的机械接触的设计相比,通过缩小光纤直径而形成的弯曲区域实现了附加的弹性。

71.图1c是示出根据本发明的实施例的包括支撑区域的成形光纤的简化侧视图。在图1c中,不仅在运动致动器的投影区域处,而且在运动致动器的支撑区域处,光纤电缆还包括耦合区域150。在该实施例中,光纤电缆的横向尺寸在弯曲区域142中降低以减小绑定,但是在支撑区域和投影区域附近增加,以便在运动致动器和光纤电缆之间提供所需的机械接触。耦合区域150可以被称为与纵向侧构件机械接触的第二支撑部分。在实施例中,光纤直径可以增加回原始直径以匹配运动致动器的纵向侧构件的内直径。

72.图1d是示出根据本发明的实施例的多元件成形光纤的简化侧视图。参考图1d,在一些实施例中,利用多种类型的光波导来组装光纤扫描系统。如下面关于图1e所讨论的,在图1d中示出的第二光纤电缆162可以用由除拉制光纤工艺之外的机制制造的光波导元件代替。

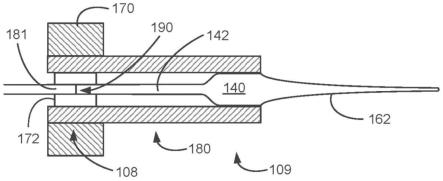

73.为了清楚起见,涉及图1d的讨论将讨论使用光纤电缆作为第二光波导,但是本发明的实施例不限于该实施方式。另外,尽管在此关于光纤电缆的使用讨论了本发明的实施例,但是可以利用其它光波导结构来代替光纤电缆。除了光波导结构之外,可以使用在此所述的技术将集成光学元件等拼接到光纤电缆或其它光学结构和运动致动器。本领域普通技术人员将认识到许多变化、修改和替代。

74.如图1d中所示,第一光纤电缆161可用作输入光纤161,并且第二光纤电缆162可用作传输光纤,该传输光纤机械耦合到运动致动器并包括锥形的光传输区域。输入光纤可以是比传输光纤更小直径的光纤。两个光纤电缆在拼接接头160处拼接。在所示实施例中,拼接接头160定位在弯曲区域中,使得在拼接接头和纵向侧构件之间提供横向间隔(例如,弯曲距离)。

75.参考图1d,光纤元件可以是光纤扫描系统的一部分,包括运动致动器、第一光纤电缆和第二光纤电缆。运动致动器包括纵向侧构件、设置在纵向侧构件之间的内孔、设置在运动致动器一端的第一支撑区域、中心区域,以及设置在运动致动器的相对端的第二支撑区域。

76.第一光纤电缆161穿过运动致动器的内孔并且具有设置在纵向侧构件之间的第一耦合区域140,以及设置在中心区域中的第一光纤接头(拼接接头160的左侧)。第二光纤电缆穿过内孔并具有第二光纤接头(拼接接头160的右侧),该第二光纤接头设置在中心区域中并拼接到第一光纤接头。在一些实施例中,第二光纤电缆还具有第二耦合区域,该第二耦合区域设置在纵向侧构件之间并与第二支撑区域机械接触。

77.参考图1d中所示的实施例,第二光纤电缆162可包括远离运动致动器的第二支撑区域延伸的光传输区域,以及发光尖端。光传输区域可以朝向发光尖端逐渐变细。在一些实施例中,第一耦合区域140中的第二光纤电缆的直径基本上等于运动致动器的内孔的内直径。在其它实施例中,机械夹具可用于相对于第一支撑区域保持第一光纤电缆的第一耦合区域。作为示例,o形环可用于支撑纵向侧构件之间的细光纤。

78.尽管未在图1d中示出,第一光纤电缆的第一耦合区域可以与如图1c中的耦合区域150所示的运动致动器的第一支撑区域机械接触。因此,在此提供的各个附图中示出的元件的组合可以适当地组合到特定应用中。本领域普通技术人员将认识到许多变化、修改和替代。

79.制造第二光纤电缆的方法可包括掩模和蚀刻过程。作为示例,光纤电缆可以在将

成为光纤尖端的部分上用抗蚀刻掩模来掩蔽。在尖端被掩蔽之后,可以将中心区域浸入蚀刻剂溶液中,例如,图6c中所示的三层蚀刻系统。当在浸入过程期间,光纤的尖端穿过蚀刻剂时,掩模将保护尖端不被蚀刻。在蚀刻中心区域以形成直径减小的弯曲区域并且从蚀刻系统去除光纤之后,可以去除尖端上的抗蚀刻掩模,并且第二蚀刻过程可用于形成用于光纤尖端所需的形状(例如,锥形形状)。另外,在该第二蚀刻过程期间,可以将抗蚀刻掩模应用到中心区域以保持在第一蚀刻过程之后形成的形状。

80.在一些实施例中,可以修改(例如,反转)顺序,以首先形成尖端,并且然后将中心区域形成为弯曲区域。在这些过程中,光纤从蚀刻剂中插入和/或抽出的速率可用于控制光纤的形状。本领域普通技术人员将认识到许多变化、修改和替代。

81.图1e是示出根据本发明另一实施例的多元件成形光纤的简化侧视图。在该实施方式中,运动致动器使用支撑件170附接到机械安装件,该支撑件170也可以被称为附接套环(collar)。运动致动器相对于支撑件170所附接的基座(未示出)振动。在该替代实施例中,结合两个光纤电缆的拼接接头160定位在支撑件170之间,运动致动器耦合到该支撑件170。

82.如图1e中所示,保持元件172设置在第一支撑区域108中。第一光纤电缆在保持元件172和运动致动器的内孔之间穿过。第一光纤电缆通过拼接接头160结合到第二光纤电缆,该拼接接头160由第一光纤电缆的第一光纤接头(在拼接接头的左侧)和第二光纤电缆的第二光纤接头(在拼接接头的右侧)限定。拼接接头纵向定位,使得它设置在保持元件中。由于运动致动器相对于支撑件移动,因此拼接接头在保持元件中和支撑件170之间的位置减小了拼接接头上的机械应力,这是减小的弯曲区域。

83.在一些实施例中,保持元件172通过以下来形成:在第一光纤和第二光纤之间的拼接接头上沉积柔性粘合剂(例如,硅树脂球)并采用沉积的柔性粘合剂移动薄片光纤使得粘合剂定位于支撑件之间并允许粘合剂在该位置中固化。尽管使用硅树脂作为示例,但是本发明不限于该实施方式,并且可以利用提供合适的机械刚度和所需寿命的其它保持元件。

84.此外,尽管在图1e中的支撑件之间示出了拼接接头,但是这不是本发明所要求的,并且拼接接头可以移动到支撑件左侧的其它位置,这也可以表征为低弯曲区域。因此,在一些实施例中,可以放松拼接接头的放置精度,从而提高可制造性。

85.再次参考图1e,提供了光纤扫描系统的光纤元件。光纤元件包括运动致动器、第一光波导和第二光波导。第一光波导可以是第一光纤电缆,并且第二光波导可以是第二光纤电缆。运动致动器具有纵向侧构件和设置在纵向侧构件之间的内孔。运动致动器具有设置在运动致动器一端的第一支撑区域108和设置在运动致动器的相对端的第二支撑区域109,从而限定中心区域180。

86.运动致动器可包括压电致动器,该压电致动器可定位在包括第一支撑区域108、第一配合表面拼接和第二配合表面的平面中。在其它实施例中,纵向侧构件包括如上所述收缩和扩展的压电元件。在这些实施例中,定位在拼接接头160的平面中的压电致动器可以用支撑运动致动器的机械支撑件代替。

87.保持元件172设置在纵向侧构件之间的第一支撑区域108中。可以是第一光纤电缆的第一光波导181穿过保持元件和内孔。第一光波导具有设置在保持元件172中的第一配合表面(拼接接头160的左侧)。第二光波导穿过内孔并具有第二配合表面(拼接接头160的右侧),该第二配合表面设置在保持元件172中并且结合到第一配合表面。可以是第二光纤电

缆的第二光波导具有设置在纵向侧构件之间并与第二支撑区域109机械接触的第二耦合区域140。第二光波导进一步包括远离运动致动器的第二支撑区域延伸的光传输区域,以及发光尖端。光传输区域可以是锥形的,如图1e中所示。

88.如图1e中所示,保持元件172可操作地相对于第一支撑区域108保持拼接接头160并支撑第一和第二光波导的部分。因此,如图1e中所示,第二耦合区域140与纵向侧构件之间以及第一和第二光波导、保持元件和运动致动器的第一支撑区域108之间的机械接触提供光波导的固定。同时,当发光尖端在图的平面中振荡时,弯曲区域使第二光波导能够横向移动。如图1e中所示,第二光波导可包括设置在第二配合表面和第二耦合区域140之间的弯曲区域142,以在纵向侧构件和弯曲区域之间提供横向间隔(即,弯曲距离)。

89.参考图1e,第一光波导可以制造为光纤电缆。在一些实施例中,第二光波导被制造为第二光纤电缆,但是这不是本发明的实施例所要求的。在替代实施例中,第二光波导可以使用除光纤拉制工艺之外的工艺制造,例如,使用微机电系统(mems)或微光电机械系统(moems)微制造工艺。因此,使用增材制造制造的模制部和光波导包括在本发明的范围内,例如,悬臂结构、通道波导等。

90.如上面关于图1d所讨论的,第二光纤电缆可以用另一种类型的光波导结构代替。因此,本发明的实施例可以利用使用光纤拉制工艺制造的光纤电缆和使用其它微制造技术制造的光波导元件的组合。应该注意的是,在此描述的利用光纤电缆的实施例可以被修改以利用其它形式的光波导结构来代替一个或多个光纤电缆或与一个或多个光纤电缆组合。因此,示出为使用光纤电缆作为元件的实施例不限于该特定波导设计,并且在这些实施例中可以使用其它光波导设计。本领域普通技术人员将认识到许多变化、修改和替代。

91.图2a是示出根据本发明实施例的包括凹角轮廓的成形光纤的简化侧视图。在图2a中所示的实施例中,光纤电缆的光传输区域被蚀刻或以其它方式处理,以修改构成运动致动器的投影区域的致动器之间的直径。如图2a中所示,光传输区域包括邻近(例如,围绕)传输波导的凹角轮廓。当光纤响应于运动致动而在图的平面中振荡时,由于随着边缘与凹角轮廓接触,传输波导205的边缘220基本上与凹角轮廓210的轮廓相匹配,因此与凹角轮廓210相邻的传输波导205的部分将经历减小的应变。

92.表征凹角轮廓210的光滑曲面提供了减小的应力接触表面,其有益于寿命。图2a中所示的凹角轮廓可以集成到在此讨论的其它设计中。制造凹角轮廓的方法将参考图3a-3c进一步详细讨论。本领域普通技术人员将认识到许多变化、修改和替代。

93.尽管图2a中示出了具有锥形端部的锥形光纤,但是这不是本发明所要求的,并且光纤的端部可以以其它光学结构为特征。作为示例,可以利用有透镜的元件。图2b是示出根据本发明的实施例的在光纤的尖端处包括光学元件的成形光纤的简化侧视图。光学元件230集成在光纤的尖端中。光学元件可以提供若干光学功能之一,包括聚焦作为透镜、准直光纤输出等。在一些实施例中,除了光学特性之外,光学元件还用于机械功能,其中光学元件的质量用于加重悬臂光纤的振荡运动。

94.图3a是示出根据本发明的实施例的光波导和抗蚀刻护套的一部分的简化侧视图。如图3a中所示,可以是光纤的光波导320部分地涂覆有抗蚀刻护套310。抗蚀刻护套可以使用抗蚀刻等材料形成。

95.图3b是示出根据本发明的实施例的图3a中所示的抗蚀刻护套下方的蚀刻剂的芯

吸的简化侧视图。当光波导320和抗蚀刻护套310暴露于蚀刻剂溶液时,波导的暴露部分322将被蚀刻,如波导的直径d的减小所示。另外,可以在护套/波导界面处形成包含物,并且毛细管作用将在波导(例如,光纤)和护套之间抽吸蚀刻剂,并且结果,一些蚀刻剂将在护套下面芯吸,蚀刻图3b中所示的凹角轮廓324。

96.图3c是示出抗蚀刻护套下方的蚀刻剂的进一步芯吸的简化侧视图。随着蚀刻过程继续,暴露部分中的波导的直径继续减小,并且在护套下面的更大深度处形成凹角轮廓。继续蚀刻过程直到形成所需的凹角轮廓。使用一些蚀刻化学物质,诸如boe,可以在不到一小时(例如,20分钟)内完成与直径减小50μm量级相关联的凹角轮廓。

97.图3d是示出根据本发明的实施例的光波导的逐渐变细的简化侧视图。在形成凹角轮廓之后,图3d中所示的锥形轮廓340可以使用附加的材料去除工艺来制造。作为示例,可以去除原始的抗蚀刻护套和/或可以用附加的抗蚀刻护套再次涂覆光纤,并且二次蚀刻过程可用于形成所需的锥形轮廓。

98.图3e是示出根据本发明的实施例的制造成形光纤的方法的简化流程图。方法350包括提供光纤电缆(360)并用蚀刻护套覆盖光纤电缆的一部分以限定光纤电缆的暴露区域和光纤电缆的覆盖区域(362)。该方法还包括将光纤电缆的暴露区域和蚀刻护套暴露于蚀刻剂溶液(364),并响应于暴露于蚀刻剂溶液而去除光纤电缆的暴露区域的至少一部分(366)。该方法进一步包括在蚀刻护套下面芯吸蚀刻剂溶液以去除光纤电缆的覆盖区域的至少一部分(368)。在实施例中,在蚀刻护套下面芯吸蚀刻剂溶液包括蚀刻剂溶液的毛细管流动。在一个实施方式中,在蚀刻护套下面去除的光纤电缆的覆盖区域的部分的特征在于凹角轮廓。

99.图4是示出根据本发明的实施例的包括支撑凸缘的成形光纤的简化侧视图。如图4中所示,运动致动器可以实施为中空压电管,光纤电缆穿过该中空压电管。在该实施例中,光纤电缆的初始直径(例如,外包层直径)大于运动致动器的内直径。作为示例,从直径为500μm的光纤开始,将平面403左侧的部分蚀刻至基本上等于运动致动器的内直径的直径。因此,产生凸缘425,使得凸缘覆盖运动致动器的端部。凸缘的存在在运动致动器和光纤电缆之间提供了强大的机械耦合,因为悬臂的基座区域延伸到致动器的前表面。

100.再次参考图4,提供了一种光纤致动器机构,其包括运动致动器和穿过运动致动器的光纤电缆。运动致动器410具有纵向侧构件412和414、设置在纵向侧构件之间的内孔411、设置在运动致动器一端的支撑区域416,以及与支撑区域相对并具有投影面419的投影区域418。

101.光纤电缆420穿过内孔411并具有设置在纵向侧构件之间并与投影区域机械接触的耦合区域。光纤电缆还具有远离运动致动器的投影区域延伸的光传输区域。光传输区域包括沿投影区域的投影面延伸的凸缘425。在所示实施例中,投影面基本上是平面的,并且凸缘基本上是平面的,从而在两个表面之间提供紧密配合。光纤电缆进一步包括发光尖端(图4中未示出,但在图1a中示出)。

102.在实施例中,光纤电缆的光传输区域包括锥形区域,该锥形区域远离投影区域的投影面纵向延伸,如图4中所示。根据特定应用,锥形区域可以是线性逐渐变细或非线性逐渐变细的。在图4中所示的实施方式中,与锥形区域相关联的倾斜随着距凸缘的距离而减小,最初以陡峭的锥角开始,并且然后随着距发光尖端的距离减小而变得不那么陡峭锥形。

在其它实施例中,倾斜以其它方式变化。本领域普通技术人员将认识到许多变化、修改和替代。

103.在运动致动器利用陶瓷压电材料的实施例中,运动致动器在其振动时相对刚性,而光纤更柔性。因此,在振动范围的端部处,当光纤到达振动范围的端部时,光纤在压电元件上施加压力。结果,压电致动器的尖端经受很大的力。为了解决这些力,一些实施例利用部分围绕压电致动器的光纤结构。

104.图5a是示出根据本发明的实施例的包括运动致动器耦合区域的成形光纤的简化侧视图。在图5a中所示的实施方式中,提供用于运动致动器(例如,压电致动器)的纵向侧构件的端部的凹穴(pocket),使得光纤电缆包括围绕运动致动器的部分的元件。该实施例在操作期间光纤电缆在平面中振荡时防止运动致动器元件(例如,纵向侧构件的端部)破裂。随着纵向侧构件的表面和光纤电缆的表面重叠的表面积增加,结构完整性也增加。

105.图5a中所示的直接机械耦合将纵向侧构件的端部安置在光纤电缆中形成的凹穴中。由光纤电缆的相对的内表面和外表面施加的压力防止了运动致动器臂的破裂。

106.参考图5a,提供了一种光纤致动器机构,其包括运动致动器和光纤电缆。运动致动器具有纵向侧构件、设置在纵向侧构件之间的内孔、设置在运动致动器一端的支撑区域,以及与支撑区域相对的投影区域。投影区域具有内孔的投影内表面520、投影面522和投影外表面524。

107.光纤电缆穿过内孔并且具有设置在纵向侧构件之间并与投影区域机械接触的耦合区域、围绕运动致动器的投影区域并且远离运动致动器的投影区域延伸的光传输区域,以及发光尖端。光传输区域包括平行于投影内表面520的第一区域521、平行于投影面522的第二区域523,以及平行于投影外表面524的第三区域525。发光尖端(未示出)也是光纤电缆的元件。

108.在图5a中所示的实施例中,光纤的第一区域521与运动致动器的投影内表面520机械接触,并且第二区域523与投影面522机械接触。在其它实施例中,第三区域525与投影外表面524机械接触。光传输区域可进一步包括围绕投影区域的第四区域530,以提供光纤和运动致动器的附加机械支撑。在图5a中,接触表面的横截面基本上是平面的,例如圆柱形,但如下所述,这不是本发明所要求的。

109.图5b是示出根据本发明的另一实施例的包括运动致动器耦合区域的成形光纤的简化侧视图。在图5b中所示的实施例中,制造过程没有形成方形表面,而是形成包括弯曲特征的表面。另外,运动致动器的端部可以基本上是平的,如图5b中所示,但是在其它实施例中,端部可以是圆形的或者由适合于特定应用的其它形状表征。在图5b中所示的实施例中,如果纵向侧构件的宽度比凹穴的宽度更宽,则当纵向侧构件插入凹穴中时,围绕凹穴的光纤部分将弯曲,从而在凹穴的内表面和纵向侧构件的外表面之间提供紧密接触。

110.取决于应用,凹穴和纵向侧构件之间的表面接触以足够的水平提供,以确保足够的机械耦合。例如,在一些实施例中选择接触表面的尺寸(例如,长度和宽度)以在不使用粘合剂的情况下提供机械支撑。在其它实施例中,可以使用包括环氧树脂的附加粘合材料来增强机械耦合,其中弯曲特征为环氧树脂在组装期间移动提供空间。例如,灌封材料可用于抵消可用于运动致动器并提供高环向应力的陶瓷材料的扩展。

111.图5c是示出根据本发明的又一实施例的包括运动致动器耦合区域的成形光纤的

简化侧视图。在图5c中所示的实施例中,具有基本上平面的横截面的内表面的凹穴与圆形的外表面结合使用。

112.为了制造图5a-5c中所示的结构,激光烧蚀和/或雕刻过程可用于形成凹穴,其中运动致动器元件插入到凹穴中。例如,可以蚀刻光纤以形成将穿过运动致动器的部分,留下包括第四区域530的大直径截面。然后可以激光烧蚀暴露的表面以形成凹穴。另一种合适的制造技术是例如在多级掩模和蚀刻过程中掩模和蚀刻所需的结构。蚀刻和激光烧蚀的组合也可用于形成凹槽或凹穴。

113.图6b示出了根据本发明实施例的蚀刻系统。在图6b中所示的实施例中,蓝宝石或其它抗蚀刻容器650部分地填充有蚀刻剂溶液652(例如,基于hf的酸混合物)和惰性溶液654(例如,异辛烷)。蚀刻剂溶液652可包括适合于蚀刻在此所述的光学元件的各种部件,包括缓冲氧化物蚀刻(boe)溶液,包括表面活性剂,诸如氟化铵等。惰性溶液654在该实施方式中比蚀刻剂溶液密度小,并且防止蚀刻剂蒸发并保护浸没在惰性溶液中的光纤部分不被例如蚀刻剂蒸发和蚀刻光纤的所得蒸汽蚀刻。在一些实施方式中,惰性层可称为浮动层。

114.将待蚀刻的光纤670的一部分插入蚀刻剂溶液中,例如,穿过惰性溶液以进入蚀刻剂溶液。当光纤以预定的速率从蚀刻剂溶液中抽出时,所需的轮廓被蚀刻到光纤的蚀刻部分中。在图6b中,光纤被示出为在垂直方向上插入,该垂直方向垂直于蚀刻剂溶液的表面。在一些实施例中,控制光纤插入和/或抽出的角度,例如根据时间而变化,以控制所实现的蚀刻轮廓。

115.图6b示出了相机656,当光纤的一部分浸入蚀刻剂溶液652中时,该相机656可用于对光纤670成像。在图6b中所示的实施例中,相机656与惰性溶液654和蚀刻剂溶液656之间的界面653水平定位。在其它实施例中,相机可以放置在界面上方、界面下方等。在这种偏移视图中,相机可以观察光纤而没有蚀刻剂的弯月面线的干涉图像或者可以通过在不同材料(诸如惰性或蚀刻剂层)的界面处观察而捕获的折射误差。换句话说,在偏移角度下,相机可以通过较少数量的中间介质观看光纤,并基于捕获的图像计算蚀刻速率,该捕获的图像补偿传播到达相机的捕获光的较少折射率。另外,偏移使得能够收集附加图像信息。虽然在图6b中描绘的水平观看允许蚀刻速率根据直径变化观看,但是偏移视图也可以捕获某些圆周蚀刻特性,诸如沿着光纤外部发生蚀刻过程的均匀程度,仅仅超出根据特定视图的直径宽度。一些实施例中,在此关于蚀刻浴的搅拌的另外详细说明,如果观察到不均匀的蚀刻,则从偏移视图确定的不均匀蚀刻可以触发搅拌器以改变光纤的位置。另外,尽管图6b中示出了单个相机,本发明的实施例可以利用相对于界面653以各种取向放置的多个相机。使用相机656,用户能够在插入和抽出蚀刻系统期间观看界面653和光纤670。作为示例,使用一个或多个相机,可以确定界面处的光纤的直径并用于控制蚀刻过程。因此,本发明的实施例利用一个或多个相机、计算机视觉系统等来实现具有如在此所述的具有预定长度和直径的各种截面的光纤元件。

116.光纤电缆可以用抗蚀刻掩模来掩蔽,以形成尽管被插入蚀刻剂溶液中但不会被蚀刻的掩模区域。掩模防止掩模区域的蚀刻,例如,制造图1c中所示的弯曲区域142。随后,可以去除掩模并重新插入光纤电缆,其中先前蚀刻的弯曲区域位于蚀刻剂溶液上方,以便蚀刻光纤电缆的投影区域。

117.图6b中所示的蚀刻系统可用于制造如图1d中的第二光纤电缆所示的光波导结构。

邻近光纤接头160的端部可以通过在抽出光纤时以产生增加的蚀刻而改变的速率插入和抽出蚀刻剂溶液来蚀刻。随后,可以蚀刻光传输区域136和发光尖端138以形成所需的锥形轮廓。

118.图6a是示出根据本发明的实施例的制造成形光纤的方法的简化流程图。图6a中所示的方法利用了如图6b中所示的双层蚀刻系统,但是这不是本发明所要求的,并且根据本发明的实施例可以利用蚀刻系统的其它配置。

119.参考图6a,该方法包括提供具有支撑区域和发射区域的光纤电缆(610),并提供蚀刻溶液(612)。该方法还包括用抗蚀刻掩模涂覆发射的至少一部分(614),将支撑区域插入蚀刻溶液中(616),以及蚀刻支撑区域的中心部分(618)。在实施例中,光纤的支撑区域具有与运动致动器的内直径基本上相同的直径,并且蚀刻支撑区域的中心部分以形成弯曲区域,同时在与运动致动器机械接触的支撑区域的部分处保持光纤直径。

120.该方法进一步包括去除发射区域上的涂层(620),将发射区域插入蚀刻溶液中(622),以及蚀刻发射区域(624)。在一些实施例中,在蚀刻发射区域之前,支撑区域部分地或全部涂覆有抗蚀刻涂层。发射区域的蚀刻可以形成锥形轮廓等。

121.尽管关于图6a讨论了光纤电缆,但是在此描述的方法适用于制造其它光波导结构,并且本发明不限于由光纤电缆形成的成形光纤的制造,而是可以包括由除光纤之外的起始材料制成的成形光波导。

122.应该理解的是,图6a中所示的具体步骤提供了根据本发明的实施例的制造成形光纤的特定方法。根据替代实施例,还可以执行其它步骤顺序。例如,本发明的替代实施例可以以不同的顺序执行上面概述的步骤。此外,图6a中所示的各个步骤可以包括多个子步骤,该子步骤可以以适合于各个步骤的各种顺序执行。此外,取决于特定应用,可以添加或移除附加步骤。本领域普通技术人员将认识到许多变化、修改和替代。

123.图6d是示出根据本发明的实施例的制造蚀刻的光纤波导的方法的简化流程图。方法685包括提供包括蚀刻剂溶液的蚀刻剂系统(690),并将光纤电缆的第一端插入蚀刻剂溶液中(692)。蚀刻剂溶液可包括hf酸。该方法还包括以第一速率抽出光纤电缆的第一端(694)。第一速率可以根据时间变化,例如根据时间减小,以形成在蚀刻过程结束附近处理的端部处较厚的锥形结构。第一速率的降低(或增加)可以是非线性的或线性的。

124.该方法进一步包括将光纤电缆的与第一端相对的第二端插入蚀刻剂溶液中(696)并以第二速率抽出光纤电缆的第二端(698)。第二速率可以根据时间变化,例如根据时间减小。第二速率的降低(或增加)可以是非线性的或线性的。

125.应该理解的是,图6d中所示的具体步骤提供了根据本发明实施例的制造蚀刻光纤波导的特定方法。根据替代实施例,还可以执行其它步骤顺序。例如,本发明的替代实施例可以以不同的顺序执行上面概述的步骤。此外,图6d中所示的各个步骤可以包括多个子步骤,该子步骤可以以适合于各个步骤的各种顺序执行。此外,取决于特定应用,可以添加或移除附加步骤。本领域普通技术人员将认识到许多变化、修改和替代。

126.如图6b中所示,蚀刻剂系统可以包括与蚀刻剂溶液相邻(例如漂浮在蚀刻剂溶液上方)的惰性溶液。在该情况下,惰性溶液的密度低于蚀刻剂溶液,例如对于hf作为蚀刻剂溶液,异辛烷作为惰性溶液。在一些实施方式中,设置在第一端和第二端之间的光纤电缆的中心部分在图6d中所示的过程期间不被蚀刻,并且第一端和第二端可具有不同形状的轮

廓。

127.一些实施例在光纤的尖端上提供透镜。例如,通过掩蔽光纤的尖端并为光纤的其它区域形成所需的形状,在此所述的光纤成形过程可用于在光纤尖端上形成这种透镜。然后可以掩蔽已经完成的其它区域,去除尖端上的掩模,并且可以在尖端上形成透镜。在替代实施例中,顺序逆转,其中首先形成尖端上的透镜,并且然后随后成形或雕刻光纤的侧面。透镜可以制成六边形透镜或其它合适的光学形状。本领域普通技术人员将认识到许多变化、修改和替代。

128.参考图1e中所示的结构,利用可以是光纤电缆的第一光波导和第二光波导的益处是第二光波导可以使用图6b中所示的两级蚀刻系统来制造。第二光波导的弯曲区域142可以通过如下来制造:在蚀刻系统中蚀刻,保留支撑部140的尺寸并且不蚀刻将成为传输和发射截面的第二光波导的部分。随后,可以制造第二光波导的右侧,例如,如图所示使用两级蚀刻系统逐渐变细。当然,顺序可以逆转。在制造两端之后,第二光波导可以拼接到第一光波导。因此,与其它技术相比,该设计简化了制造过程。

129.图6c示出了根据本发明的实施例的蚀刻系统。在图6c中所示的实施例中,利用三层方法,其中抗蚀刻容器650部分地填充有比蚀刻剂溶液更密集并形成惰性层660的第一惰性材料,蚀刻剂溶液652,以及比蚀刻剂溶液密度低并形成第二惰性层662的第二惰性材料。作为示例,使用基于hf的蚀刻剂溶液,可以使用诸如krytoxtm油的油作为第一惰性材料,并且可以使用异辛烷作为第二惰性材料。使用该三层蚀刻系统,仅蚀刻插入蚀刻剂溶液中的光纤的部分,使得制造与图1c中所示的结构类似的结构,其中蚀刻光纤的中心部分(例如,弯曲区域),以与围绕中心部分的端部相比在光纤电缆中形成横向变窄。在一些实施例中,可以掩蔽不被蚀刻的光纤的部分,例如当蚀刻中心部分时的两端,以补充由惰性层提供的保护。

130.利用图6c中所示的三层蚀刻系统,可以提供一种制造成形光纤的方法。该方法包括提供具有支撑区域和发射区域的光纤电缆,并提供蚀刻溶液。蚀刻溶液包括第一惰性层、与第一惰性层相邻的蚀刻层,以及与蚀刻层相邻的第二惰性层。该方法还包括用抗蚀刻掩模涂覆发射区域的至少一部分,将支撑区域插入蚀刻层中,以及蚀刻支撑区域的中心部分以形成设置在支撑区域的截面之间的弯曲区域,并且该弯曲区域的特征在于比支撑区域的截面更薄的直径。该方法进一步包括去除发射区域的至少一部分上的涂层,将发射区域插入蚀刻层中,以及蚀刻发射区域以形成锥形轮廓。

131.第一惰性层可包括异辛烷,并且蚀刻层可包括hf酸。第二惰性层可包括比蚀刻层中的材料更密集的惰性材料。参考图1c,可以掩蔽耦合区域右侧的光纤电缆的部分,以防止在弯曲区域的蚀刻期间蚀刻这些区域。类似地,在蚀刻弯曲区域之后,可以根据需要掩蔽该区域,同时蚀刻光纤电缆的投影区域以形成所需的锥形轮廓。该过程的变化包括在本发明的范围内,包括掩蔽附加区域,去除掩蔽区域的部分以便于蚀刻,逆转处理顺序等。

132.应当注意,尽管光纤电缆被示为被蚀刻以形成在此所讨论的成形和/或锥形结构的波导,但是本发明的实施例不限于光纤电缆的蚀刻。可以使用在此描述的技术蚀刻和成形其它波导结构。本领域普通技术人员将认识到许多变化、修改和替代。

133.在使用在此所述的蚀刻系统(例如,图6b中所示的双层蚀刻系统)期间,光纤电缆的亲水特性导致在蚀刻剂和惰性层之间的界面处形成弯月面。当光纤从蚀刻剂中抽出时

(例如,以根据时间的增加速率形成锥形轮廓,其中尖端被蚀刻得比光传输区域更多),因此,蚀刻剂溶液可以在容器650的边缘处存在的蚀刻剂表面上方的水平处粘附到光纤。当光纤被抽出直到高度达到重力超过表面张力的点时,将支持在光纤附近的蚀刻剂溶液的该芯吸。在该点处,蚀刻剂溶液将折回到由蚀刻剂表面限定的水平。在弯月面粘附到光纤期间发生的附加蚀刻可导致光纤的扇形化,作为所需光纤形状的覆盖。

134.图6e示出了根据本发明的特定实施例的蚀刻系统。在图6e中,示出了替代的双层蚀刻系统,其中第一层蚀刻剂604和第二层蚀刻剂602由惰性层603分开。蚀刻剂和惰性层可与上述蚀刻剂和惰性层共享相似性。图6e中所示的蚀刻系统可用于形成与包括图1b中所示的弯曲区域的成形光纤类似的结构。在该示例中,可以通过首先将光纤插入图6e中所示的浴中,从而蚀刻光纤的端部,同时保留位于中心的支撑部分140的原始尺寸来形成成形光纤。在弯曲区域的形成和光纤的发射端的初始成形之后,光纤可以浸入如图6b中所示的蚀刻系统中,以进一步逐渐变细光纤的发射端。因此,使用在此所述的蚀刻系统的组合,可以通过使用垂直插入到一组一个或多个线性分级蚀刻系统(例如,蚀刻浴)中作为光纤电缆被插入和移除、旋转并随后重新插入的方法的替代,来制造部件。因此,应当理解,在此所述的蚀刻系统的组合可用于制造具有所需形状的部件。本领域普通技术人员将认识到许多变化、修改和替代。

135.图7是示出根据本发明的实施例的制造锥形光纤发射尖端的方法的简化流程图。图7中所示的方法减少或防止了如上所述的光纤侧面的扇形化。制造锥形光纤发射尖端的方法700包括提供具有发射区域的光纤电缆(710),并提供包括惰性层和蚀刻剂的蚀刻溶液(712)。蚀刻剂也可以称为蚀刻剂层。该方法还包括将发射区域穿过惰性层插入蚀刻剂中(714)并蚀刻发射区域的一部分(716)。

136.为了防止光纤侧面的不希望的扇形化,该方法包括在发射区域从蚀刻剂中抽出时(720)在发射区域和蚀刻剂之间引入搅拌(718)。可以通过搅拌包括蚀刻剂和惰性层的蚀刻系统来实施搅拌的引入。在其它实施方式中,引入搅拌可以通过相对于蚀刻系统搅拌光纤电缆来实现。在这些实施方式中,光纤电缆可以横向移动以引入横向搅拌。横向搅拌可以是随机的、半随机的等。这种随机化可以防止可能不期望的驻波。可以控制搅拌和所得溶液表面形状以提供所需的光纤形状。

137.在其它实施例中,光纤电缆的搅拌可以通过引入光纤电缆的纵向搅拌来实现。而且,除了这些方法之外,光纤电缆的搅拌可以通过光纤电缆的旋转来实现。在此描述的各种方法可以组合,例如,横向、纵向或组合地执行蚀刻系统的搅拌和光纤电缆的搅拌二者。

138.尽管已经讨论了与锥形光纤发射尖端的制造有关的图7中所示的方法,但是本发明不限于该特定结构,并且适用于在此所讨论的光纤和光波导的其它部分,包括可以具有在预定纵向范围内的恒定直径的弯曲区域。在该情况下,减少或防止扇形化将保留所需的恒定直径。应该理解的是,图7中所示的具体步骤提供了根据本发明实施例的制造锥形光纤发射尖端的特定方法。根据替代实施例,还可以执行其它步骤顺序。例如,本发明的替代实施例可以以不同的顺序执行上面概述的步骤。此外,图7中所示的各个步骤可以包括多个子步骤,该子步骤可以以适合于各个步骤的各种顺序执行。此外,取决于特定应用,可以添加或移除附加步骤。本领域普通技术人员将认识到许多变化、修改和替代。

139.图8是示出根据本发明的另一实施例的制造锥形光纤发射尖端的方法的简化流程

图。如上所述,尽管关于锥形光纤发射尖端的制造讨论了图8,但是本发明不限于该特定结构,并且可应用于在此所讨论的光纤和光波导的其它部分,包括弯曲区域和其它区域。在该方法中,它提供了一种方法的替代方案,其中光纤以预定的速率完全浸没蚀刻剂和完全从蚀刻剂中抽出,该速率可以根据时间变化,光纤浸入蚀刻剂中达到第一预定深度,完全抽出,并且然后重新浸入达到第二预定深度。如上所述,抽出过程可以破坏在光纤上形成的弯月面。

140.参考图8,制造锥形光纤发射尖端的方法800包括提供具有发射区域的光纤电缆(810),并提供包括惰性层和蚀刻层的蚀刻溶液(812)。因此,在该方法中,图6中所示的蚀刻剂652称为蚀刻层。该方法还包括将发射区域穿过惰性层插入蚀刻层中的第一深度(814),并蚀刻发射区域的一部分(816)。该方法进一步包括至少部分地从蚀刻层抽出发射区域(818)以破坏蚀刻剂的表面张力,并穿过惰性层将发射区域重新插入蚀刻层中小于第一深度的后续深度(820)。

141.至少部分地抽出发射区域并重新插入发射区域的过程重复预定次数(822),有效地实现发射区域从蚀刻层的逐渐和完全抽出(824)。在实施例中,在重复抽出和重新插入过程期间,后续深度逐渐减小。

142.应该理解的是,图8中所示的具体步骤提供了根据本发明实施例的制造锥形光纤发射尖端的特定方法。根据替代实施例,还可以执行其它步骤顺序。例如,本发明的替代实施例可以以不同的顺序执行上面概述的步骤。此外,图8中所示的各个步骤可以包括多个子步骤,该子步骤可以以适合于各个步骤的各种顺序执行。此外,取决于特定应用,可以添加或移除附加步骤。本领域普通技术人员将认识到许多变化、修改和替代。

143.图9是示出根据本发明的实施例的使用蚀刻过程制造成形光纤的方法的简化流程图。图10a-10d是示出根据关于图9提供的方法的光纤处理的简化侧视图。

144.参考图9,方法900包括提供具有发射区域和发射面的光纤电缆(910),用抗蚀刻掩模涂覆发射区域(912),以及暴露邻近发射面的发射区域的一部分以形成侧壁掩模和发射面掩模(914)。参考图10a,光纤电缆具有发射区域1010和发射面1012。光纤电缆的发射区域1010和发射面1012涂覆有抗蚀刻掩模1014。因此,掩模被示为涂覆光纤的端部和侧面二者。参考图10b,在暴露邻近发射面的发射区域的一部分之后,去除暴露部分以形成侧壁掩模1020和发射面掩模1022。然后可以如下面所描述的那样蚀刻未被掩模覆盖的光纤部分。

145.侧壁掩模1020和发射面掩模1022之间的空间间隔在图10b中示为l,并且可以用于控制蚀刻轮廓的形状。对于小的间隔,蚀刻剂在掩模下有效地芯吸,而对于较大的间隔,光纤的侧面被显著蚀刻。通过选择空间间隔,一些实施例提供了对光纤尖端的曲率的控制。

146.该方法还包括提供蚀刻溶液(916),将发射区域插入蚀刻溶液中(918),以及蚀刻发射区域的一部分以形成连续更深的蚀刻轮廓(920)。参考图10c,四个后续蚀刻轮廓1030、1032、1034和1036分别由实线、虚线、点线和实线示出。随着蚀刻过程进行,蚀刻剂在所示的过程中在侧壁掩模下芯吸,如图所示延伸蚀刻,但这不是本发明所要求的。该方法进一步包括确定蚀刻端点(922),并从蚀刻溶液去除发射区域(924)。如图10d中所示,在一些实施例中,确定蚀刻端点包括检测光纤的发射面(现在减小到一点)与发射面掩模1022之间的间隔。作为示例,机器视觉系统可以监控发射面掩模并提供端点检测功能。

147.应该理解的是,图9中所示的具体步骤提供了使用根据本发明实施例的蚀刻过程

制造成形光纤的特定方法。根据替代实施例,还可以执行其它步骤顺序。例如,本发明的替代实施例可以以不同的顺序执行上面概述的步骤。此外,图9中所示的各个步骤可以包括多个子步骤,该子步骤可以以适合于各个步骤的各种顺序执行。此外,取决于特定应用,可以添加或移除附加步骤。本领域普通技术人员将认识到许多变化、修改和替代。

148.在各种实施例中,掩模尺寸和材料使得蚀刻轮廓的变化能够产生许多端点形状。作为示例,取决于蚀刻化学物质,蚀刻剂可以在发射面和发射面掩模之间芯吸,以在光纤的端部上形成凸透镜。此外,尽管图10a-10d中所示的示例是旋转对称的,但是本发明不限于该示例,并且可以使用其它掩模形状,例如相对侧上的孔,以产生圆柱形透镜元件。此外,可以利用各种大小、取向等的离散孔,为蚀刻剂流入提供可形成任意形状的轮廓的端口。本领域普通技术人员将认识到许多变化、修改和替代。

149.除了关于图10a-10d所示的过程之外,多步骤过程包括在本发明的范围内。作为示例,可以应用第一组的一个或多个抗蚀刻掩模,可以执行第一蚀刻过程,并且可以应用后续掩模,之后是后续蚀刻过程。因此,可以组合多个蚀刻过程,每个蚀刻过程用于产生不同的蚀刻轮廓,以制造所需形状的轮廓。因此,连续掩蔽和蚀刻过程的各种组合包括在本发明的范围内。作为另一个示例,可以利用第一掩蔽设计在光纤的端部产生第一形状轮廓。然后可以以不同的取向应用第二不同的发射面掩模,以在光纤的端部处蚀刻替代形状。使用光刻工艺,可以对掩模应用高水平的控制,从而实现对蚀刻轮廓的高水平控制。作为示例,尽管发射面掩模1020具有大于发射面的直径,从而覆盖整个面,但这不是必需的,并且可以在单步骤或多步骤蚀刻过程中利用不同的发射面掩模,一些覆盖整个面,而另一些仅覆盖面的一部分。此外,根据本发明的实施例,掩模的厚度以及它们的覆盖区域是可控的。

150.在一些实施例中,不是掩蔽光纤的端部,而是可以用护套掩蔽侧面并且暴露端部以允许蚀刻剂在护套下芯吸以在光纤上形成成形尖端。成形尖端可以形成为圆锥形结构、六边形透镜等。

151.图10e是示出根据本发明的实施例的具有保护盖的光纤的简化透视图。对于本领域技术人员显而易见的是,光纤的波导特性是由与用于光纤的芯和包层的不同材料相关联的不同折射率所产生的。作为示例,对于具有熔融石英包层和掺杂熔融石英芯的光纤,从而提供不同的折射率,芯/包层界面易受蚀刻剂(例如,基于hf的蚀刻剂)的侵入,并且蚀刻剂可以沿着界面芯吸,或芯吸到芯中并且优先蚀刻芯。另外,芯和包层的蚀刻速率可能不同,因此芯可能比包层蚀刻得更快。

152.因此,本发明的实施例用保护盖保护芯以防止该芯蚀刻。保护盖可以覆盖整个端部或仅覆盖端部的一部分。参考图10e,光纤1050包括芯1052。保护盖1054形成在光纤的端部上,以保护芯在蚀刻处理期间免受优先蚀刻。

153.图11a-11c是示出根据本发明的实施例的制造成形光纤尖端的方法的简化侧视图。如关于图11a-11c所述,如上面关于图6b所讨论的,蚀刻剂和惰性层之间的界面的弯月面形成特性可用于在光纤的尖端上形成透镜。参考图11a-11c,提供了一种在光纤尖端上制造透镜的方法。该方法包括提供具有发射区域1110和发射面1112的光纤电缆1100。提供具有表面1122的蚀刻溶液1120,并且发射面定位成与如图11a中所示的蚀刻溶液的表面1122接触。在图11a中所示的实施例中,发射面不延伸到表面1122下方,并且光纤的亲水特性导致蚀刻剂在光纤的侧面上面的芯吸,但是在其它实施例中,光纤被定位成使得发射面确实

在表面下方延伸。

154.由于蚀刻溶液在光纤的侧面上面的芯吸,通过围绕发射区域1110的蚀刻溶液来形成弯月面1130。弯月面1130的特征在于与发射面1112相邻的宽度(w1)大于远离发射面的位置处的宽度(w2)。弯月面也可以以初始高度(h)为特征。

155.蚀刻剂溶液在弯月面中的存在将导致发射区域的蚀刻,以形成如图11b中所示的初始蚀刻轮廓1140。邻近发射面存在的蚀刻剂量较大将导致邻近发射面的蚀刻速率较高,在弯月面顶部的蚀刻速率较低。因此,蚀刻过程将去除与光纤/蚀刻剂界面相邻的更多材料,导致其中形成凸起特征的图11b中所示的初始蚀刻轮廓1140。

156.由于初始蚀刻轮廓的形成,表面张力变化产生后续弯月面,其高度(h2)减小到小于初始高度(h1)的值。随着弯月面高度减小,蚀刻过程将继续形成如图11c中所示的后续蚀刻轮廓1150。随着蚀刻剂在较小程度上芯吸光纤的侧面,从而根据弯月面高度改变蚀刻速率,蚀刻过程将在光纤尖端上形成弯曲透镜。在一些实施方式中,图11a-11c中示出的过程将是随着弯月面的高度减小直到发射面不再与蚀刻剂的表面接触为止的自限制过程。结果,关于图11a-11c描述的方法和系统提供了再现性,因为随着蚀刻以自限制方式进行,弯月面的高度发生变化。

157.除了形成透镜光纤尖端之外,关于11a-11c所示的方法也可以应用于在此所讨论的其它蚀刻过程,以通过控制与蚀刻剂相邻的光纤位置来形成所需的轮廓。此外,本发明的实施例包括方法和系统,其中利用第一光纤成形过程在光纤尖端上形成透镜,使用抗蚀刻掩模来保护制造的尖端,并且一个或多个后续光纤成形过程用于形成成形光纤的其它区域,例如锥形传输区域、弯曲区域等。对于本领域技术人员显而易见的是,顺序可以逆转。首先处理尖端的优点是在初始处理期间光纤的均匀性和大小。最后处理尖端的优点是能够保护尖端直到它被处理的能力,这可能涉及更精细的处理步骤。取决于具体应用,这些优点中的一个或多个可以是可用的。本领域普通技术人员将认识到许多变化、修改和替代。

158.图12是示出根据本发明的实施例的波导制造系统1200的简化示意图。如图12中所示,提供了蚀刻系统1210,该蚀刻系统1210可以与机器人1212、清洗系统1214、掩蔽形成系统1216和掩模去除系统1218一起工作。系统控制由计算机1220提供,该计算机1220可以包括一个或多个处理器、存储器,以及可操作以与其它所示系统通信的输入/输出接口。蚀刻系统1210可以是多槽系统,其利用适合于待蚀刻的特定材料的不同蚀刻剂溶液。例如,第一槽可包括基于hf的蚀刻剂以蚀刻玻璃,并且第二槽可包括基于h2so4的蚀刻剂以与掩模去除系统1218结合或代替掩模去除系统1218蚀刻掩模材料。也可以使用以腔室形式的密封槽。在一些实施例中,清洗系统1214可以与掩模去除系统1218集成,并且可以用于清洗光学元件并准备它们用于附加的处理或后处理。对于本领域技术人员显而易见的是,图12中所示的各种系统可以组合成复合系统元件,其包括图12中所示的一个或多个系统。

159.设置在输入/输出堆栈(stack)1222中的光纤电缆或其它合适的波导结构可以由机器人1212拾取,使用掩模形成系统1216部分地掩蔽,并且然后可以使用蚀刻系统1210蚀刻波导结构的一部分。锥形轮廓可如在此所述制造。在蚀刻过程之后,可以利用清洗系统1214和/或掩模去除系统1218(例如,使用硫酸浴)来去除掩模并准备波导结构以进行进一步处理。

160.使用机器人在计算机1220的控制下在各种系统之间平移波导结构,可以掩蔽和蚀

刻波导结构的不同部分或相同部分,重复这些过程直到制造出所需的结构。在完成制造过程后,可以将完成的结构移动到输入/输出堆栈1222的输出部分以供将来使用,包括作为运动致动系统的元件的封装。

161.还应理解,在此描述的示例和实施例仅用于说明目的,并且对于本领域技术人员而言,本领域技术人员可以对其进行各种修改或改变,并且这些修改或改变将包括在本技术的精神和范围内以及所附权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1