一种用于提高物质传输效率的坩埚装置及其应用

1.本发明涉及一种坩埚菌及晶体制备技术领域,具体涉及一种用于提高物质传输效率的坩埚装置及其应用。

背景技术:

2.氮化铝晶体是一种物理化学性质优异的第三代半导体材料,它具有高熔点、高击穿强度、极好的压电特性,高导热性,极其稳定等优异的物理化学性能,被认为是制备高频/高压器件、高电子迁移率晶体管(hemt)、深紫外光器件(deep-uv)、声表面波器件(saw)和紫外线杀菌器件(uvc)的最佳材料之一。物理气相传输法已经被证明是最适合制备大尺寸的氮化铝晶体的方法,其原理是,将氮化铝多晶料放置在坩埚装置内,使用中频感应加热的方式,对其进行加热,在高温下,氮化铝多晶料不停的升华,最后到达处于低温位置的氮化铝籽晶处,完成生长过程。

3.中频感应加热炉是一种通过中频电流,在感应圈中产生高密度的磁力线,并切割感应圈里盛放的坩埚装置,在坩埚装置中产生很大的涡流,涡流产生焦耳热使得坩埚装置温度升高,通过多种传热方式,将热量传递到坩埚装置内部,从而加热氮化铝多晶料,完成生长过程。然而由于这种感应电流在工件的分布是不均匀的,在表面强,而在内部很弱,到心部接近于零,因此在坩埚装置中心的温度较低,所以,存在坩埚装置内的氮化铝多晶料受热不均匀的情况,造成氮化铝多晶料的利用率较低,坩埚装置内部物质传输气流场不均匀分布;也使得在生长过程中,物质传输效率不高,给制造大尺寸氮化铝晶体带来了困难。

技术实现要素:

4.针对现有技术采用中频感应加热炉制备氮化铝晶体过程中氮化铝多晶料受热不均匀,晶料利用率低,制备的氮化铝晶体尺寸小的问题,本发明提供了一种用于提高物质传输效率的坩埚装置及其应用,该装置能够大幅度的提高坩埚装置中心的温度,有效的增加氮化铝多晶料的受热面积,使得坩埚装置内的氮化铝多晶料受热更加均匀,有效的提高物质传输效率,提高氮化铝多晶料的利用率,有利于大尺寸的氮化铝晶体的生长。

5.本发明通过以下技术方案实现:一种用于提高物质传输效率的坩埚装置,由坩埚和加热组件组成,坩埚由坩埚体和坩埚盖组成,坩埚体和坩埚盖之间形成坩埚空腔;所述的加热组件位于坩埚空腔内,由加热体和支撑板组成,加热体固定在支撑板上,支撑板与坩埚体下底面接触,使热量传输至加热体上。

6.进一步地,所述的支撑板和加热体可拆卸。

7.进一步地,所述的坩埚体为带底的中空圆柱,支撑板的直径与坩埚体底面内表面的直径相等;所述的加热体为固定在支撑板向上凸起的直立结构。

8.进一步地,所述的加热体数量为5~20个,由加热主体和向下的加热主体凸起组成,且加热体间互不接触。

9.进一步地,所述的加热主体为圆柱形,锥形或长方体形。

10.进一步地,所述的直立结构的最高点位于坩埚体高度的1/3处以上,且不高于坩埚体顶部边缘。

11.进一步地,所述的加热体通过加热主体凸起与设置在支撑板上的支撑板孔固定。

12.进一步地,所述坩埚盖边缘设置有圆环形坩埚盖凹槽,坩埚盖凹槽的宽度与坩埚体壁厚厚度相等,且坩埚盖和坩埚体通过凹槽结构相咬合。

13.进一步地,所述的坩埚材料为钨,钽或碳化钽中的一种以上。

14.本发明中,所述的用于提高物质传输效率的坩埚装置在制备氮化铝多晶料中的应用,所述的氮化铝多晶料采用中频感应加热炉加热。

15.本发明在坩埚内设置有加热组件,其结构为分体式插板结构,在晶体生长过程中,加热组件放置于坩埚的内部,与坩埚体的空腔下表面相接触,通过在中频加热时,在加热组件中产生涡流,涡流产生焦耳热使得加热组件的温度升高,从而可以提高坩埚装置中心的温度,使得坩埚装置内的氮化铝多晶料受热更加均匀的情况,提高氮化铝多晶料的利用率,使得坩埚装置内部物质传输气流场更加均匀分布;从而使得在生长过程中,物质传输效率提高,有利于制备更大尺寸的氮化铝晶体材料;本发明采用分体式插板结构,结构多变,能根据生长需要调整加热组件上的加热体的形状,搭配灵活,可以多次重复使用,无需额外加热,可靠性强。

16.有益效果本发明用于提高物质传输效率的坩埚装置能大幅度提高坩埚体中心区域的温度,与现有技术相比较,无须额外的加热设备即可对坩埚体中的中心区域的氮化铝多晶料进行加热,有效的提高物质传输效率,提高氮化铝多晶料的利用率,有利于大尺寸的氮化铝晶体的生长。

附图说明

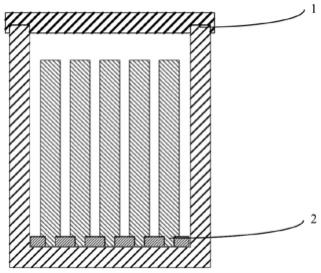

17.图1为实施例1用于提高物质传输效率的坩埚装置ⅰ组合结构示意图;图2为实施例1用于提高物质传输效率的坩埚装置ⅰ拆分结构示意图;图3为实施例1用于提高物质传输效率的坩埚装置ⅰ加热组件ⅰ结构图;图4为实施例2用于提高物质传输效率的坩埚装置ⅱ加热组件示意图;图5为实施例2用于提高物质传输效率的坩埚装置ⅱ加热组件结构图;图6为实施例3用于提高物质传输效率的坩埚装置ш加热组件结构图;其中,1为坩埚,2为加热组件,11为坩埚盖,110为坩埚盖凹槽,12为坩埚体,120为坩埚空腔,21为加热体,210为加热主体凸起,211为加热主体,22为支撑板,220为支撑板孔。

具体实施方式

18.为了使本发明专利实现的技术手段、创作特征达成目的与功效易于明白了解,下面结合具体实施例和图示,进一步阐述本发明专利。显然,所述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。为了更加完整,清楚地说明本发明实例中的技术方案,下面将对本实施例中所使用的附图进行简单的介绍,显然,基于本发明中的附图,本领域的普通技术人员在没有做出创造性的劳动的前提下,可以根据这些附图获得其它的附图。

19.实施例1实施例1用于提高物质传输效率的坩埚装置ⅰ如图1~3所述,其中图1为用于提高物质传输效率的坩埚装置ⅰ组合结构示意图,图2为用于提高物质传输效率的坩埚装置ⅰ拆分结构示意图,图3为用于提高物质传输效率的坩埚装置ⅰ加热组件结构图。

20.如图1~3所示,所述的用于提高物质传输效率的坩埚装置ⅰ由坩埚1和加热组件2组成,坩埚由坩埚体12和坩埚盖11组成,加热组件2位于坩埚体12与坩埚盖11组成的坩埚空腔120内,加热组件2由加热体21和支撑板22组成,加热体21固定在支撑板22上,支撑板22与坩埚体12下底面接触,支撑板22的直径与坩埚体12底面内表面的直径相等,使热量传输至加热体上,氮化铝多晶料被放置在坩埚空腔120内,将加热组件2完全覆盖,中频加热设备工作时,在坩埚1和加热组件2内产生涡流,涡流产生焦耳热使得坩埚1和加热组件2的温度升高,从而可以对氮化铝多晶料的中心和边缘同时加热;所述的坩埚体12为一带底的中空圆柱,坩埚盖11边缘设置有圆环形坩埚盖凹槽110,坩埚盖11厚度与坩埚体12壁厚厚度相等,坩埚盖凹槽110宽度与坩埚体12壁厚相等,坩埚盖凹槽110深度小于坩埚盖11的厚度,坩埚盖11和坩埚体12通过凹槽相咬合;所述的支撑板22上带有13个支撑板孔220,为圆形通孔,支撑板孔220孔径为支撑板22的直径的八分之一,支撑板孔220的深度等于支撑板22的厚度,加热体21为固定在支撑板向上凸起的直立结构,其数量与支撑板22上的支撑板孔220的数量相等,由加热主体211和底部向下的加热主体凸起210组成,加热主体211为圆柱体,加热主体凸起210厚度与支撑板22厚度相等,加热主体凸起210与支撑板22上的支撑板孔220匹配,使加热体22固定在支撑板22上;所述的加热主体211的直径为支撑板孔220孔径的2倍;所述的加热体21的最高点位于坩埚体1高度的3/4,加热体21在支撑板22上均匀分散,且互不接触;所述的支撑板22和加热体21可拆卸,所述的坩埚装置用于氮化铝多晶料的制备,可根据目标产物所需晶体参数,控制加热体21的数量,也可以将支撑板22和加热体21同时拆除,作为普通坩埚使用。

21.实施例2实施例2用于提高物质传输效率的坩埚装置ⅱ如图4、5所述,其中,图4为用于提高物质传输效率的坩埚装置加热组件ⅱ示意图,图5为用于提高物质传输效率的坩埚装置加热组件ⅱ结构图;实施例2中的用于提高物质传输效率的坩埚装置ⅱ由坩埚1和加热组件2组成,坩埚1结构与实施例1相同,加热组件2位于坩埚体12与坩埚盖11组成的坩埚空腔120内,加热组件2由加热体21和支撑板22组成,加热体21固定在支撑板22上,支撑板22与坩埚体12下底面接触,支撑板22的直径与坩埚体12底面内表面的直径相等,使热量传输至加热体上;如图3和图4所示,所述的支撑板22上带有13个支撑板孔220,为圆形通孔,支撑板孔220的孔径为支撑板22的直径的八分之一,支撑板孔220孔的深度等于支撑板22的厚度,加热体21为固定在支撑板向上凸起的直立结构,其数量与支撑板22上的支撑板孔220数量相等,由加热主体211和底部向下的加热主体凸起210组成,加热主体211为圆锥体,加热主体凸起210厚度与支撑板22厚度相等,加热主体凸起210与支撑板22上的支撑板孔220匹配,使加热体22固定在支撑板22上;所述的加热主体211的圆锥直径径为支撑板孔2202孔径的2

倍;所述的加热体21的最高点位于坩埚体1高度的1/2,加热体21在支撑板22上均匀分散,且互不接触;所述的支撑板22和加热体21可拆卸,所述的坩埚装置用于氮化铝多晶料的制备,可根据目标产物所需晶体参数,控制加热体21的数量,也可以将支撑板22和加热体21同时拆除,作为普通坩埚使用。

22.实施例3实施例3用于提高物质传输效率的坩埚装置ш如图6所述,图6为用于提高物质传输效率的坩埚装置ш加热组件结构图;实施例2中的用于提高物质传输效率的坩埚装置ш由坩埚1和加热组件2组成,坩埚1结构与实施例1相同,加热组件2位于坩埚体12与坩埚盖11组成的坩埚空腔120内,加热组件2由加热体21和支撑板22组成,加热体21固定在支撑板22上,支撑板22与坩埚体12下底面接触,支撑板22的直径与坩埚体12底面内表面的直径相等,使热量传输至加热体上;如图6所示,所述的支撑板22上带有13个支撑板孔220,为方形通孔,支撑板孔220对角线为支撑板22的直径的八分之一,支撑板孔220的深度等于支撑板22的厚度,加热体21为固定在支撑板向上凸起的直立结构,其数量与支撑板22上的孔数量相等,由加热主体211和底部向下的加热主体凸起210组成,加热主体211为底面方形的长方体,加热主体凸起210厚度与支撑板22厚度相等,加热主体凸起210与支撑板22上的支撑板孔220匹配,使加热体22固定在支撑板22上;所述的加热主体211的长方体底面方形的对角线为支撑板孔220对角线的2倍;所述的加热体21的最高点位于坩埚体1高度的3/8,加热体21在支撑板22上均匀分散,且互不接触;所述的支撑板22和加热体21可拆卸,所述的坩埚装置用于氮化铝多晶料的制备,可根据目标产物所需晶体参数,控制加热体21的数量,也可以将支撑板22和加热体21同时拆除,作为普通坩埚使用。

23.应用实施例1~3中用于提高物质传输效率的坩埚装置在使用时,加热组件和氮化铝多晶料被放置在坩埚体与坩埚盖组成的坩埚空腔内,具体使用方法为:对坩埚装置进行清洗,清洗后进行籽晶粘接,加入氮化铝多晶料(氮化铝多晶料的高度大于等于加热体的3/4,小于等于加热体高度),将坩埚装置放入特制的中频加热设备中,并使用绝热材料对其进行环绕隔热,加热时间为5~10小时,加热至2100~2300℃,根据需求保温5~70小时,然后降温,降温时间为10~20小时。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1