一种基于钙渣碳化的泡沫混凝土及其制备方法与流程

1.本发明属于混凝土技术领域,具体涉及一种基于钙渣碳化的泡沫混凝土及其制备方法。

背景技术:

2.绿色低碳发展已成为各界共识。而建筑能耗占到社会总能耗约45%,建筑节能减排迫在眉睫。在此大背景下,泡沫混凝土因具有较好的轻质、保温、隔热、隔音、耐火、低弹减震等优点,受到建筑界人士的广泛关注。目前,我国泡沫混凝土的年产量高达6000万立方米,远高于全球其他国家,主要应用在墙体保温层、补偿基地、港口等领域。同时,使用工业固废(如粉煤灰、煤矸石、冶炼渣等)作为原材料制备泡沫混凝土的技术研究方案也逐渐趋于完善,某些研究成果已成功落地实施。此举不仅能消耗掉大量工业固废,而且还能有效改善泡沫混凝土自身的各种性能,从而实现良好的经济、社会和环境效益。

技术实现要素:

3.本发明的目的是提供一种基于钙渣碳化的泡沫混凝土,该混凝土能消耗掉大量的不锈钢渣和钢渣,实现废渣的高值化利用,减少水泥的用量,同时,碳化反应固化了部分二氧化碳,可以实现碳减排。

4.本发明的目的还在于提供上述基于钙渣碳化的泡沫混凝土的制备方法,该方法工艺简洁,生产成本低,生产周期短。

5.本发明的上述第一个目的可以通过以下技术方案来实现:一种基于钙渣碳化的泡沫混凝土,主要由硅质原料、钙渣、轻集料、水和泡沫组成,其中所述硅质原料、钙渣、轻集料的质量百分含量分别为15~25%:5~15%和60~80%,以硅质原料和钙渣总质量计,水的用量为二者总质量的 60~65%,泡沫的用量为二者总质量的4~6%,所述泡沫的密度为4.7~5.3

×

10-2

g/cm3。

6.优选的,所述硅质原料为水泥、硅灰和粉煤灰中的一种或两种。

7.优选的,所述水泥为普通硅酸盐水泥42.5;所述硅灰是在冶炼硅铁合金和工业硅时产生的sio2和si气体在空气中迅速氧化并冷凝而成的一种超细粉体材料,其中sio2含量不少于90%;所述粉煤灰是从煤燃烧后的烟气中收集到的细灰,是燃煤电厂排出的主要固体废弃物,28d活性指数不低于 85%。

8.优选的,所述钙渣为不锈钢渣或钢渣,其中不锈钢渣是冶炼不锈钢过程中产生的工业废渣,γ-c2s含量不低于60%;钢渣是冶炼钢铁过程中产生的工业废渣,f-cao含量不高于4%,f-mgo含量不高于2%。

9.优选的,所述轻集料为石粉、矿粉和陶瓷粉中的任意两种,其中所述石粉是石灰石经粉碎加工而成的粉末,粒径小于25μm的颗粒占比不低于 90%;所述矿粉是矿石粉碎加工过程中产生的废料,粒径小于23μm的颗粒占比不低于90%;所述陶瓷粉是陶瓷生产或使用过程中产生的废料,粒径小于40μm的颗粒占比不低于90%。

10.优选的,所述泡沫通过以下方法制备获得:选取发泡剂和水,将发泡剂加入水中,得发泡剂溶液,通过机械发泡形式获得泡沫,其中发泡机的气泵连接二氧化碳气体,液泵连接发泡剂溶液。

11.优选的,所述发泡剂为松香类、蛋白类或合成类表面活性剂,所述发泡剂和水的质量份配比为1∶57~60。

12.优选的,所述松香类表面活性剂包括松香胺、松香酸聚醚等。

13.优选的,所述蛋白类表面活性剂包括多肽酰胺、谷酰胺等。

14.优选的,所述合成类表面活性剂包括十八烷基硫酸钠、硬脂酸钠等。

15.本发明的上述第二个目的可以通过以下技术方案来实现:上述基于钙渣碳化的泡沫混凝土的制备方法,包括以下步骤:

16.(1)坯体成型:按用量关系选取硅质原料、钙渣和轻集料置于混凝土搅拌机中混合均匀,加水继续搅拌2~4min,测试浆料密度,再加入泡沫继续搅拌1~2min,再次测试浆料密度达到目标密度后注入模具中,并在模具表面设置防止水分蒸发的保护膜;

17.(2)初期养护:将注入成型后的模具放入室温20

±

2℃,湿度为60~ 70%的条件下养护24~48h后脱模;

18.(3)碳化养护:将脱模后的试块放入碳化反应釜中进行碳化养护,养护条件为:湿度60

±

5%,养护时间为3~7d,co2分压为0.2~0.4mpa,即得到泡沫混凝土。

19.在该基于钙渣碳化的泡沫混凝土的制备方法中:

20.优选的,步骤(1)中第一次测试浆料密度时,浆料密度为1700~ 1850kg/m3,加入泡沫后再次测试浆料密度时,浆料密度为1000~1100kg/m3。

21.因此,本发明提出一种新的发泡混凝土及其制备方法,依据不锈钢渣和钢渣在一定环境条件下具有较好的碳化活性,来达到降低水泥用量的目的,从而实现碳减排的目标。本发明消耗掉大量的不锈钢渣和钢渣,实现了废渣的高值化利用;同时,碳化反应固化了部分二氧化碳。

22.不锈钢渣和钢渣碳化反应机理有所区别,但两者碳化反应条件相似。不锈钢渣碳化反应以γ-c2s(γ-ca2sio4的缩写)为主,并伴随着其它晶型的 c2s(ca2sio4的缩写)和c3s(ca3sio5的缩写)的少量碳化反应;钢渣碳化反应以游离cao和游离mgo为主,并伴随c2s和c3s的少量碳化反应。在一定湿度养护下,不锈钢渣碳化反应如下所示:

23.γ-c2s+co2→

caco3+sio2ꢀꢀ①

24.c2s+co2→

caco3+sio2ꢀꢀ②

25.c3s+co2→

caco3+sio2ꢀꢀ③

26.钢渣碳化反应如下所示:

27.cao+h2o

→

ca(oh)2ꢀꢀ④

28.ca(oh)2+co2→

caco3+h2o

ꢀꢀ⑤

29.mgo+h2o

→

mg(oh)2ꢀꢀ⑥

30.mg(oh)2+co2→

mgco3+h2o

ꢀꢀ⑦

31.c2s+co2→

caco3+sio2ꢀꢀ⑧

32.c3s+co2→

caco3+sio2ꢀꢀ⑨

。

33.因此,本发明碳化反应原理是:首先,利用泡沫混凝土成型过程中泡沫破灭释放出

包裹中的二氧化碳,使二氧化碳在水介质条件下与钢渣或不锈钢渣中的钙渣发生碳化反应,提高泡沫混凝土强度;其次,在泡沫混凝土碳化养护阶段,外界二氧化碳可通过气孔扩散至钙渣表面,使未碳化的钙渣继续与二氧化碳发生反应。除此之外,本发明制备的泡沫混凝土减少了水泥用量。

34.采用本发明中的方法制备出的泡沫混凝土干密度约800kg/m3,碳化后抗压强度约3mpa;同时,可消耗掉大量工业废渣,固化部分二氧化碳,既实现了工业固废的高值化利用,又缓解了温室气体排放。

35.本发明具备以下有益效果:

36.(1)本发明充分发挥不锈钢渣和钢渣的碳化活性制备出泡沫混凝土,减少了水泥用量,且泡沫混凝土强度较高,本发明制备过程中固化了部分二氧化碳;

37.(2)本发明将消耗掉大量的工业废渣,实现了工业废渣的高值化利用,减少了其对环境的危害,具有显著的经济效益和环境效益,有利于企业的可持续发展;

38.(3)本发明制备工艺简单,生产成本低,生产周期短,制备出的泡沫混凝土满足c3.0(强度等级c3.0)要求,可广泛应用在保温隔热墙体材料中。

39.下面结合具体实施方式对本发明作进一步的详细说明。

具体实施方式

40.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

41.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不限于下面公开的具体实施例的限制。

42.以下各实施例中采用的原料包括但不限于:

43.所述硅质原料为水泥、硅灰和粉煤灰中的一种或两种。

44.所述水泥为普通硅酸盐水泥42.5。

45.所述硅灰是在冶炼硅铁合金和工业硅时产生的sio2和si气体在空气中迅速氧化并冷凝而成的一种超细粉体材料,其中sio2含量不少于90%。

46.所述粉煤灰是从煤燃烧后的烟气中收集到的细灰,是燃煤电厂排出的主要固体废弃物,28d活性指数不低于85%。

47.所述钙渣为不锈钢渣或钢渣,其中不锈钢渣是冶炼不锈钢过程中产生的工业废渣,γ-c2s含量不低于60%;钢渣是冶炼钢铁过程中产生的工业废渣,f-cao含量不高于4%,f-mgo含量不高于2%。

48.所述轻集料为石粉、矿粉和陶瓷粉中的任意两种,其中所述石粉是石灰石经粉碎加工而成的粉末,粒径小于25μm的颗粒占比不低于90%;所述矿粉是矿石粉碎加工过程中产生的废料,粒径小于23μm的颗粒占比不低于90%;所述陶瓷粉是陶瓷生产或使用过程中产生的废料,粒径小于40μm 的颗粒占比不低于90%。

49.实施例1

50.本实施例提供的基于钙渣碳化的泡沫混凝土,称取水泥25%、不锈钢渣5%、石粉

30%、矿粉40%,水掺量按硅质材料和钙渣总质量的60%计,泡沫密度为5.0

×

10-2

g/cm3,泡沫掺量为硅质材料和钙渣总质量的4%计。

51.所述泡沫通过以下方法制备获得:选取发泡剂和水,将发泡剂加入水中,得发泡剂溶液,通过机械发泡形式获得泡沫,其中发泡机的气泵连接二氧化碳气体,液泵连接发泡剂溶液。

52.所述发泡剂为松香类表面活性剂如松香胺表面活性剂,所述发泡剂和水的质量份配比为1∶57。

53.本实施例提供的基于钙渣碳化的泡沫混凝土的制备方法,包括以下步骤:

54.(1)坯体成型:称取所需的硅质原料、钙渣和轻集料放置于混凝土搅拌机混合均匀后,加水继续搅拌2min称取浆料密度,再加入适量泡沫继续搅拌1.5min再次称取浆料密度并注入模具中,在模具表面盖上一层保鲜膜,防止水分蒸发;

55.(2)初期养护:注入成型后的模具放入室温20℃,湿度为60%的条件下养护24后脱模;

56.(3)碳化养护:将脱模后的试块放入碳化反应釜中进行碳化养护,养护条件为:湿度60%,养护时间为7d,co2分压为0.2mpa,即得到泡沫混凝土。

57.其中步骤(1)中第一次测试浆料密度时,浆料密度为1700kg/m3,加入泡沫后再次测试浆料密度时,浆料密度为1000kg/m3。

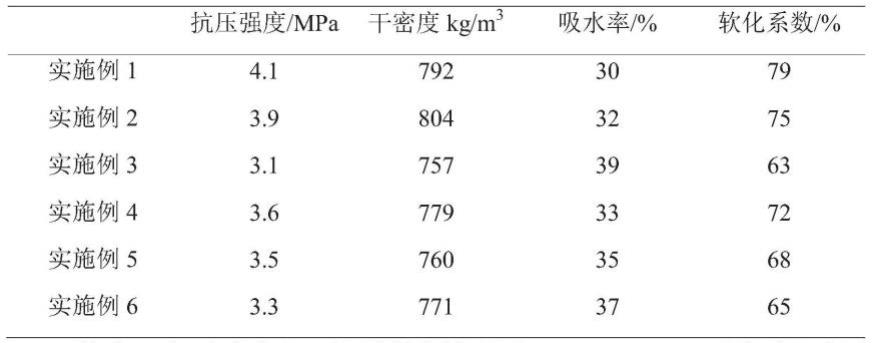

58.制备的泡沫混凝土烘干至恒重后,依据jc/t 2357-2016《泡沫混凝土制品性能测试方法》标准测试抗压强度、干密度、软化系数和吸水率,具体结果见下表1。

59.实施例2

60.本实施例提供的基于钙渣碳化的泡沫混凝土,称取水泥25%、钢渣5%、石粉20%、陶瓷粉50%,水掺量按硅质材料和钙渣总质量的60%计,泡沫密度为4.7

×

10-2

g/cm3,泡沫掺量为硅质材料和钙渣总质量的5%计。

61.所述泡沫通过以下方法制备获得:选取发泡剂和水,将发泡剂加入水中,得发泡剂溶液,通过机械发泡形式获得泡沫,其中发泡机的气泵连接二氧化碳气体,液泵连接发泡剂溶液。

62.所述发泡剂为松香类表面活性剂如松香胺表面活性剂,所述发泡剂和水的质量份配比为1∶58。

63.本实施例提供的基于钙渣碳化的泡沫混凝土的制备方法,包括以下步骤:

64.(1)坯体成型:称取所需的硅质原料、钙渣和轻集料放置于混凝土搅拌机混合均匀后,加水继续搅拌3min称取浆料密度,再加入适量泡沫继续搅拌2min再次称取浆料密度并注入模具中,在模具表面盖上一层保鲜膜,防止水分蒸发;

65.(2)初期养护:注入成型后的模具放入室温20℃,湿度为65%的条件下养护24h后脱模;

66.(3)碳化养护:将脱模后的试块放入碳化反应釜中进行碳化养护,养护条件为:湿度65%,养护时间为3d,co2分压为0.4mpa,即得到泡沫混凝土。

67.其中步骤(1)中第一次测试浆料密度时,浆料密度为1740kg/m3,加入泡沫后再次测试浆料密度时,浆料密度为1020kg/m3。

68.制备的泡沫混凝土烘干至恒重后,依据jc/t 2357-2016《泡沫混凝土制品性能测

试方法》标准测试抗压强度、干密度、软化系数和吸水率,具体结果见下表1。

69.实施例3

70.本实施例提供的基于钙渣碳化的泡沫混凝土,称取水泥15%、不锈钢渣15%、石粉30%、矿粉40%,水掺量按硅质材料和钙渣总质量的60%计,泡沫密度为4.9

×

10-2

g/cm3,泡沫掺量为硅质材料和钙渣总质量的5%计。

71.所述泡沫通过以下方法制备获得:选取发泡剂和水,将发泡剂加入水中,得发泡剂溶液,通过机械发泡形式获得泡沫,其中发泡机的气泵连接二氧化碳气体,液泵连接发泡剂溶液。

72.所述发泡剂为蛋白类表面活性剂如多肽酰胺表面活性剂,所述发泡剂和水的质量份配比为1∶59。

73.本实施例提供的基于钙渣碳化的泡沫混凝土的制备方法,包括以下步骤:

74.(1)坯体成型:称取所需的硅质原料、钙渣和轻集料放置于混凝土搅拌机混合均匀后,加水继续搅拌4min称取浆料密度,再加入适量泡沫继续搅拌2min再次称取浆料密度并注入模具中,在模具表面盖上一层保鲜膜,防止水分蒸发;

75.(2)初期养护:注入成型后的模具放入室温22℃,湿度为70%的条件下养护48h后脱模;

76.(3)碳化养护:将脱模后的试块放入碳化反应釜中进行碳化养护,养护条件为:湿度60%,养护时间为5d,co2分压为0.3mpa,即得到泡沫混凝土。

77.其中步骤(1)中第一次测试浆料密度时,浆料密度为1770kg/m3,加入泡沫后再次测试浆料密度时,浆料密度为1050kg/m。

78.制备的泡沫混凝土烘干至恒重后,依据jc/t 2357-2016《泡沫混凝土制品性能测试方法》标准测试抗压强度、干密度、软化系数和吸水率,具体结果见下表1。

79.实施例4

80.本实施例提供的基于钙渣碳化的泡沫混凝土,称取水泥20%、不锈钢渣10%、石粉30%、陶瓷粉40%,水掺量按硅质材料和钙渣总质量的60%计,泡沫密度为5.3

×

10-2

g/cm3,泡沫掺量为硅质材料和钙渣总质量的5%计。

81.所述泡沫通过以下方法制备获得:选取发泡剂和水,将发泡剂加入水中,得发泡剂溶液,通过机械发泡形式获得泡沫,其中发泡机的气泵连接二氧化碳气体,液泵连接发泡剂溶液。

82.所述发泡剂为蛋白类表面活性剂如多肽酰胺表面活性剂,所述发泡剂和水的质量份配比为1∶60。

83.本实施例提供的基于钙渣碳化的泡沫混凝土的制备方法,包括以下步骤:

84.(1)坯体成型:称取所需的硅质原料、钙渣和轻集料放置于混凝土搅拌机混合均匀后,加水继续搅拌3min称取浆料密度,再加入适量泡沫继续搅拌1.5min再次称取浆料密度并注入模具中,在模具表面盖上一层保鲜膜,防止水分蒸发;

85.(2)初期养护:注入成型后的模具放入室温20℃,湿度为70%的条件下养护36h后脱模;

86.(3)碳化养护:将脱模后的试块放入碳化反应釜中进行碳化养护,养护条件为:湿度65%,养护时间为6d,co2分压为0.2mpa,即得到泡沫混凝土。

87.其中步骤(1)中第一次测试浆料密度时,浆料密度为1790kg/m3,加入泡沫后再次测试浆料密度时,浆料密度为1070kg/m3。

88.制备的泡沫混凝土烘干至恒重后,依据jc/t 2357-2016《泡沫混凝土制品性能测试方法》标准测试抗压强度、干密度、软化系数和吸水率,具体结果见下表1。

89.实施例5

90.本实施例提供的基于钙渣碳化的泡沫混凝土,称取水泥15%、硅灰5%、不锈钢渣5%、石粉25%、矿粉50%,水掺量按硅质材料和钙渣总质量的 65%计,泡沫密度为5.1

×

10-2

g/cm3,泡沫掺量为硅质材料和钙渣总质量的 6%计。

91.所述泡沫通过以下方法制备获得:选取发泡剂和水,将发泡剂加入水中,得发泡剂溶液,通过机械发泡形式获得泡沫,其中发泡机的气泵连接二氧化碳气体,液泵连接发泡剂溶液。

92.所述发泡剂为合成类表面活性剂如硬脂酸钠,所述发泡剂和水的质量份配比为1∶58。

93.本实施例提供的基于钙渣碳化的泡沫混凝土的制备方法,包括以下步骤:

94.(1)坯体成型:称取所需的硅质原料、钙渣和轻集料放置于混凝土搅拌机混合均匀后,加水继续搅拌2min称取浆料密度,再加入适量泡沫继续搅拌1min再次称取浆料密度并注入模具中,在模具表面盖上一层保鲜膜,防止水分蒸发;

95.(2)初期养护:注入成型后的模具放入室温20℃,湿度为65%的条件下养护48h后脱模;

96.(3)碳化养护:将脱模后的试块放入碳化反应釜中进行碳化养护,养护条件为:湿度66%,养护时间为4d,co2分压为0.4mpa,即得到泡沫混凝土。

97.其中步骤(1)中第一次测试浆料密度时,浆料密度为1810kg/m3,加入泡沫后再次测试浆料密度时,浆料密度为1085kg/m3。

98.制备的泡沫混凝土烘干至恒重后,依据jc/t 2357-2016《泡沫混凝土制品性能测试方法》标准测试抗压强度、干密度、软化系数和吸水率,具体结果见下表1。

99.实施例6

100.本实施例提供的基于钙渣碳化的泡沫混凝土,称取水泥15%、粉煤灰 5%、钢渣13%、石粉27%、陶瓷粉40%,水掺量按硅质材料和钙渣总质量的65%计,泡沫密度为5.0

×

10-2

g/cm3,泡沫掺量为硅质材料和钙渣总质量的6%计。

101.所述泡沫通过以下方法制备获得:选取发泡剂和水,将发泡剂加入水中,得发泡剂溶液,通过机械发泡形式获得泡沫,其中发泡机的气泵连接二氧化碳气体,液泵连接发泡剂溶液。

102.所述发泡剂为合成类表面活性剂如硬脂酸钠,所述发泡剂和水的质量份配比为1∶59。

103.本实施例提供的基于钙渣碳化的泡沫混凝土的制备方法,包括以下步骤:

104.(1)坯体成型:称取所需的硅质原料、钙渣和轻集料放置于混凝土搅拌机混合均匀后,加水继续搅拌3min称取浆料密度,再加入适量泡沫继续搅拌2min再次称取浆料密度并注入模具中,在模具表面盖上一层保鲜膜,防止水分蒸发;

105.(2)初期养护:注入成型后的模具放入室温20℃,湿度为60%的条件下养护48h后

脱模;

106.(3)碳化养护:将脱模后的试块放入碳化反应釜中进行碳化养护,养护条件为:湿度55%,养护时间为4d,co2分压为0.4mpa,即得到泡沫混凝土。

107.其中步骤(1)中第一次测试浆料密度时,浆料密度为1850kg/m3,加入泡沫后再次测试浆料密度时,浆料密度为1100kg/m3。

108.制备的泡沫混凝土烘干至恒重后,依据jc/t 2357-2016《泡沫混凝土制品性能测试方法》标准测试抗压强度、干密度、软化系数和吸水率,具体结果见下表1。

109.表1本发明实施例1-6结果

[0110][0111]

从表1中可以看出,抗压强度达到了jg/t 266-2011《泡沫混凝土》标准c3.0强度等级要求,干密度达到了jg/t 266-2011《泡沫混凝土》标准 a07等级,吸水率达到了jg/t266-2011《泡沫混凝土》标准w30等级,软化系数也达到了相关的标准的要求。

[0112]

虽然本发明以较佳实施例揭露如上,但并非用以限定本发明实施的范围。任何本领域的普通技术人员,在不脱离本发明的发明范围内,当可作些许的改进,即凡是依照本发明所做的同等改进,应为本发明的范围所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1