一种轻型装配式水泥混凝土管沟、其制备方法及其应用

1.本发明属于管沟工程领域,具体涉及一种轻型装配式水泥混凝土管沟、其制备方法及其应用。

背景技术:

2.随着城市的不断建设与发展,越来越多的线路系统如电线、排水管、光缆等都由“明”转“暗”,渐渐消失在人们的视野中,营造了良好的城市环境,曾经的线路乱象在新城市建设中不复存在,这就是地下管廊系统的发展带来的直接益处。管沟是地下管廊综合系统中极为重要的一环,其埋设位置一般较浅,且多位于人行道下方,所受荷载相对于埋设于路面以下的其他类型管廊较小。因此,可在满足管沟强度和抗渗性基础上,对传统的管沟进行减重,以达到节约能源、节省人力物力、减少成本等可持续发展的目的。

3.由于在水泥混凝土结构中,粗集料一般占到结构物总重的一半甚至更高,故现阶段,对管沟进行轻型化主要通过使用陶粒等轻型骨料替代全部或部分粗集料来进行。但是,这种方法存在一定的局限和不足。在不考虑水泥混凝土结构物强度的前提下,此方法的理论减重率最高不超过25%,且所要求达到的强度越高,减重率越低;另外,轻骨料的强度往往与其密度有关,密度愈大,轻骨料强度愈高,反之愈低,因此想通过提高轻骨料强度来提高水泥混凝土强度就会以牺牲减重率为代价;此外,轻骨料如在粗集料中占比过大还存在导致水泥混凝土离析、黏聚力降低甚至出现泌水现象等一系列和易性问题。

4.因此,鉴于现有水泥混凝土管沟轻型化方法及应用存在的不足与缺陷,有必要开发研究更加完善的水泥混凝土管沟轻型化方法。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供了一种轻型装配式水泥混凝土管沟、其制备方法及其应用,减重效果好,强度和抗渗性满足要求,施工简单,符合可持续发展要求。

6.为了解决上述技术问题,本发明通过以下技术方案予以实现:

7.一种轻型装配式水泥混凝土管沟,按照质量百分比计,包括:

[0008][0009]

其中,所述防水剂掺入所述水泥中的掺量为1.0%~1.5%。

[0010]

进一步地,所述粗集料采用玄武岩;

[0011]

所述粗集料和所述高强陶粒的级配均满足:

[0012]

粒径为4.75mm~9.5mm的质量百分数为25%、粒径为9.5mm~16mm的质量百分数为25%、粒径为16mm~19mm的质量百分数为25%以及粒径为19mm~26.5mm的质量百分数为25%。

[0013]

进一步地,所述细集料采用中砂。

[0014]

进一步地,所述水泥采用普通硅酸盐水泥,强度不小于42.5mpa。

[0015]

进一步地,所述防水剂采用水泥基渗透结晶型防水剂。

[0016]

一种轻型装配式水泥混凝土管沟的制备方法,包括:

[0017]

伴随搅拌依次加入所述粗集料、所述高强陶粒、所述细集料、所述水泥、所述防水剂和所述水,直至搅拌均匀,得到混凝土拌合物;

[0018]

测试所述混凝土拌合物的和易性;

[0019]

将满足和易性的所述混凝土拌合物装入装配式水泥混凝土管沟试模并进行振捣,振捣后脱模,得到脱模产物;

[0020]

将所述脱模产物进行养护,得到轻型装配式水泥混凝土管沟。

[0021]

进一步地,所述粗集料、所述高强陶粒、所述细集料、所述水泥、所述防水剂和所述水的全部加入时间不超过2min。

[0022]

进一步地,所述养护条件包括:温度为18℃~22℃,相对湿度不小于95%。

[0023]

一种轻型装配式水泥混凝土管沟的应用,应用于地下管廊综合系统。

[0024]

与现有技术相比,本发明至少具有以下有益效果:本发明提供的一种轻型装配式水泥混凝土管沟,按照质量百分比计,包括粗集料19.8%~43.1%、高强陶粒0~14.4%、细集料28.6%~33.1%、水泥19.4%~22.4%、防水剂0.19%~0.34%和水8.7%~10.1%,其中,防水剂掺入水泥中的掺量为1.0%~1.5%。高强陶粒密度较普通陶粒大,抗压性较普通陶粒高,压碎值较低,能够保证水泥混凝土的抗压强度要求;另外,由于普通陶粒密度与水接近,故其极易造成离析现象,而使用高强陶粒则不会出现此现象,施工和易性良好。按照上述比例拌和而成的水泥混凝土具有良好的和易性,方便施工;同时由于掺加了适量防水剂,提高了水泥混凝土的抗渗性,使得原本需要25cm壁厚才能达到的p6防水等级,现在15cm壁厚就能够达到,且不影响实际使用,做到了很好减重的效果。也就是说,本发明的轻型装配式水泥混凝土管沟,具有减重效果好,强度高,抗渗性满足要求等优异性,同时使用了高强陶粒,很好的弥补了现有的轻型水泥混凝土强度不够的劣势,另外,使用了防水剂,使得水泥混凝土的壁厚得以从原本的25cm减薄至15cm却仍满足抗渗和抗压要求。本发明有效解决了现有管沟水泥混凝土用量大,重量大,吊装吨位大等施工不便及成本高昂问题,为装配式管沟轻型化提供了一种解决方案;本发明原材料经济合理,减重效果好,可操作性强,成本较低,可广泛应用于城市地下管廊结构中,具有重大意义。

[0025]

进一步地,粗集料采用玄武岩,该岩类具有抗压性强、压碎值低、抗腐蚀性强等特点,是管沟砌筑粗集料的绝佳选择。

[0026]

进一步地,细集料采用iso标准砂,该砂具有良好的质量可控性、物理力学性能好、颗粒级配较好等特点,是管沟砌筑细集料的绝佳选择。

[0027]

进一步地,水泥采用强度不小于42.5的高标号普通硅酸盐水泥,管沟水泥混凝土

所要求的强度仅为c30,采用强度较高的水泥可以增加水泥对混凝土强度的贡献率,降低粗集料的贡献率,以使得在满足水泥混凝土强度的前提下粗集料能够达到轻型化的目的。

[0028]

进一步地,防水剂采用水泥基渗透结晶型防水剂,其为水泥基,可与水泥一同加入混合料中,无需额外的特殊添加方式,且还能提高水泥混凝土的强度;另外,由于是掺入式,相较于涂刷式更加省工省时,施工更加方便。

[0029]

本发明一种轻型装配式水泥混凝土管沟的制备方法,在本发明限定的加料顺序、限定的搅拌时间和限定的养护湿度及温度等条件下制备轻型水泥混凝土管沟,充分满足了该种轻型水泥混凝土管沟的抗压和抗渗等性能要求,并保证了操作的可行性,为轻型水泥混凝土管沟的制备提供了稳定的基础;通过控制添加粗集料、高强陶粒、细集料、水泥、防水剂和水的顺序,保证了集料和高强陶粒与水泥胶结料形成稳定可靠的胶浆,拌合时间容易控制,优先保证了施工和易性。采用本发明方法制备的混凝土固化后能够具备很好的抗压强度与抗渗性,同时减重效果也很明显,满足使用要求。

[0030]

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

[0031]

为了更清楚地说明本发明具体实施方式中的技术方案,下面将对具体实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0032]

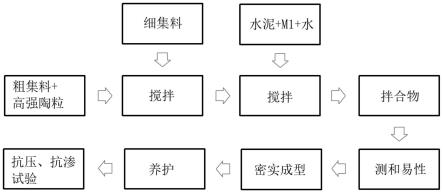

图1为本发明一种轻型装配式水泥混凝土管沟的制备方法流程图。

具体实施方式

[0033]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

作为本发明的某一具体实施方式,一种轻型装配式水泥混凝土管沟,按照质量百分比计,包括以下组分:

[0035][0036]

其中,防水剂掺入水泥中的掺量为1.0%~1.5%。

[0037]

优选的,粗集料采用岩性好、针片状含量低、棱角性好的石料,本实施例中采用玄武岩。粗集料和高强陶粒的级配均满足:粒径为4.75mm~9.5mm的质量百分数为25%、粒径为9.5mm~16mm的质量百分数为25%、粒径为16mm~19mm的质量百分数为25%以及粒径为19mm~26.5mm的质量百分数为25%,级配组成表参见表1所示。

[0038]

表1:粗集料级配组成表

[0039][0040]

优选的,细集料采用iso标准砂,细度为中砂。

[0041]

优选的,水泥采用普通硅酸盐水泥,强度不小于42.5mpa。

[0042]

优选的,防水剂采用水泥基渗透结晶型防水剂(m1),水采用能够饮用的水源。

[0043]

如图1所示,一种轻型装配式水泥混凝土管沟的制备方法,具体包括以下步骤:

[0044]

步骤1:将粗集料、高强陶粒、细集料、水泥和防水剂依次倒入搅拌机内,拌合均匀,并在拌合过程中加水,得到初始混凝土拌合物。

[0045]

优选的,粗集料、高强陶粒、细集料、水泥、防水剂和水的全部加入时间不超过2min,水全部加入后,继续拌合2min。

[0046]

步骤2:将步骤1得到的初始混凝土拌合物倾倒在铁板上,进行人工拌合至均匀,得到混凝土拌合物。

[0047]

优选的,人工拌合时间在1min~2min,务必使混凝土拌合物均匀一致。

[0048]

步骤3:将步骤2得到的混凝土拌合物倒入坍落度桶,测试混凝土拌合物的和易性。

[0049]

优选的,将代表样分三层装入坍落度桶中,用捣棒在每一层的横截面上均匀插捣25次,从开始装料到提出坍落度桶整个过程应在150s内完成。

[0050]

步骤4:将满足和易性要求的混凝土拌合物装入轻型装配式水泥混凝土管沟试模并进行振捣,振捣后脱模,得到水泥混凝土管沟试件。

[0051]

具体地说,装配式水泥混凝土管沟一般使用自密实水泥混凝土,故在新拌混凝土不离析的状态下,将自密实水泥混凝土搅拌均匀后直接倒入试模内(试模内表面应刷一层隔离剂,以方便脱模),不得使用振动台和插捣方式成型,但可以采用橡皮锤辅助振动。

[0052]

步骤5:将步骤4得到的水泥混凝土管沟试件在标准养护条件下进行养护。

[0053]

优选的,标准养护室温度为20℃

±

2℃,相对湿度在95%以上,试件宜放在铁架或木架上,间距至少10mm~20mm。

[0054]

步骤6:将步骤5得到的一定龄期的水泥混凝土管沟试件进行抗压和抗渗试验,若试验结果满足预期要求,则得到轻型装配式水泥混凝土管沟。

[0055]

具体地说,对试件进行的抗压和抗渗试验遵循《普通混凝土力学性能试验方法》进行,分别使用压力机和水泥混凝土抗渗仪进行。

[0056]

本发明提供的一种轻型装配式水泥混凝土管沟的应用,应用于地下管廊综合系统,具体地说,将自密实的轻型水泥混凝土由自卸车倒入管沟模具中,再至现场进行装配成型,将设施置于其中后,在表面敷设防渗土工布等材料。

[0057]

实施例1

[0058]

一种轻型装配式水泥混凝土管沟的制备方法,包括以下步骤:

[0059]

步骤1:按照质量百分比计算,取28.3%的玄武岩(级配组成见表1)、9.1%的高强陶粒、31.4%的细集料(采用iso标准砂)、21.3%的普通硅酸盐水泥、0.32%的水泥基渗透结晶型防水剂和9.6%的水。其中,防水剂掺入水泥中的掺量为1.5%,水灰比为0.45,砂率为40%。按此配合比进行称料,取拌合物的总量至少应比所需量高20%以上。

[0060]

步骤2:将玄武岩、高强陶粒、细集料、普通硅酸盐水泥和水泥基渗透结晶型防水剂依次倒入搅拌机内,将搅拌机内的材料拌合均匀,并在拌合过程中徐徐加水,得到混凝土拌合物。全部加料时间不宜超过2min,水全部加入后,继续拌合2min。

[0061]

步骤3:将混凝土拌合物倾倒在铁板上,经人工拌合1min~2min,务必使拌合物均匀一致。

[0062]

步骤4:将混凝土拌合物分三层装入坍落度桶中,用捣棒在每一层的横截面上均匀插捣25次,从开始装料到提出坍落度桶整个过程应在150s内完成,测混凝土拌合物的和易性。

[0063]

步骤5:将满足和易性要求的混凝土拌合物装入试模(试模内表面应刷一层隔离剂,以方便脱模),并采用橡皮锤辅助振动(自密实混凝土不得使用振动台和插捣方式成型),得到试件。

[0064]

步骤6:将试件在温度为20℃,相对湿度在95%以上的标准养护条件下进行养护,试件放在铁架或木架上,间距至少10mm~20mm。

[0065]

步骤7:对一定龄期的水泥混凝土试件遵循《普通混凝土力学性能试验方法》进行抗压和抗渗试验,试验分别使用压力机和水泥混凝土抗渗仪进行,若试验结果满足预期要求(抗压强度达到c30,抗渗等级达到p6),则得到符合要求的轻型装配式水泥混凝土管沟。

[0066]

以抗压强度和抗渗等级作为轻型装配式水泥混凝土管沟试件性能的检验指标,以减重率和成本降低百分比作为该方法应用到管沟的增益指标。采用室内试验检验通过上述制备方法制得的轻型装配式水泥混凝土管沟试件的抗压强度为33.4mpa,抗渗等级为p9,减重率为48.07%,成本降低16.64%。可知通过该实施例制备得到的轻型装配式水泥混凝土管沟减重效果优异,成本降低明显,强度和抗渗性能够满足使用要求。

[0067]

实施例2

[0068]

一种轻型装配式水泥混凝土管沟的制备方法,包括以下步骤:

[0069]

步骤1:按照质量百分比计算,取28.3%的玄武岩(级配组成见表1)、9.1%的高强陶粒、31.5%的细集料(采用iso标准砂)、21.3%的普通硅酸盐水泥、0.26%的水泥基渗透结晶型防水剂和9.6%的水。其中,防水剂掺入水泥中的掺量为1.2%,水灰比为0.45,砂率为40%。按此配合比进行称料,取拌合物的总量至少应比所需量高20%以上。

[0070]

步骤2:将玄武岩、高强陶粒、细集料、普通硅酸盐水泥和水泥基渗透结晶型防水剂依次倒入搅拌机内,将搅拌机内的材料拌合均匀,并在拌合过程中徐徐加水,得到混凝土拌合物。全部加料时间不宜超过2min,水全部加入后,继续拌合2min。

[0071]

步骤3:将混凝土拌合物倾倒在铁板上,经人工拌合1min~2min,务必使拌合物均匀一致。

[0072]

步骤4:将混凝土拌合物分三层装入坍落度桶中,用捣棒在每一层的横截面上均匀插捣25次,从开始装料到提出坍落度桶整个过程应在150s内完成,测混凝土拌合物的和易性。

[0073]

步骤5:将满足和易性要求的混凝土拌合物装入试模(试模内表面应刷一层隔离剂,以方便脱模),并采用橡皮锤辅助振动(自密实混凝土不得使用振动台和插捣方式成型),得到试件。

[0074]

步骤6:将试件在温度为20℃,相对湿度在95%以上的标准养护条件下进行养护,试件放在铁架或木架上,间距至少10mm~20mm。

[0075]

步骤7:对一定龄期的水泥混凝土试件遵循《普通混凝土力学性能试验方法》进行抗压和抗渗试验,试验分别使用压力机和水泥混凝土抗渗仪进行,若试验结果满足预期要求(抗压强度达到c30,抗渗等级达到p6),则得到符合要求的轻型装配式水泥混凝土管沟。

[0076]

以抗压强度和抗渗等级作为轻型装配式水泥混凝土管沟试件性能的检验指标,以减重率和成本降低百分比作为该方法应用到管沟的增益指标。采用室内试验检验通过上述制备方法制得的轻型装配式水泥混凝土管沟试件的抗压强度为36.8mpa,抗渗等级为p6,减重率为48.11%,成本降低21.35%。可知通过该实施例制备得到的轻型装配式水泥混凝土管沟减重效果优异,成本降低明显,强度和抗渗性能够满足使用要求。

[0077]

实施例3

[0078]

一种轻型装配式水泥混凝土管沟的制备方法,包括以下步骤:

[0079]

步骤1:按照质量百分比计算,取19.8%的玄武岩(级配组成见表1)、14.3%的高强陶粒、33.1%的细集料(采用iso标准砂)、22.4%的普通硅酸盐水泥、0.34%的水泥基渗透结晶型防水剂和10.1%的水。其中,防水剂掺入水泥中的掺量为1.5%,水灰比为0.45,砂率为40%。按此配合比进行称料,取拌合物的总量至少应比所需量高20%以上。

[0080]

步骤2:将玄武岩、高强陶粒、细集料、普通硅酸盐水泥和水泥基渗透结晶型防水剂依次倒入搅拌机内,将搅拌机内的材料拌合均匀,并在拌合过程中徐徐加水,得到混凝土拌合物。全部加料时间不宜超过2min,水全部加入后,继续拌合2min。

[0081]

步骤3:将混凝土拌合物倾倒在铁板上,经人工拌合1min~2min,务必使拌合物均匀一致。

[0082]

步骤4:将混凝土拌合物分三层装入坍落度桶中,用捣棒在每一层的横截面上均匀插捣25次,从开始装料到提出坍落度桶整个过程应在150s内完成,测混凝土拌合物的和易性。

[0083]

步骤5:将满足和易性要求的混凝土拌合物装入试模(试模内表面应刷一层隔离剂,以方便脱模),并采用橡皮锤辅助振动(自密实混凝土不得使用振动台和插捣方式成型),得到试件。

[0084]

步骤6:将试件在温度为20℃,相对湿度在95%以上的标准养护条件下进行养护,试件放在铁架或木架上,间距至少10mm~20mm。

[0085]

步骤7:对一定龄期的水泥混凝土试件遵循《普通混凝土力学性能试验方法》进行抗压和抗渗试验,试验分别使用压力机和水泥混凝土抗渗仪进行,若试验结果满足预期要求(抗压强度达到c30,抗渗等级达到p6),则得到符合要求的轻型装配式水泥混凝土管沟。

[0086]

以抗压强度和抗渗等级作为轻型装配式水泥混凝土管沟试件性能的检验指标,以减重率和成本降低百分比作为该方法应用到管沟的增益指标。采用室内试验检验通过上述制备方法制得的轻型装配式水泥混凝土管沟试件的抗压强度为31.8mpa,抗渗等级为p8,减重率为50.16%,成本降低15.58%。可知通过该实施例制备得到的轻型装配式水泥混凝土

管沟减重效果优异,成本降低明显,强度和抗渗性能够满足使用要求。

[0087]

实施例4

[0088]

一种轻型装配式水泥混凝土管沟的制备方法,包括以下步骤:

[0089]

步骤1:按照质量百分比计算,取19.8%的玄武岩(级配组成见表1)、14.4%的高强陶粒、33.1%的细集料(采用iso标准砂)、22.4%的普通硅酸盐水泥、0.27%的水泥基渗透结晶型防水剂和10.1%的水。其中,防水剂掺入水泥中的掺量为1.2%,水灰比为0.45,砂率为40%。按此配合比进行称料,取拌合物的总量至少应比所需量高20%以上。

[0090]

步骤2:将玄武岩、高强陶粒、细集料、普通硅酸盐水泥和水泥基渗透结晶型防水剂依次倒入搅拌机内,将搅拌机内的材料拌合均匀,并在拌合过程中徐徐加水,得到混凝土拌合物。全部加料时间不宜超过2min,水全部加入后,继续拌合2min。

[0091]

步骤3:将混凝土拌合物倾倒在铁板上,经人工拌合1min~2min,务必使拌合物均匀一致。

[0092]

步骤4:将混凝土拌合物分三层装入坍落度桶中,用捣棒在每一层的横截面上均匀插捣25次,从开始装料到提出坍落度桶整个过程应在150s内完成,测混凝土拌合物的和易性。

[0093]

步骤5:将满足和易性要求的混凝土拌合物装入试模(试模内表面应刷一层隔离剂,以方便脱模),并采用橡皮锤辅助振动(自密实混凝土不得使用振动台和插捣方式成型),得到试件。

[0094]

步骤6:将试件在温度为20℃,相对湿度在95%以上的标准养护条件下进行养护,试件放在铁架或木架上,间距至少10mm~20mm。

[0095]

步骤7:对一定龄期的水泥混凝土试件遵循《普通混凝土力学性能试验方法》进行抗压和抗渗试验,试验分别使用压力机和水泥混凝土抗渗仪进行,若试验结果满足预期要求(抗压强度达到c30,抗渗等级达到p6),则得到符合要求的轻型装配式水泥混凝土管沟。

[0096]

以抗压强度和抗渗等级作为轻型装配式水泥混凝土管沟试件性能的检验指标,以减重率和成本降低百分比作为该方法应用到管沟的增益指标。采用室内试验检验通过上述制备方法制得的轻型装配式水泥混凝土管沟试件的抗压强度为34.3mpa,抗渗等级为p6,减重率为50.23%,成本降低19.27%。可知通过该实施例制备得到的轻型装配式水泥混凝土管沟减重效果优异,成本降低明显,强度和抗渗性能够满足使用要求。

[0097]

实施例5

[0098]

一种轻型装配式水泥混凝土管沟的制备方法,包括以下步骤:

[0099]

步骤1:按照质量百分比计算,取43.0%的玄武岩(级配组成见表1)、28.6%的细集料(采用iso标准砂)、19.4%的普通硅酸盐水泥、0.29%的水泥基渗透结晶型防水剂和8.7%的水。其中,防水剂掺入水泥中的掺量为1.5%,水灰比为0.45,砂率为40%。按此配合比进行称料,取拌合物的总量至少应比所需量高20%以上。

[0100]

步骤2:将玄武岩、高强陶粒、细集料、普通硅酸盐水泥和水泥基渗透结晶型防水剂依次倒入搅拌机内,将搅拌机内的材料拌合均匀,并在拌合过程中徐徐加水,得到混凝土拌合物。全部加料时间不宜超过2min,水全部加入后,继续拌合2min。

[0101]

步骤3:将混凝土拌合物倾倒在铁板上,经人工拌合1min~2min,务必使拌合物均匀一致。

[0102]

步骤4:将混凝土拌合物分三层装入坍落度桶中,用捣棒在每一层的横截面上均匀插捣25次,从开始装料到提出坍落度桶整个过程应在150s内完成,测混凝土拌合物的和易性。

[0103]

步骤5:将满足和易性要求的混凝土拌合物装入试模(试模内表面应刷一层隔离剂,以方便脱模),并采用橡皮锤辅助振动(自密实混凝土不得使用振动台和插捣方式成型),得到试件。

[0104]

步骤6:将试件在温度为20℃,相对湿度在95%以上的标准养护条件下进行养护,试件放在铁架或木架上,间距至少10mm~20mm。

[0105]

步骤7:对一定龄期的水泥混凝土试件遵循《普通混凝土力学性能试验方法》进行抗压和抗渗试验,试验分别使用压力机和水泥混凝土抗渗仪进行,若试验结果满足预期要求(抗压强度达到c30,抗渗等级达到p6),则得到符合要求的轻型装配式水泥混凝土管沟。

[0106]

以抗压强度和抗渗等级作为轻型装配式水泥混凝土管沟试件性能的检验指标,以减重率和成本降低百分比作为该方法应用到管沟的增益指标。采用室内试验检验通过上述制备方法制得的轻型装配式水泥混凝土管沟试件的抗压强度为39.9mpa,抗渗等级为p11,减重率为42.99%,成本降低18.71%。可知通过该实施例制备得到的轻型装配式水泥混凝土管沟减重效果优异,成本降低明显,强度和抗渗性能够满足使用要求。

[0107]

实施例6

[0108]

一种轻型装配式水泥混凝土管沟的制备方法,包括以下步骤:

[0109]

步骤1:按照质量百分比计算,取43%的玄武岩(级配组成见表1)、28.6%的细集料(采用iso标准砂)、19.4%的普通硅酸盐水泥、0.23%的水泥基渗透结晶型防水剂和8.7%的水。其中,防水剂掺入水泥中的掺量为1.2%,水灰比为0.45,砂率为40%。按此配合比进行称料,取拌合物的总量至少应比所需量高20%以上。

[0110]

步骤2:将玄武岩、高强陶粒、细集料、普通硅酸盐水泥和水泥基渗透结晶型防水剂依次倒入搅拌机内,将搅拌机内的材料拌合均匀,并在拌合过程中徐徐加水,得到混凝土拌合物。全部加料时间不宜超过2min,水全部加入后,继续拌合2min。

[0111]

步骤3:将混凝土拌合物倾倒在铁板上,经人工拌合1min~2min,务必使拌合物均匀一致。

[0112]

步骤4:将混凝土拌合物分三层装入坍落度桶中,用捣棒在每一层的横截面上均匀插捣25次,从开始装料到提出坍落度桶整个过程应在150s内完成,测混凝土拌合物的和易性。

[0113]

步骤5:将满足和易性要求的混凝土拌合物装入试模(试模内表面应刷一层隔离剂,以方便脱模),并采用橡皮锤辅助振动(自密实混凝土不得使用振动台和插捣方式成型),得到试件。

[0114]

步骤6:将试件在温度为20℃,相对湿度在95%以上的标准养护条件下进行养护,试件放在铁架或木架上,间距至少10mm~20mm。

[0115]

步骤7:对一定龄期的水泥混凝土试件遵循《普通混凝土力学性能试验方法》进行抗压和抗渗试验,试验分别使用压力机和水泥混凝土抗渗仪进行,若试验结果满足预期要求(抗压强度达到c30,抗渗等级达到p6),则得到符合要求的轻型装配式水泥混凝土管沟。

[0116]

以抗压强度和抗渗等级作为轻型装配式水泥混凝土管沟试件性能的检验指标,以

减重率和成本降低百分比作为该方法应用到管沟的增益指标。采用室内试验检验通过上述制备方法制得的轻型装配式水泥混凝土管沟试件的抗压强度为42.3mpa,抗渗等级为p8,减重率为43.03%,成本降低23.60%。可知通过该实施例制备得到的轻型装配式水泥混凝土管沟减重效果优异,成本降低明显,强度和抗渗性能够满足使用要求。

[0117]

实施例7

[0118]

一种轻型装配式水泥混凝土管沟的制备方法,包括以下步骤:

[0119]

步骤1:按照质量百分比计算,取43.1%的玄武岩(级配组成见表1)、28.6%的细集料(采用iso标准砂)、19.4%的普通硅酸盐水泥、0.19%的水泥基渗透结晶型防水剂和8.7%的水。其中,防水剂掺入水泥中的掺量为1.0%,水灰比为0.45,砂率为40%。按此配合比进行称料,取拌合物的总量至少应比所需量高20%以上。

[0120]

步骤2:将玄武岩、高强陶粒、细集料、普通硅酸盐水泥和水泥基渗透结晶型防水剂依次倒入搅拌机内,将搅拌机内的材料拌合均匀,并在拌合过程中徐徐加水,得到混凝土拌合物。全部加料时间不宜超过2min,水全部加入后,继续拌合2min。

[0121]

步骤3:将混凝土拌合物倾倒在铁板上,经人工拌合1min~2min,务必使拌合物均匀一致。

[0122]

步骤4:将混凝土拌合物分三层装入坍落度桶中,用捣棒在每一层的横截面上均匀插捣25次,从开始装料到提出坍落度桶整个过程应在150s内完成,测混凝土拌合物的和易性。

[0123]

步骤5:将满足和易性要求的混凝土拌合物装入试模(试模内表面应刷一层隔离剂,以方便脱模),并采用橡皮锤辅助振动(自密实混凝土不得使用振动台和插捣方式成型),得到试件。

[0124]

步骤6:将试件在温度为20℃,相对湿度在95%以上的标准养护条件下进行养护,试件放在铁架或木架上,间距至少10mm~20mm。

[0125]

步骤7:对一定龄期的水泥混凝土试件遵循《普通混凝土力学性能试验方法》进行抗压和抗渗试验,试验分别使用压力机和水泥混凝土抗渗仪进行,若试验结果满足预期要求(抗压强度达到c30,抗渗等级达到p6),则得到符合要求的轻型装配式水泥混凝土管沟。

[0126]

以抗压强度和抗渗等级作为轻型装配式水泥混凝土管沟试件性能的检验指标,以减重率和成本降低百分比作为该方法应用到管沟的增益指标。采用室内试验检验通过上述制备方法制得的轻型装配式水泥混凝土管沟试件的抗压强度为46.9mpa,抗渗等级为p6,减重率为43.05%,成本降低26.86%。可知通过该实施例制备得到的轻型装配式水泥混凝土管沟减重效果优异,成本降低明显,强度和抗渗性能够满足使用要求。

[0127]

最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1