一种碳包覆铁酸锂材料及其制备方法与流程

1.本发明涉及锂离子正极材料表面改性技术领域,特别是涉及一种碳包覆铁酸锂材料及其制备方法。

背景技术:

2.碳包覆是锂离子电池正极材料表面改性的重要手段,能够提高正极材料的导电性,同时能够作为正极材料的保护层,延长正极材料的使用寿命。铁酸锂(lfo)拥有能够脱出高达650mah/g的比容量,作为一种正极补锂添加剂使用,能对锂离子电池中由于sei膜形成而损失的活性锂进行补充,从而提高锂离子电池的能量密度以及循环寿命,因此铁酸锂具有广阔的商业前景。但是铁酸锂粉料容易与环境中的水发生副反应而导致充电容量的严重损失,为解决这一份问题,通常在铁酸锂粉料表面包覆一层无定形的碳,来减少其与环境中水分的直接接触,从而减少水分对于铁酸锂粉料的破坏;同时,碳包覆能够提高铁酸锂粉料的导电性,有利于铁酸锂中锂离子的脱出。

3.现有技术中铁酸锂的碳包覆方法主要有以下几种:1)直接通过铁酸锂与石墨直接混合研磨,将石墨包覆于铁酸锂表面,但是这种方法包覆均匀性不好;2)利用甲烷、乙烷等烷烃类气体在铁酸锂粉料表面通过化学气相沉积,在表面形成一层均匀的碳层,但是纯的烷烃类气体的成本较高,不利于大规模的包覆应用;3)水热法,将锂源、碳源、糖类等有机碳源混合均匀后,煅烧利用有机物在铁酸锂表面碳化来进行碳包覆,但该方法容易导致表面碳将铁酸锂中三价铁还原,而对铁酸锂造成容量损失。

4.基于现有技术碳包覆技术的问题,寻找一种低成本的合适的碳源气体,并采用气相沉积的方式对铁酸锂粉料进行碳包覆是本领域研发人员的研发方向。

技术实现要素:

5.为了克服上述现有技术的缺点与不足,本发明的首要目的是提供一种碳包覆铁酸锂材料的制备方法,通过从沥青加工废气中分离得到烷烃类混合气体作为碳源气体,采用气相沉积的方式对锂离子电池正极材料进行碳包覆,能够对沥青加工废气进行二次利用,降低环境污染,同时降低了锂离子电池正极材料碳包覆的成本。

6.本发明的另一目的是提供通过上述制备方法制备得到的碳包覆铁酸锂材料。

7.为实现上述发明目的,本发明采用如下技术方案:

8.一种碳包覆铁酸锂材料的制备方法,包括以下步骤:

9.s1:从沥青加工废气中分离得到烷烃类混合气体;

10.s2:将铁酸锂材料放置于反应腔中,通入所述烷烃类混合气体作为碳源,加热至400~700℃,气相沉积得到表面碳包覆的所述铁酸锂材料。

11.进一步的,s1中所述分离包括以下步骤:

12.(1)对所述沥青加工废气进行静电捕捉得到混合气体a;

13.(2)将所述混合气体a通入水中得到混合气体b;

14.(3)对所述混合气体b进行活性炭吸附、最后干燥得到所述烷烃类混合气体。

15.进一步的,所述混合气体a通入水通入水中的通气速率为1~50ml/min。

16.进一步的,s2步骤中所述烷烃类混合气体的通气速率为1~20ml/min。

17.进一步的,s2步骤中所述气相沉积的时间为4~8h。

18.进一步的,s2中所述锂离子电池正极材料在搅拌条件下与通入的所述烷烃类混合气体混合,所述搅拌的速度为10~30r/min。

19.进一步的,s2步骤中所述铁酸锂材料由以下方法制备:提供锂源和铁源,将所述锂源和所述铁源按照一定的锂铁摩尔比混合后煅烧得到所述铁酸锂材料。

20.进一步的,所述锂源包括碳酸锂、氢氧化锂、氧化锂、氮化锂等中的至少一种。

21.进一步的,所述铁源包括氧化铁、氢氧化铁、硝酸铁、草酸铁等中的至少一种。

22.进一步的,所述锂源与所述铁源的锂铁摩尔比为(5~10)∶1。

23.进一步的,所述煅烧为在700~900℃条件下煅烧8~12h。

24.本发明还提供由上述制备方法制备得到的碳包覆铁酸锂材料。

25.进一步的,所述碳包覆铁酸锂材料的碳含量占总材料的1~10wt%,优选的,碳含量占总材料的2~5wt%,当碳含量过低,即碳包覆的厚度小,不能完全隔离铁酸锂粉料与空气中的水分反应,当碳含量过高时,碳包覆的厚度大,则不利于铁酸锂中锂离子的脱出,影响导电性。

26.与现有技术相比,本发明具有以下优点:

27.(1)本发明创造性的以沥青加工废气中的烷烃类混合气体作为碳源对铁酸锂材料进行包覆,不仅提供了一种新的低成本的碳源,同时将沥青加工废气进行二次利用,提高了沥青加工副产物的附加值,降低了沥青加工废气对环境的污染。

28.(2)本发明采用沥青加工废气中的烷烃类混合气体对铁酸锂材料进行碳包覆,能够在铁酸锂表面有效的包覆一层稳定的碳包覆层,提高了铁酸锂的导电性并防止了水分子对铁酸锂材料的破坏。

附图说明

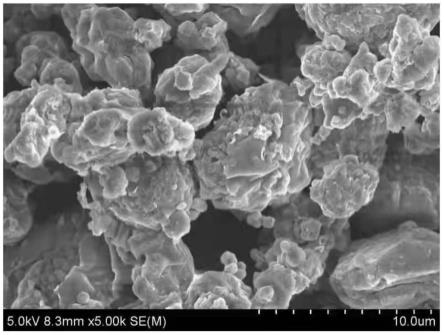

29.图1为本发明实施例1制备得到的碳包覆铁酸锂材料的扫描电镜图;

30.图2为本发明实施例1与对比例1的铁酸锂材料的充电比容量图。

具体实施方式

31.下面结合附图用具体实施方式和实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。如无特别说明,本发明中所有原料和试剂均为市购常规的原料、试剂。实施例中各组分的用量以质量体积份计,g、ml。

32.一种碳包覆铁酸锂材料的制备方法,包括以下步骤:

33.s1:从沥青加工废气中分离得到烷烃类混合气体;

34.众所周知,沥青在耐水性、抗老化性、绝缘性、耐腐蚀性等方面存在诸多优势,但是沥青在加工过程中不可避免的会产生大量的具有严重环境污染性、以及对人身体具有严重危害的有毒气体。目前沥青的加工所产生的气体,由高达上百种有机混合气体组成,包括有甲烷、乙烷、环烷烃类、芳香类烷烃等有机小分子气体,同时还存在水蒸气、含硫气体、一氧

化碳、二氧化碳、含氮类气体。因此,需要将烷烃类混合气体从沥青加工废弃中分离出来用于碳包覆锂离子正极材料。

35.一个实施方式中,s1中分离包括以下步骤:

36.(1)对沥青加工废气进行静电捕捉得到混合气体a;

37.(2)对混合气体a通入水中得到混合气体b;

38.(3)对混合气体b进行活性碳吸附、最后干燥得到烷烃类混合气体。

39.需要说明的是,首先对沥青加工废气进行静电捕捉,沥青加工废气中含有大量的气态焦油细雾粒和固体颗粒,静电捕捉后的焦油细雾粒呈液态,收集后可重新用于生产,即静电捕捉的程序已经将大部分的焦油细雾粒和固体颗粒去除,得到混合气体a;将混合气体a通入水中能够去除水溶性气体,如硫化氢、二氧化碳、二氧化硫、二氧化氮等,同时能够进一步净化的静电捕捉操作未除尽的焦油细雾粒和固体颗粒(不溶于水漂浮在水上),如此得到混合气体b;将混合气体b进行活性炭吸附,如此可进一步吸附去除含氮气体和含硫气体,通入生石灰干燥塔进行干燥除去水分,生石灰干燥的同时能够进一步对含硫气体进行吸附,最终得到烷烃类混合气体。

40.进一步的,混合气体a通入水通入水中的通气速率为1~50ml/min。如此,控制混合气体a的通气速率能够提高去除水溶性气体的效果,优选的通气速率为10~20ml/min。

41.沥青加工废气中的含硫气体以及含氮气体是最主要的有害气体,在沥青加工废气的分离过程中,需要重点对含硫气体以及含氮气体进行吸收,避免污染大气引起酸雨以及影响人体健康等问题,同时防止氮、硫元素对铁酸锂粉料的污染,为了提高活性炭对含氮气体和含硫气体的吸附效果,本发明中还采用尿素对活性炭进行改性,使活性炭中的含氧官能团和含氮官能团增加,即改性后的活性炭的吸附位点增加,如此提高了活性炭对含氮气体和含硫气体的吸附效果。

42.本发明活性碳的制备方法包括以下步骤:将生物质材料粉碎后与尿素混合制备成浆料,对浆料进行过滤得到滤渣,并将滤渣进行干燥,干燥后的滤渣在氮气气氛中,500~600℃保持1~2h,最终制备得到改性后的活性炭。

43.进一步的,生物质材料可采用农作物秸秆、果壳等。生物质活性碳具有发达的孔隙结构、高比表面积以及较强的吸附性能,同时采用农作物秸秆、果壳等,又能够对农作物废弃物进行二次利用,更加经济环保。

44.进一步的,生物质材料可经过粉碎机粉碎至80~200目。如此可更好的与尿素进行浸泡混合。

45.进一步的,生物质材料与尿素的体积比为1:(2~6),足量的尿素可保障生物质材料被尿素充分浸透。

46.进一步的,生物质材料与尿素制备成浆料后,浆料可进行超声。

47.s2:将铁酸锂材料放置于反应腔中,通入烷烃类混合气体,加热至400~700℃,气相沉积得到所述的碳包覆铁酸锂材料。

48.进一步的,s2步骤中烷烃类混合气体的通气速率为1~20ml/min。如此能够提高烷烃类混合气体的碳转化效率。需要说明的是,在通入烷烃类混合气体的同时通入保护气体,用于保护烷烃混合气体不被燃烧反应,其中保护气体的通气速率为1~100ml/min,保护气体可为氩气、氮气、氖气等中的至少一种。

49.进一步的,s2步骤中气相沉积的时间为4~8h。如此,通过控制气相沉积的时间来设计铁酸锂材料碳包覆层的厚度,以及铁酸锂材料表面的碳含量。

50.进一步的,s2中铁酸锂材料在搅拌条件下与通入的烷烃类混合气体混合,搅拌的速度为10~30r/min。如此,可提高铁酸锂材料碳包覆的均匀性。

51.进一步的,s2步骤中铁酸锂材料由以下方法制备:提供锂源和铁源,将锂源和铁源按照一定的锂铁摩尔比混合后煅烧得到铁酸锂(li5feo4)材料。通过控制反应条件,最终制备得到合格的li5feo4材料。

52.进一步的,锂源包括碳酸锂、氢氧化锂、氧化锂、氮化锂等中的至少一种;铁源包括氧化铁、氢氧化铁、硝酸铁、草酸铁等中的至少一种。

53.进一步的,锂源与铁源的锂铁摩尔比为(5~10)∶1。具体的,锂铁摩尔比可为5∶1、6∶1、7∶1、8∶1、9∶1或10∶1。需要说明的是,锂铁摩尔比显著影响最终制备得到的li5feo4粉料的晶体结构和形貌,铁锂摩尔比太小或者太大均易使最终制备的li5feo4杂质较多,同时会使li5feo4呈不规则片状或者块状。

54.进一步的,煅烧为在700~900℃条件下煅烧8~12h。在li5feo4粉料的制备过程中,需要控制煅烧条件,使原材料充分反应,同时煅烧温度和煅烧时间显著影响着li5feo4粉料的晶体形貌,控制煅烧条件和锂铁摩尔比有助于制备得到的li5feo4粉料的粒度较小,形貌均一,主要以均匀颗粒状为主。

55.实施例1

56.s1:对沥青加工废气进行静电捕捉得到混合气体a;将混合气体a以5ml/min的通气速率通入水中得到混合气体b;采用活性炭对混合气体b进行吸附、最后通入生石灰干燥塔中得到烷烃类混合气体;

57.s2:将氧化锂和氧化铁按照8:1的锂铁摩尔比混合后,800℃条件下煅烧10h得到铁酸锂粉料,将铁酸锂粉料放置于反应腔中,以20ml/min的通气速率通入烷烃类混合气体,同时以100ml/min的通气速率通入氩气,加热至600℃,气相沉积6h,得到碳包覆的铁酸锂材料。

58.请参阅图1,图1为实施例1制备得到的碳包覆的铁酸锂材料的扫描电镜图,由扫描电镜图可看出,本实施例制备得到的碳包覆的铁酸锂材料样貌较为均一,以颗粒状为主。

59.实施例2

60.s1:对沥青加工废气进行静电捕捉得到混合气体a;将混合气体a以10ml/min的通气速率通入水中得到混合气体b;采用活性炭对混合气体b进行活性炭吸附、最后通入生石灰干燥塔中得到烷烃类混合气体;

61.s2:将氢氧化锂和氢氧化铁按照9:1的锂铁摩尔比混合后,700℃条件下煅烧12h得到铁酸锂粉料,将铁酸锂粉料放置于反应腔中,以5ml/min的通气速率通入烷烃类混合气体,同时以100ml/min的通气速率通入氩气,加热至400℃,气相沉积8h,得到碳包覆的铁酸锂材料。

62.实施例3

63.s1:对沥青加工废气进行静电捕捉得到混合气体a;将混合气体a以20ml/min的通气速率通入水中得到混合气体b;采用尿素改性的活性炭对混合气体b进行吸附、最后通入生石灰干燥塔中得到烷烃类混合气体;

64.s2:将碳酸锂和草酸铁按照6:1的锂铁摩尔比混合后,900℃条件下煅烧8h得到铁酸锂粉料,将铁酸锂粉料放置于反应腔中,以10ml/min的通气速率通入烷烃类混合气体,同时以100ml/min的通气速率通入氩气,加热至600℃,气相沉积4h,得到碳包覆的铁酸锂正极材料。

65.对比例1

66.将氧化锂和氧化铁按照8:1的锂铁摩尔比混合后,800℃条件下煅烧10h得到铁酸锂粉料,将铁酸锂粉料放置于反应腔中,以20ml/min的通气速率通入甲烷气体,同时以100ml/min的通气速率通入氩气,加热至600℃,气相沉积6h,得到碳包覆的铁酸锂材料。

67.对比例2

68.s1:对沥青加工废气进行静电捕捉得到烷烃类混合气体;

69.s2:将氧化锂和氧化铁按照8:1的锂铁摩尔比混合后,800℃条件下煅烧10h得到铁酸锂粉料,将铁酸锂粉料放置于反应腔中,以20ml/min的通气速率通入烷烃类混合气体,同时以100ml/min的通气速率通入氩气,加热至600℃,气相沉积6h,得到碳包覆的铁酸锂材料。

70.对比例3

71.对比例3与实施例1的区别为:气相沉积时烷烃类混合气体的通气速率通气速率为100ml/min,气相沉积时间24h。

72.对比例4

73.对比例4与实施例1的区别为:加热至800℃,气相沉积4h。

74.对比例5

75.将氧化锂和氧化铁按照8:1的锂铁摩尔比混合后,800℃惰性气氛条件下煅烧10h得到未包覆的铁酸锂粉料。

76.含碳量测试

77.同时采用cs230高频红外碳硫分析仪对实施例1~3及对比例1~4制备得到的样品进行碳分析。试样分析时,在电子天平上加入0.50g纯铁,去皮;准确称取约0.10g实施例1制备的样品于坩埚中,稳定后输入准确质量,将坩埚轻敲使试样分散均匀;加入1.5g钨锡混合助熔剂粒均匀覆盖在样品上,把盛样坩埚送入燃烧室燃烧测定,测得样品的含碳量。

78.导电性测试

79.将实施例1~3及对比例1~5的样品分别在空气暴露30h前和空气暴露30h后与正极材料制备成正极极片,然后采用四探针测试仪对正极极片的导电性进行测试;正极级片制备方法:将样品与正极材料以1:10的质量比得到混合正极材料,然后将混合正极材料、super p、pvdf以8:1:1的质量比在nmp中混合,然后把混合均匀的浆料涂布在12mm的铝箔表面,80℃干燥12h得到实施例1正极极片。

80.表1各实施例与对比例的样品测试结果

[0081][0082]

从表1数据可看出,实施例1~3制备的铁酸锂材料在进行碳包覆之后,在空气中暴露30h后,其电阻值变化不大,而对比例5的铁酸锂材料未进行碳包覆,其电阻值显著大于实施例1~3碳包覆的铁酸锂材料,且经过30h空气暴露之后,电阻值明显进一步增大,说明本技术提供的铁酸锂材料经过碳包覆之后不仅提高了导电性,同时碳包覆使铁酸锂材料的稳定性提高;对比例1采用了甲烷作为碳源气体,最终制备的碳包覆铁酸锂材料的电阻值与实施例1~3的样品没有显著性差异,表明本技术采用处理后的沥青加工废气作为碳源气体的方案是可行,为沥青加工废弃实现高值化利用提供了新思路;对比例2只采用静电捕集对沥青加工废气的处理,最终制备得到的铁酸锂材料的电阻值显著增大,可能是由于单纯采用静电捕集处理废气,不能将废气中的很多杂质去除,当杂质同碳一起包覆在铁酸锂材料的表面,反而降低了铁酸锂材料的导电性;与实施例1相比,对比例3采用了更大的通气效率和更长的气相沉积时间,最终测得的含碳量高,但是并未提高铁酸锂材料的导电性,主要是由于碳包覆过厚,反而影响了锂的脱出,最终导致了铁酸锂材料导电性变差;对比例4采用了较高温度进行气相沉积,测得的样品碳含量、导电性等与实施例1并未有显著性差异,但是温度高导致能耗加大,提高了生产制备成本,因此气相沉积温度保持在适宜的温度范围内,如此在保障碳包覆效果的同时尽可能的降低能耗,有利于节约能源。

[0083]

碳包覆铁酸锂材料的充电比容量测试。

[0084]

将实施例1制备得到的碳包覆lfo在空气中暴露30h后与正极材料以1:10的质量比得到混合正极材料,然后将混合正极材料、super p、pvdf以8:1:1的质量比在nmp中混合,然后把混合均匀的浆料涂布在12mm的铝箔表面,80℃干燥12h得到实施例1正极极片;

[0085]

将对比例5制备得到的未包覆的lfo材料在空气中暴露30h后与正极材料以1:10的质量比得到混合正极材料,然后以相同的方式制备得到对比例1正极极片。

[0086]

电解液采用1mol/l的lipf6溶液,溶剂为ec和dec(体积比为1:1)的混合物,隔膜采用celgard,以锂片为负极,分别采用实施例1和对比例1的正极极片,组装完成后经封口机封装后即得到实施例1和对比例1的cr2032型扣式电池。

[0087]

测试方法:45℃恒温箱中,以0.05c的充电倍率恒流充电到4.3v,然后恒压充电直至电流0.05ma,具体测试结果见图2。

[0088]

由图2的充电比容量测试结果可看出,对比例1的扣式电池的充电比容量为275.29mah/g,而实施例1的扣式电池的充电比容量则达到了613.66mah/g,可见实施例1制备得到的碳包覆的铁酸锂材料能够在空气中暴露30h后依旧保持良好的电化学性能,而对比例1制备的未包覆的铁酸锂材料则在空气中暴露30h后,被空气中的水分破坏而导致充电比容量显著下降,证明了本发明的技术方案能够明显提高铁酸锂材料的结构稳定性,从而保障铁酸锂的补锂效果。

[0089]

上述实施例为本发明探索的最优实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1