一种高密度的二维硅基纳米材料及其制备方法

一种高密度的二维硅基纳米材料及其制备方法

1.本发明是专利申请号202011308192.4、发明名称为“一种硅纳米片阵列的制备方法”的分案申请。

技术领域

2.本发明涉及硅纳米材料技术领域,尤其涉及一种高密度的二维硅基纳米材料及其制备方法。

背景技术:

3.目前,低维度硅纳米材料的研究得到了长足发展,但对二维硅纳米片的研究相对较少,这主要是由于硅sp3杂化的立方结构,导致其不容易自组装为原子厚度的二维纳米结构材料,但硅纳米片表现出优异的电学、光学和机械性能,比如自带半导体属性、大的比表面积、量子阱效应及表面可修饰等,使其在纳米电子学、光电子学、能量转换、能量存储以及生物化学探测中有着重要的应用前景。特别地,具有内部空隙空间的二维si基纳米结构,具有高的理论容量,克服了大规模的体积变化问题,被认为是锂电池中高性能电极材料的有利选择。例如薄片及具有多层结构的纳米片阵列有效地减小充放电过程中的体积变化,延长循环寿命;并且为锂离子提供更多的活性位点,为锂离子和电子传输提供良好的动力学性能。本纳米片(nanosheets)指具有厚度方向为纳米级,甚至原子层级别的片状结构体。纳米片阵列优异的性能表现与其结构性能有着密切关系,研究表明纳米片的密度、厚度以及排布方式对纳米片阵列性能有很大的影响。但是,目前采用常规方法来制备硅纳米片仍有诸多难点,例如,采用化学气相沉积(cvd)(acs nano, 2014, 8: 6556-6562),需较高的温控等制备条件,而且对纳米片的厚度、面积以及致密度等形貌参数的调控能力非常弱,也不能成形为规律阵列;又如,采用二硅化钙(casi2)作为硅纳米片的前驱体,通过对二硅化钙进行金属氯化盐萃取钙来制备时,容易带入金属杂质、形成金属硅化物,生成的二维纳米片结构很容易发生团聚自组装,导致形貌不可控,结构性能不可控,制得的纳米片阵列密度低,导电性较差,且其产率低、产量仅能达到原材料的1%。

技术实现要素:

4.本发明的第一目的在于提供一种高密度的二维硅基纳米材料,该纳米材料具有高密度、形貌可控等优点。

5.本发明的另一目的在于提供上述高密度的二维硅基纳米材料的制备方法,该制备方法简单、高效。

6.本发明的上述目的通过如下技术方案实现:一种高密度的二维硅基纳米材料,其特征在于:它包括硅纳米片和硅基板,且所述硅纳米片垂直于所述硅基板并形成阵列;所述硅纳米片之间的间距达到10~100nm,硅纳米片组成的阵列呈现对称形貌,厚度在5~150nm之间;它具体是采用以下步骤制备而得的:

将晶面为(111)的硅基板预处理后,与钙置于真空中依次在630~640℃和700~720℃下进行分段加热反应,反应完成后降至室温,将反应后的硅基板置于氯化锰的乙醇溶液浸泡2h,然后将浸泡后的硅基板与氯化锰颗粒分别置于分段加热炉的两端,全程通入氮气,将氯化锰颗粒一端加热至700~830℃,基板一端加热至500~600℃保温反应,反应结束后冷却至室温。

7.在制备casi2前驱体时,不同的晶面的si和ca制备出的硅化物结构和性能存在着明显的差异。此外,由于si的扩散较慢,在普通的化学气相沉积制备过程中,很难形成单相的垂直方向阵列结构casi2前驱体,而是通过ca在si表面沉积反应,形成横向生长的一层casi2平面薄膜结构。本发明采用晶面(111)的si基板,在第一段加热时,ca的快速扩散与si基板相互接触,在较高ca浓度下反应生成casi层,石英管中存在气体浓度的动态平衡,防止生成ca2si相,并促进casi层生长至临界状态。随着硅化物的形成,si的表面晶格结构发生变形,接触面形成位错、空位。随着温度升高,变形、位错加剧,形成casi2的生长位点。casi层的存在,使得ca分子只能沿casi/si界面垂直扩散,随后降低升温速率进一步升高温度,气体浓度得到动态调整,使得ca的浓度发生改变,在相应的casi/si、casi/ casi2、casi2/si界面反应生成casi2,并通过三个界面的casi2生长速率不同,控制casi2阵列在垂直方向上逐渐积累生长。此外,在第二次高温加热过程中对casi进一步的热处理,以及后续的降温速率的控制,借助不同物质热膨胀及晶格尺寸的差异使得casi从垂直生长的casi2表面脱落,制备得的casi2成阵列形貌,不发生团聚。

8.作为进一步优化,上述硅基板优选的是尺寸为8*8mm2,厚度为1mm,晶面为(111)的单晶硅基板,每块硅基板对应钙的用量为0.02~0.03g。

9.上述高密度的二维硅基纳米材料的制备方法,其特征在于:将晶面为(111)的硅基板预处理后,与钙置于真空中依次在630~640℃和700~720℃下进行分段加热反应,反应完成后降至室温,将反应后的硅基板置于氯化锰的乙醇溶液浸泡2h,然后将浸泡后的硅基板与氯化锰颗粒分别置于分段加热炉的两端,全程通入氮气,将氯化锰颗粒一端加热至700~830℃,基板一端加热至500~600℃保温反应,反应结束后冷却至室温;所述硅基板是尺寸为8*8mm2,厚度为1mm,晶面为(111)的单晶硅基板,每块硅基板对应钙的用量为0.02~0.03g;所述氯化锰颗粒和钙的质量比为2~3:5~10,将氯化锰颗粒一端加热升温至700~830℃,基板一端加热升温至500~600℃,反应结束后冷却至室温,升温速率为10~15℃/min,保温时间为10~20min,冷却时降温速率与升温速率相同;所述硅基板和钙的分段加热反应,具体是将硅基板和钙金属颗粒置于石英容器中,并保持一段距离,将石英容器置于真空炉中,调节真空度至10-6

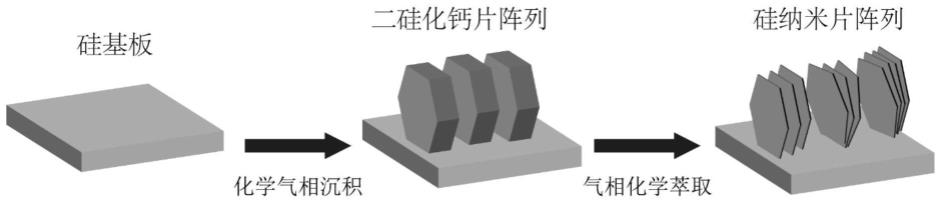

torr后,以5~10℃/min的速率升温至630~640℃,保温70~80min,然后再以3~4℃/min速率升温至700~720℃,保温40~60min,随后以15~50℃/min的速率降至室温,取出硅基板;进一步优选的,所述钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,正面朝下,石英容器口用石英棉封口。

10.在采用金属氯化盐与casi2阵列反应萃取ca时,容易引入其他金属杂质,甚至金属与si合成新的金属硅化物杂质残留在纳米片阵列中,导致硅纳米片阵列的性能变差。且在制备过程中,由于ca被萃取后,使得最终形成的si纳米片阵列容易发生垮塌、团聚,无法维持其阵列结构;si表面和界面形成大量的悬挂键,降低载流子寿命。本发明先将生成了casi2阵列的硅基板先浸泡在氯化锰的乙醇溶液中,去除残留的casi层,然后在升温至500~

600℃过程中,casi2阵列先浸泡再与后续的氯化锰气体反应,使得ca离子的萃取更充分、快速,并有效带走金属锰,减少金属残留,避免其与si合成mn-si化合物,在降温冷却时实现了氯元素的封端作用,并减少了si表面和界面的悬挂键,消除了表面态和界面态,稳定了纳米片的结构,改善了其性能。

11.更进一步优化,上述氯化锰的乙醇溶液优选是氯化锰和乙醇按照5~10g:50ml的质量体积比溶解配制。

12.更进一步优化,上述基板预处理是将单晶硅基板浸泡在50ml丙酮溶液中超声,蒸发至剩余15ml丙酮溶液,之后在质量分数为50%的氢氟酸、硝酸和醋酸按照体积比为1:1:2组成的混合溶液中浸泡10秒钟,并用纯净水冲洗,最后用体积分数为5-10%的氢氟酸水溶液点蘸清洗,水洗之后空气中静干。

13.一种高密度的二维硅基纳米材料的制备方法,其特征在于,按如下步骤进行:(1)硅基板预处理将尺寸为8*8mm2,厚度为1mm,晶面为(111)的单晶硅基板浸泡于50ml丙酮溶液中,超声蒸发至剩余15ml丙酮溶液,之后在质量分数为50%的氢氟酸、硝酸和醋酸按照1:1:2的体积比形成的混合溶液中浸泡10秒钟,并用纯净水冲洗,最后用体积分数为5-10%的氢氟酸水溶液点蘸清洗,水洗之后空气中静干;(2)制备硅化物前驱体将硅基板和0.02~0.03g的钙金属颗粒置于石英容器中,钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,并保持一段距离,硅基板正面朝下,石英容器口用石英棉封口,将石英容器置于真空炉中,调节真空度至10-6

torr后,以5~10℃/min的速率升温至630~640℃,保温70~80min,然后再以3~4℃/min速率升温至700~720℃,保温40~60min,随后以15~50℃/min的速率降至室温得casi

2-硅基板,取出casi

2-硅基板;(3)浸泡处理将步骤(2)反应后的casi

2-硅基板置于氯化锰的乙醇溶液中,浸泡2h,氯化锰的乙醇溶液中氯化锰和乙醇的质量体积比为5~10g:50ml;(4)萃取钙将浸泡完成的casi

2-硅基板与0.5~1g氯化锰颗粒分别置于分段加热炉的两端,置于氮气氛围下,硅基板一端加热至500~600℃,氯化锰一端加热至780~830℃,升温速率为10~15℃/min,保温10~20min,然后以与升温速率相同的降温速率将温度降至室温。

14.本发明具有如下技术效果:本发明制备得到的高密度的二维硅基纳米材料,包括硅纳米片和硅基板,其硅纳米片垂直于硅基板并形成阵列,纳米片之间的间距达到10~100nm,纳米片组成的阵列可以呈现多种对称形貌,纳米片不团聚、不垮塌,纳米片尺寸均匀,厚度在5~150nm之间,高度达到2μm左右,产率可达到原材料的55.7~63.9%,形成了高密度的硅纳米片阵列,纯度高达96.4%。本发明制备方法简单、高效,制备出了密度可控的纳米片阵列,有效控制了阵列的面积、密度、对称性等,解决了制备的硅纳米片阵列存在的密度低、形貌不可控的问题。

附图说明

15.图1:本发明的制备工艺流程图。

16.图2:本发明中制备前驱体使用的制备装置示意图。

17.图3:本发明高密度的二维硅基纳米材料中的硅纳米片阵列的x射线衍射图谱。

18.图4:本发明高密度的二维硅基纳米材料中的硅纳米片阵列的扫描电镜图。

具体实施方式

19.下面通过实施例对本发明进行具体的描述,有必要在此指出的是,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术人员可以根据上述本发明内容对本发明作出一些非本质的改进和调整。

20.实施例1一种高密度的二维硅基纳米材料的制备方法,按如下步骤进行:(1)硅基板预处理将尺寸为8*8mm2,厚度约为1mm,晶面为(111)的单晶硅基板浸泡在50ml丙酮溶液中超声,然后蒸发至剩余15ml丙酮溶液,之后在质量分数为50%的氢氟酸、硝酸和醋酸按照1:1:2的体积比形成的混合溶液中浸泡10秒钟,并用纯净水冲洗,最后用体积分数为8%的氢氟酸水溶液点蘸清洗,水洗之后空气中静干;(2)制备硅化物前驱体将预处理后的硅基板和0.025g的钙金属颗粒置于适应容器中,钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,并保持一段距离,正面朝下,石英容器口用石英棉封口,将石英容器置于真空炉中,调节真空度至10-6

torr后,以6℃/min的速率升温至635℃,保温75min,然后再以3.5℃/min速率升温至710℃,保温50min,随后以25℃/min的速率降至室温,取出casi

2-硅基板;(3)浸泡处理将步骤(2)反应后的casi

2-硅基板置于氯化锰的乙醇溶液中,浸泡2h,氯化锰的乙醇溶液中氯化锰和乙醇的质量体积比为7g:50ml;(4)萃取钙将浸泡完成的casi

2-硅基板与0.8g氯化锰颗粒分别置于分段加热炉的两端,全程通入氮气,硅基板一端加热至550℃,氯化锰一端加热至800℃,升温速率为12℃/min,保温10min,然后以12℃/min的降温速率降将温度降至室温。

21.本实施例制备的高密度的二维硅基纳米材料中硅纳米片均垂直于硅基板生长,硅纳米片的垂直高度约为1.8~2μm,硅纳米片呈现三向中心对称的排列方式,图3中x射线衍射能谱图证明了纳米片的结晶硅材料基体,(a)为基板上生成casi2前驱体,(b)为硅基板上的前驱体casi2萃取ca后生成的硅纳米片阵列。其对应的纳米片阵列的扫描电镜图如图4所示,纳米片的厚度在78~120nm之间,形成的硅纳米片阵列产率占原材料si的55.7%,纯度达到90.9%。

22.实施例2一种高密度的二维硅基纳米材料的制备方法,按如下步骤进行:(1)硅基板预处理将尺寸为8*8mm2,厚度约为1mm,晶面为(111)的单晶硅基板浸泡在50ml丙酮溶液中超声,然后蒸发至剩余15ml丙酮溶液,之后在质量分数为50%的氢氟酸、硝酸和醋酸按照

1:1:2的体积比形成的混合溶液中浸泡10秒钟,并用纯净水冲洗,最后用体积分数为10%的氢氟酸水溶液点蘸清洗,水洗之后空气中静干;(2)制备硅化物前驱体将硅基板和0.03g的钙金属颗粒置于适应容器中,钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,并保持一段距离,正面朝下,石英容器口用石英棉封口,将石英容器置于真空炉中,调节真空度至10-6

torr后,以10℃/min的速率升温至640℃,保温70min,然后再以4℃/min速率升温至720℃,保温40min,随后以50℃/min的速率降至室温,取出casi

2-硅基板;(3)浸泡处理将步骤(2)反应后的casi

2-硅基板置于氯化锰的乙醇溶液中,浸泡2h,氯化锰的乙醇溶液中氯化锰和乙醇的质量体积比为10g:50ml;(4)萃取钙将浸泡完成的casi

2-硅基板与1g氯化锰颗粒分别置于分段加热炉的两端,全程通入氮气,硅基板一端加热至600℃,氯化锰一端加热至830℃,升温速率为15℃/min,保温0min,然后以15℃/min的降温速率降将温度降至室温。

23.本实施例制备的高密度的二维硅基纳米材料中纳米片垂直于基板生长,呈现三向中心对称的排布形成阵列,纳米片的厚度在38~82nm之间,硅纳米片阵列的的垂直高度约为2.2~2.4μm,形成的硅纳米片阵列产率占原材料si的60.3%,纯度达到93.1%。

24.实施例3一种高密度的二维硅基纳米材料的制备方法,按如下步骤进行:(1)硅基板预处理将尺寸为8*8mm2,厚度约为1mm,晶面为(111)的单晶硅基板浸泡在50ml丙酮溶液中超声,然后蒸发至剩余15ml丙酮溶液,之后在质量分数为50%的氢氟酸、硝酸和醋酸按照1:1:2的体积比形成的混合溶液中浸泡10秒钟,并用纯净水冲洗,最后用体积分数为5%的氢氟酸水溶液点蘸清洗,水洗之后空气中静干;(2)制备硅化物前驱体将硅基板和0.02g的钙金属颗粒置于适应容器中,钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,并保持一段距离,正面朝下,石英容器口用石英棉封口,将石英容器置于真空炉中,调节真空度至10-6

torr后,以5℃/min的速率升温至630℃,保温80min,然后再以3℃/min速率升温至700℃,保温60min,随后以15℃/min的速率降至室温,取出casi

2-硅基板;(3)浸泡处理将步骤(2)反应后的casi

2-硅基板置于氯化锰的乙醇溶液中,浸泡2h,氯化锰的乙醇溶液中氯化锰和乙醇的质量体积比为5g:50ml;(4)萃取钙将浸泡完成的casi

2-硅基板与0.5g氯化锰颗粒分别置于分段加热炉的两端,全程通入氮气,硅基板一端加热至500℃,氯化锰一端加热至780℃,升温速率为10℃/min,保温20min,然后以10℃/min的降温速率降将温度降至室温。

25.本实施例制备的高密度的二维硅基纳米材料中纳米片垂直于基板生长,且呈现三

向中心对称的排布形成阵列,纳米片的厚度为110~135nm,垂直高度为1.9~2.2μm,形成的硅纳米片阵列产率占原材料si的63.9%,纯度达到96.4%。

26.实施例4一种高密度的二维硅基纳米材料的制备方法,按如下步骤进行:(1)硅基板预处理将尺寸为8*8mm2,厚度约为1mm,晶面为(111)的单晶硅基板浸泡在50ml丙酮溶液中超声,然后蒸发至剩余15ml丙酮溶液,之后在质量分数为50%的氢氟酸、硝酸和醋酸按照1:1:2的体积比形成的混合溶液中浸泡10秒钟,并用纯净水冲洗,最后用体积分数为5%的氢氟酸水溶液点蘸清洗,水洗之后空气中静干;(2)制备硅化物前驱体将硅基板和0.02g的钙金属颗粒置于适应容器中,钙金属颗粒在石英容器底部,硅基板在钙金属颗粒的上端,并保持一段距离,正面朝下,石英容器口用石英棉封口,将石英容器置于真空炉中,调节真空度至10-6

torr后,以5℃/min的速率升温至630℃,保温80min,然后再以3℃/min速率升温至700℃,保温60min,随后以15℃/min的速率降至室温,取出casi

2-硅基板;(3)浸泡处理将步骤(2)反应后的casi

2-硅基板置于氯化锰的乙醇溶液中,浸泡2h,氯化锰的乙醇溶液中氯化锰和乙醇的质量体积比为5g:50ml;(4)萃取钙将浸泡完成的casi

2-硅基板与0.5g氯化锰颗粒分别置于分段加热炉的两端,全程通入氮气,氯化锰一端加热至780℃,硅基板一端加热至600℃,升温速率为10℃/min,保温20min,然后以10℃/min的降温速率降将温度降至室温。

27.本实施例制备的高密度的二维硅基纳米材料中纳米片垂直于基板生长,且呈现三向中心对称的排布形成阵列,纳米片的厚度为6~25nm,垂直高度为1.8~2.1μm,形成的硅纳米片阵列产率占原材料si的57.4%,纯度达到92.2%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1