玻璃热弯模具和玻璃热弯成型方法与流程

1.本发明涉及热弯模具技术领域,尤其是涉及一种玻璃热弯模具和玻璃热弯成型方法。

背景技术:

2.目前热弯行业热弯成型过程如下(详见图1):将待热弯玻璃放置于石墨凹模(等静压石墨材质),再将石墨凸模(等静压石墨材质)放置于待热弯玻璃上,然后将装配后的模具整体放置于专用的热弯机设备,该设备通过给模具和玻璃传递温度(已设定的专用机台运行参数,包含温度曲线、压力曲线),使玻璃逐渐升温软化达到黏流态,并在适当的时间给模具施加压力,将产品由平整状态逐渐压至模具底部,并使玻璃完全贴合模具型腔。当玻璃贴合模具后,机台会执行保压、降温冷却等一系列动作,使产品由高温黏流态转化为常温固态,并且能够达到所需的设计外形及所需的长宽、弧高、轮廓度等精度范围。

3.上述热弯成型方法是行业内最先进、生产效率最高,也是应用范围最广的方法。该热弯成型方法存在的最大问题是由石墨材料特性及cnc加工水平决定,目前真正能够实现量产的模具型腔表面(直接与玻璃接触面)粗糙度sa约500nm(较平缓区域),而弧边位置由于cnc加工困难、稳定性较差,其表面粗糙度sa一般在1000nm以上。以上条件决定了玻璃在热弯成型过程中受模具挤压、与模具滑擦等动作时,会导致热弯后的玻璃表面粗糙度较高,存在较重/较深的模具印痕,进而导致后续将产品表面抛至光亮所需时间大幅延长,目前产品凹面抛亮需6300秒,凸面抛亮时间需1800秒。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的第一目的在于提供一种玻璃热弯模具,以改善现有模具在热弯后对玻璃表面产生模具印痕,从而需要较长的抛光工艺对其进行修复的技术问题。

6.本发明的第二目的在于提供一种玻璃热弯成型方法,采用上述玻璃热弯模具进行热弯成型。

7.为了实现上述目的,本发明的技术方案如下:

8.本发明提供了一种玻璃热弯模具,包括凹模组件和凸模组件;

9.所述凹模组件主要由石墨凹模、与所述石墨凹模轮廓度一致的凹模保护片以及凹模固定镶件组成,所述凸模组件主要由石墨凸模、与所述石墨凸模轮廓度一致的凸模保护片以及凸模固定镶件组成;

10.所述石墨凹模与所述石墨凸模能够相互配合形成用于加工待热弯玻璃的模具型腔,所述石墨凹模朝向模具型腔的一侧设置有所述凹模保护片,所述凹模保护片通过所述凹模固定镶件固定在所述石墨凹模上;所述石墨凸模朝向模具型腔的一侧设置有所述凸模保护片,所述凸模保护片通过所述凸模固定镶件固定在所述石墨凸模上;

11.所述凹模保护片和所述凸模保护片中与待热弯玻璃接触的表面的粗糙度sa值均

<50nm,所述凹模保护片和所述凸模保护片的软化温度高于待热弯玻璃的软化温度30℃以上。

12.进一步的,在本发明上述技术方案的基础之上,所述凹模保护片和所述凸模保护片的膨胀系数与待热弯玻璃的膨胀系数相差

±

15%。

13.进一步的,在本发明上述技术方案的基础之上,所述凹模保护片和所述凸模保护片所采用的材质相同;

14.优选的,所述凹模保护片和所述凸模保护片所采用的材质为玻璃或钛合金中的一种。

15.进一步的,在本发明上述技术方案的基础之上,所述凹模保护片与所述石墨凹模、所述凹模保护片与所述凹模固定镶件均为间隙配合,所述石墨凹模与所述凹模固定镶件为过盈配合。

16.进一步的,在本发明上述技术方案的基础之上,所述凸模保护片与所述凸模固定镶件、所述凸模保护片与所述凸模固定镶件均为间隙配合,所述石墨凸模与所述凸模固定镶件为紧固装配。

17.进一步的,在本发明上述技术方案的基础之上,所述凹模保护片和所述凸模保护片的厚度分别独立的为0.2mm-1.3mm;

18.优选的,所述凹模保护片和所述凸模保护片上均开设有若干个通孔;

19.优选的,所述通孔的直径为0.1-1.0mm。

20.进一步的,在本发明上述技术方案的基础之上,所述凹模保护片包括第一基体以及设置在所述第一基体凹面上的第一类金刚石膜层;

21.优选的,所述凸模保护片包括第二基体以及设置在所述第二基体凸面上的第二类金刚石膜层。

22.进一步的,在本发明上述技术方案的基础之上,所述凹模固定镶件和所述凸模固定镶件的材质为石墨。

23.本发明还提供了一种玻璃热弯成型方法,采用上述玻璃热弯模具对待热弯玻璃进行热弯成型。

24.进一步的,在本发明上述技术方案的基础之上,所述玻璃热弯成型方法包括以下步骤:

25.(a)将石墨凹模、凹模保护片和凹模固定镶件组装成凹模组件,将石墨凸模、凸模保护片和凸模固定镶件组装成凸模组件;

26.(b)将待热弯玻璃置于凹模组件中,然后将凸模组件置于待热弯玻璃上,合模;

27.(c)将合模后的玻璃热弯模具置于热弯机台中进行热弯成型。

28.与现有技术相比,本发明具有如下有益效果:

29.(1)本发明提供了一种玻璃热弯模具,包括凹模组件和凸模组件,凹模组件主要由石墨凹模、与石墨凹模轮廓度一致的凹模保护片以及凹模固定镶件组成,凸模组件主要由石墨凸模、与石墨凸模轮廓度一致的凸模保护片以及凸模固定镶件组成;与常规热弯模具不同,在热弯成型过程中,该玻璃热弯模具中的凹模保护片和凸模保护片分别代替石墨凹模与石墨凸模直接与待热弯玻璃接触,由于凹模保护片与待热弯玻璃接触的表面以及凸模保护片与待热弯玻璃接触的表面光亮及具有较低的粗糙度,使得玻璃成型后表面依旧光

亮,无模具印痕类不良,避免了热弯后模具在玻璃表面产生的模具印痕,同时可大幅度减少热弯后产品抛光时间,从而提高生产效率,降低生产成本。

30.(2)本发明提供了一种玻璃热弯成型方法,采用上述玻璃热弯模具对待热弯玻璃进行热弯成型;鉴于上述玻璃热弯模具所具有的优势,使得该热弯成型的方法也具有同样的优势,可直接避免玻璃产品表面产生模印,从而大幅度减少后续抛光时间,显著提升生产效率,以及大幅度降低生产成本,具有良好的工业推广价值。

附图说明

31.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

32.图1为现有技术中热弯模具的热弯过程示意图;

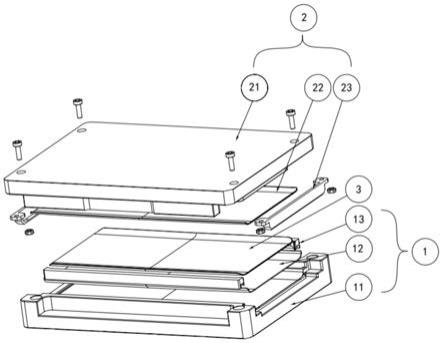

33.图2为本发明提供的一种实施方式下的玻璃热弯模具的结构示意图;

34.图3为本发明提供的一种实施方式下的凸模组件的结构示意图;

35.图4为本发明提供的一种实施方式下的凸模保护片与石墨凸模的位置关系示意图;

36.图5为本发明提供的一种实施方式下的凸模固定镶件的结构示意图;

37.图6为本发明提供的一种实施方式下的装配后的凸模组件的结构示意图;

38.图7为本发明提供的一种实施方式下的凸模组件的俯视图;

39.图8为图7中凸模组件中局部a的放大图;

40.图9为图7中凸模组件中局部b的放大图;

41.图10为本发明提供的一种实施方式下的凹模组件的结构示意图;

42.图11为本发明提供的一种实施方式下的凹模保护片与石墨凹模的位置关系示意图;

43.图12为本发明提供的一种实施方式下的凹模固定镶件的结构示意图;

44.图13为本发明提供的一种实施方式下的装配后的凹模组件的结构示意图;

45.图14为本发明提供的一种实施方式下的凹模组件的俯视图;

46.图15为图14中凹模组件中局部c的放大图;

47.图16为图15中凹模组件中局部d的放大图;

48.图17为本发明提供的一种实施方式下的凹模保护片和凸模保护片的制备过程示意图;

49.图18为本发明提供的一种实施方式下的凹模组件和凸模组件的结构示意图;

50.图19为本发明提供的一种实施方式下的凹模组件和待热弯玻璃的位置关系示意图;

51.图20为本发明提供的一种实施方式下凹模组件和凸模组件组装后的结构示意图。

52.图标:1-凹模组件;11-石墨凹模;12-凹模保护片;13-凹模固定镶件;2-凸模组件;21-石墨凸模;22-凸模保护片;23-凸模固定镶件;24-螺丝;25-螺母;3-待热弯玻璃。

具体实施方式

53.下面将结合实施方式和实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施方式和实施例仅用于说明本发明,而不应视为限制本发明的范围。未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

54.根据本发明的第一个方面,提供了一种玻璃热弯模具,具体结构如图2所示,包括凹模组件1和凸模组件2;

55.凹模组件1主要由石墨凹模11、与石墨凹模11轮廓度一致的凹模保护片12以及凹模固定镶件13组成,凸模组件2主要由石墨凸模21、与石墨凸模21轮廓度一致的凸模保护片22以及凸模固定镶件23组成;

56.石墨凹模11与石墨凸模21相互配合可形成用于加工待热弯玻璃的模具型腔,石墨凹模11朝向模具型腔的一侧设置有凹模保护片12,凹模保护片12可通过凹模固定镶件13固定在石墨凹模11上;石墨凸模21朝向模具型腔的一侧设置有凸模保护片22,凸模保护片22可通过凸模固定镶件23固定在石墨凸模21上;

57.凹模保护片12和凸模保护片22中与待热弯玻璃接触的表面的粗糙度sa值均<50nm,凹模保护片12和凸模保护片22的软化温度高于待热弯玻璃3的软化温度30℃以上。

58.具体的,与传统由石墨凹模11与石墨凸模21组装成的模具不同,本发明提供的玻璃热弯模具除了包括石墨凹模11和石墨凸模21之外,还具有凹模保护片12、凹模固定镶件13、凸模保护片22和凸模固定镶件23等结构,即石墨凹模11、凹模保护片12和凹模固定镶件13等结构构成凹模组件1,石墨凸模21、凸模保护片22和凸模固定镶件23等结构构成凸模组件2。

59.传统热弯模具中石墨凹模11与石墨凸模21可形成模具型腔,热弯成型过程中石墨凹模11与石墨凸模21直接与待热弯玻璃3接触。而采用本发明中的玻璃热弯模具进行热弯成型时,由于凹模保护片12通过凹模固定镶件13可拆卸固定在石墨凹模11上,凸模保护片22通过凸模固定镶件23可拆卸固定在石墨凸模21上,故石墨凹模11与石墨凸模21形成的模具型腔中还设置有凹模保护片12和凸模保护片22,即凹模保护片12和凸模保护片22分别代替石墨凹模11与石墨凸模21直接与待热弯玻璃3接触。

60.需要说明的是,由于热弯成型时,凹模保护片12和凸模保护片22是置于石墨凹模11与石墨凸模21所形成的模具型腔中,故凹模保护片12和凸模保护片22的形状具有和对应模具型腔一样形状大小的结构,也可以理解为,凹模保护片12具有与石墨凹模11一致的轮廓度,凸模保护片22具有与石墨凸模21一致的轮廓度。

61.对于凹模保护片12和凸模保护片22所采用的材质的具体种类不作限定,但应保证在凹模保护片12和凸模保护片22的软化温度均高于待热弯玻璃的软化温度30℃以上,以便在热弯成型时待热弯玻璃已软化,但凹模保护片12和凸模保护片22呈硬质状态,避免保护片变形受损。

62.由于凹模保护片12和凸模保护片22是与待热弯玻璃3的表面直接接触的,故应确保凹模保护片12与待热弯玻璃3接触的表面以及凸模保护片22与待热弯玻璃3接触的表面光亮及具有较低的粗糙度,从而使得玻璃成型后表面依旧光亮,无模具印痕类不良。

63.凹模保护片12和凸模保护片22中与待热弯玻璃接触的表面的sa值<50nm,优选<

30nm,更优选<3nm,典型但非限制性的粗糙度sa值48nm、45nm、42nm、40nm、35nm、32nm、30nm、28nm、25nm、22nm、20nm、18nm、15nm、12nm、10nm、8nm、5nm、3nm、2nm或1nm等。

64.本发明提供了一种玻璃热弯模具,包括凹模组件和凸模组件,凹模组件主要由石墨凹模、与石墨凹模轮廓度一致的凹模保护片以及凹模固定镶件组成,凸模组件主要由石墨凸模、与石墨凸模轮廓度一致的凸模保护片以及凸模固定镶件组成;与常规热弯模具不同,在热弯成型过程中,该玻璃热弯模具中的凹模保护片和凸模保护片分别代替石墨凹模与石墨凸模直接与待热弯玻璃接触,由于凹模保护片与待热弯玻璃接触的表面以及凸模保护片与待热弯玻璃接触的表面光亮并具有较低的粗糙度,使得玻璃成型后表面依旧光亮,无模具印痕类不良,避免了热弯后模具在玻璃表面产生的模具印痕,同时可大幅度减少热弯后产品抛光时间,从而提高生产效率,降低生产成本。

65.凹模保护片和凸模保护片所采用材质的种类不作具体限定,可以采用膨胀系数与待热弯玻璃的膨胀系数相近的材质。作为本发明的一种可选实施方式,凹模保护片和凸模保护片所采用的材质的膨胀系数与待热弯玻璃的膨胀系数相差

±

15%,即凹模保护片和凸模保护片所采用的材质的膨胀系数与待热弯玻璃的膨胀系数典型但非限制性的差值为-15%、-14%、-12%、-10%、-8%、-6%、-5%、-4%、-2%、0%、1%、2%、4%、5%、6%、8%、10%、12%、14%或15%。若保护片与待热弯玻璃膨胀系数相差较大,则容易导致与保护片贴合的待热弯玻璃裂开,容易产生痕迹。

66.对于凹模保护片和凸模保护片所采用的材质作进一步优化。作为本发明的一种可选实施方式,凹模保护片和凸模保护片所采用的材质相同。

67.作为本发明的一种优选实施方式,凹模保护片和凸模保护片所采用的材质为玻璃或钛合金。

68.虽然凹模保护片和凸模保护片均采用玻璃,而待热弯产品也是玻璃,但是可通过选择不同种类的玻璃材质使得凹模保护片和凸模保护片所采用的玻璃的软化温度高于待热弯玻璃的软化温度30℃以上(含30℃),以使在热弯成型时待热弯玻璃已软化,但凹模保护片和凸模保护片呈硬质状态。

69.凹模保护片和凸模保护片所采用的材质除了玻璃外,凹模保护片和凸模保护片所采用的材质还可以为钛合金。

70.优选的,凹模保护片和凸模保护片所采用的钛合金的熔点高于待热弯玻璃的软化温度50℃以上(含50℃)。

71.对于凹模保护片和凸模保护片的厚度也有进一步的优化。若保护片的厚度太薄,易变形不耐用,若保护片的厚度太厚,则不易加工,热量传递较慢。作为本发明的一种可选实施方式,凹模保护片和凸模保护片的厚度分别独立的为0.2mm-1.3mm。

72.凹模保护片和凸模保护片典型但非限制性的厚度为0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1.0mm、1.1mm、1.2mm或1.3mm。

73.作为本发明的一种可选实施方式,凹模固定镶件的材质为石墨。

74.作为本发明的一种可选实施方式,凸模固定镶件的材质为石墨。

75.通过对凹模固定镶件、凸模固定镶件材质的限定,可避免凹模保护片或凸模保护片接触其它坚硬材质而破裂。

76.凸模组件主要由石墨凸模、凸模保护片以及凸模固定镶件等构件组成,凸模组件

的组装过程包括以下步骤:

77.(a)准备凸模组件的各构件:除了石墨凸模、凸模保护片以及凸模固定镶件,还包括用于固定凸模固定镶件的螺丝、螺母等构件,具体结构如图3所示;

78.(b)装配凸模保护片:将凸模平放于工作台面,然后将凸模保护片居中放置其上,详见图4;

79.(c)整体装配:如图5所示,将凸模固定镶件套在凸模保护片上,并将该凸模固定镶件的螺丝孔位与凸模的螺丝孔位对正,然后使用m3*10螺丝和螺母紧固,装配后凸模固定镶件与凸模为紧固装配,凸模保护片则有一定活动空间,具体如图6所示。

80.当凸模保护片的材质选为玻璃时,石墨凸模的材质为石墨,两者的膨胀系数不同,部分石墨膨胀系数小于玻璃,在高温环境(700℃

±

100℃)下膨胀量不同。如不留膨胀间隙则会使玻璃挤压变形、报废,影响使用寿命。为了对装配间隙进行说明,选取石墨凸模所对应的待热弯玻璃的宽度方向为x轴方向,石墨凸模所对应的待热弯玻璃的长度方向为y轴方向,石墨凸模所对应的待热弯玻璃的厚度方向为z轴方向。

81.作为本发明的一种可选实施方式,凸模保护片与凸模固定镶件为间隙配合。

82.其中,y轴方向为玻璃长度方向,所以膨胀量最大。作为本发明的一种优选实施方式,凸模保护片与凸模固定镶件单边沿y轴方向的间隙为0.1-0.5mm;凸模保护片与凸模固定镶件沿z轴方向的间隙为0.1-0.3mm。凸模保护片边缘较锋利,为避免凸模保护片翻转动作及受热膨胀时与石墨凸模接触,刮擦造成损伤,凸模保护片边缘与石墨凸模上的台阶之间的间隙为0.1-0.2mm,具体如图7-图9所示。

83.通过对上述装配间隙的进一步限定,使得凸模保护片既能与石墨凸模贴合组装成整体组件,又能避免因受热膨胀时,因膨胀系数差异导致凸模保护片与石墨凸模或凸模固定镶件挤压变形,以提升使用寿命,目前凸模保护片的平均使用次数可达300次。

84.凹模组件主要由石墨凹模、凹模保护片以及凹模固定镶件等构件组成,凹模组件的组装过程包括以下步骤:

85.(a)准备凹模组件的各构件:石墨凹模、凹模保护片以及凹模固定镶件,具体结构如图10所示;

86.(b)装配凹模保护片:将石墨凹模平放于工作台面,然后将凹模保护片居中放置其上,详见图11;

87.(c)整体装配:如图12-图13所示,将凹模固定镶件放置于石墨凹模上,并轻轻敲入,两者之间的装配关系为过盈配合。

88.当凹模保护片的材质选为玻璃时,石墨凹模的材质为石墨,两者的膨胀系数不同,部分石墨膨胀系数小于玻璃,在高温环境(700℃

±

100℃)下膨胀量不同。为了对装配间隙进行说明,选取石墨凹模所对应的待热弯玻璃的宽度方向为x轴方向,石墨凹模所对应的待热弯玻璃的长度方向为y轴方向,石墨凹模所对应的待热弯玻璃的厚度方向为z轴方向。

89.其中,轴方向为玻璃长度方向,所以膨胀量最大,故可设置凹模保护片与石墨凹模上的限位台阶单边间隙为0.1-0.5mm。为避免凹模保护片边缘受热膨胀或者活动后与凹模固定镶件接触,刮擦造成损伤和粉尘,故作为本发明的一种可选实施方式,凹模保护片与凹模固定镶件为间隙配合。优选的,凹模保护片与凹模固定镶件之间的间隙为0.1-0.2mm。

90.通过对上述装配间隙的进一步限定,使得凹模保护片既能与石墨凹模贴合组装成

整体组件,又能避免因受热膨胀时,因膨胀系数差异导致保护片与模具挤压变形,以提升使用寿命,目前凹模保护片平均使用次数可达300次。

91.作为本发明的一种可选实施方式,凹模保护片和凸模保护片上均开设有若干个通孔。通孔的设置既可以保证在热弯成型过程中快速排气,又不影响玻璃产品表面外观的效果。

92.对于通孔的数量、排列方式不作具体限定,可根据产品外观要求进行设定。例如,开孔位置及数量采用井字形排列,横、竖间距为10mm

±

5mm。

93.优选的,通孔的直径为0.1-1.0mm。

94.作为本发明的一种可选实施方式,凹模保护片包括第一基体以及设置在第一基体凹面上的第一类金刚石膜层;

95.优选的,凸模保护片包括第二基体以及设置在第二基体凸面上的第二类金刚石膜层。

96.通过对凹模保护片凹面、凸模保护片凸面具体结构的限定,使得其表面硬度高、耐磨损效果好。且通过第一类金刚石膜层和第二类金刚石膜层的设置,还可使得当凹模保护片和凸模保护片均采用玻璃材质时,凹模保护片和凸模保护片在热弯成型过程中不会与待热弯玻璃之间产生部分粘连,从而间接起到排气的作用。

97.另外需要说明的是,第一类金刚石膜层和第二类金刚石膜层并不会影响凹模保护片与待热弯玻璃接触的表面(也可以理解为第一基体凹面)的粗糙度,第二类金刚石膜层并不会影响凸模保护片与待热弯玻璃接触的表面(也可以理解为第二基体凸面)的粗糙度。

98.对于凹模保护片和凸模保护片的制备方法可采用本领域常规的制备方法进行制备。

99.作为本发明的一种可选实施方式,保护片(凹模保护片和凸模保护片)的制备方法包括以下步骤:

100.(a)选材:选用玻璃作为保护片材质(如玻璃行业常用的康宁系列、agc系列、肖特系列均可选用),其厚度范围为0.2mm-1.3mm。根据不同的待热弯玻璃材质,选材时需注意挑选保护片的软化温度比待热弯玻璃的软化温度高30℃以上;

101.(b)开料&cnc:使用开料机台开料,具有大致外形尺寸,尺寸精度公差

±

0.2mm,再利用cnc机台及砂轮棒精修尺寸及边缘倒角,加工后尺寸精度高(

±

0.02mm),边缘带有倒角不易崩边,不易划伤石墨等,其形状为平片;

102.(c)热弯成型:将cnc精修后的平片玻璃,放置于专用的保护片热弯模具,再利用热弯机热弯成型,成型压力及稳定参数同常规热弯参数。成型后,保护片具有与原需替代的模具型腔面一致的轮廓度;

103.(d)型腔面抛光:将凹模保护片的凹面及凸模保护片的凸面(参考图17),分别使用抛光机台进行抛光,抛光后对应表面光亮,粗糙度sa数值<50nm;

104.(e)激光开孔:将凹模保护片及凸模保护片分别利用激光开孔仪进行开孔(根据产品外观要求,其直径范围),开孔位置及数量采用井字形排列,横、竖间距为10mm

±

5mm,开孔后保护片既能达到快速排气,又不影响产品表面外观的效果;

105.(f)保护片镀膜:利用溅射机台,对凹模保护片的凹面及凸模保护片的凸面分别进行镀膜,膜料为类金刚石(dlc),其特性是表面硬度高、耐磨损。

106.经过以上6个工序加工后,保护片即制作完成。该制备方法具有可批量复制生产(具有实际意义,可推广)、自润性、透气性(易脱模)、耐摩性、变形程度小(单片使用寿命可达300次)等优良特征。

107.根据本发明的第二个方面,还提供了一种玻璃热弯成型方法,采用上述玻璃热弯模具对待热弯玻璃进行热弯成型。

108.作为本发明的一种可选实施方式,玻璃热弯成型方法包括以下步骤:

109.(a)将石墨凹模、凹模保护片和凹模固定镶件组装成凹模组件,将石墨凸模、凸模保护片和凸模固定镶件组装成凸模组件,具体如图18所示;

110.(b)将待热弯玻璃置于凹模组件中,如图19所示,然后将凸模组件置于待热弯玻璃上,合模,如图20所示;

111.(c)将合模后的玻璃热弯模具置于热弯机台中进行热弯成型。

112.鉴于上述玻璃热弯模具所具有的优势,使得利用该玻璃热弯模具对待热弯玻璃进行热弯成型的方法可直接避免玻璃产品表面产生模印,从而大幅度减少后续抛光时间,显著提升生产效率,以及大幅度降低生产成本,具有良好的工业推广价值。

113.下面结合具体实施例和对比例对本发明作详细说明。

114.实施例1

115.本实施例提供了一种玻璃热弯模具,包括凹模组件和凸模组件;

116.凹模组件主要由石墨凹模、与石墨凹模轮廓度一致的凹模保护片以及凹模固定镶件组成,凸模组件主要由石墨凸模、与石墨凸模轮廓度一致的凸模保护片以及凸模固定镶件组成;

117.石墨凹模与石墨凸模相互配合可形成用于加工待热弯玻璃的模具型腔,石墨凹模朝向模具型腔的一侧设置有凹模保护片,凹模保护片可通过凹模固定镶件固定在石墨凹模上;石墨凸模朝向模具型腔的一侧设置有凸模保护片,凸模保护片可通过凸模固定镶件固定在石墨凸模上;

118.凹模保护片和凸模保护片用于与待热弯玻璃接触的表面的粗糙度sa值均<10nm,凹模保护片用于与待热弯玻璃接触的表面设置有第一类金刚石膜层,凸模保护片用于与待热弯玻璃接触的表面设置有第二类金刚石膜层。

119.凹模保护片和凸模保护片所采用的玻璃型号为gg5,其软化温度约为710℃,而待热弯玻璃所采用的玻璃型号为gg7,其软化温度为680℃。

120.凹模固定镶件和凸模固定镶件的材质均为石墨。

121.实施例2

122.本实施例提供了一种玻璃热弯成型方法,采用实施例1提供的玻璃热弯模具对待热弯玻璃进行热弯成型,包括以下步骤:

123.(a)将石墨凹模、凹模保护片和凹模固定镶件组装成凹模组件,将石墨凸模、凸模保护片和凸模固定镶件组装成凸模组件;

124.(b)将待热弯玻璃置于凹模组件中,然后将凸模组件置于待热弯玻璃上,合模;

125.(c)将合模后的玻璃热弯模具置于热弯机台中进行热弯成型。

126.对比例1

127.本对比例提供了一种现有的玻璃热弯模具,包括石墨凹模和石墨凸模。

128.对比例2

129.本对比例提供了一种玻璃热弯成型方法,采用对比例1提供的玻璃热弯模具对待热弯玻璃进行热弯成型,包括以下步骤:

130.(a)将待热弯玻璃置于石墨凹模中,然后将石墨凸模置于待热弯玻璃上,合模;

131.(b)将合模后的玻璃热弯模具置于热弯机台中进行热弯成型。

132.对比例3

133.本对比例提供了一种玻璃热弯成型方法,包括以下步骤:

134.(a)在待热弯玻璃的双面分别印刷油墨层,油墨层的厚度为4μm;其中,油墨层采用上述油墨、固化剂和稀释剂混合组成,油墨的配方包括:硅树脂50%、氧化铝10%、促进剂dm20%、碳酸钙10%以及玻璃粉10%;玻璃粉采用聚对苯撑并二噁唑纤维、二氧化硅、二氧化钛混合而成。该油墨呈白色的膏状流体,具有芳香气味,分子量mn为21*103,耐温800-1000℃,闪点56℃,翔值4kohmg/g,酸值5kohmg/g;

135.(b)将印刷油墨层的待热弯玻璃放置在对比例1所提供的热弯模具中进行热弯,对热弯后的玻璃进行棱抛;

136.(c)清洗脱除棱抛后的玻璃的油墨层。

137.为了验证上述实施例和对比例的技术效果,特进行以下实验。

138.对于实施例2和对比例2-3提供的玻璃热弯成型方法后续所采用的抛光时间进行检测,具体如表1所示。

139.表1

[0140][0141][0142]

从表1中数据可以看出,与常规玻璃热弯模具相比,采用本发明提供的玻璃热弯模具可直接避免玻璃产品表面产生模印,从而可大幅度减少后续抛光时间。目前凹面抛亮时间由4800秒降低至600秒,凸面抛亮时间由1800秒降低至400秒(因生产过程存在不可避免的细微划伤、表面凹凸不良等,必须经抛光工艺进行修复),总共节省约85%抛光时间,提升效果明显,能极大降低整体成本,提高生产效率,具有实用推广价值。

[0143]

虽然对比例3是利用油墨层对待热弯玻璃进行保护,可以降低凹凸点比例,减少模具损伤,但是待热弯玻璃(每片产品)都需要印刷油墨,实际上多了一道非常复杂的印刷油墨的工序,同时增加了印刷不良的风险,而且热弯后的玻璃(每片产品)均需要增加清洗脱除油墨工序。故不管是印刷油墨还是清洗油墨,均增加人工、水、电、油墨、清洗机台等成本,对于生产效率的提升以及生产成本的降低而言均是不利的。

[0144]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1