氧化钐球形颗粒的制备方法与流程

1.本发明涉及一种氧化钐的制备方法,尤其涉及一种氧化钐球形颗粒的制备方法。

背景技术:

2.氧化钐是一种淡黄色粉末,易潮解,不溶于水,易溶于酸,可用于制备金属钐、钐钴永磁材料及记忆元件的材料、红外线吸收的玻璃添加剂、感光材料中的涂料及陶瓷工业和催化剂等方面。

3.cn12711689a公开了一种大摇实密度氧化钐的制备方法:首先,在反应体系中添加酸性添加剂,然后在950~1000℃下灼烧2h,使得草酸钐热分解,制得氧化钐。cn108557864a公开了一种氧化钐的制备方法,包括:首先在反应罐中配制高浓度的氯化钐溶液,并进行搅拌;然后滴加高浓度的草酸溶液,滴加结束后搅拌15min静止;在陶瓷反应夹层罐的夹层中加入热水循环;将物料混合液放料至抽滤桶内,抽干物料混合液中的液体,加入纯水进行水洗,水洗后滤干,得到沉淀物;最后将沉淀物进行灼烧得到氧化钐。草酸价格较高且有毒性,废水处理成本高。上述方法未能得到氧化钐球形颗粒,所得氧化钐的粒径较小。

4.cn103086416b公开了一种制备氧化钐的方法,包括:用碳酸氢铵、氨水和去离子水配制碳酸氢铵溶液,向溶液中加入氯化钐溶液,得到碳酸氢铵、氨水和氯化钐的混合溶液,向混合溶液中加入双氧水生成过氧碳酸钐沉淀,陈化,将沉淀过滤、洗涤、灼烧,灼烧温度为900-1200℃,保温4h,得到d

50

为30-55μm,呈椭球形的大颗粒氧化钐产品。该方法需额外加入双氧水且陈化时间过长,效率低。所得氧化钐颗粒仍然不是球形,且氯根含量较高。

5.cn102502759a公开了一种制备大颗粒氟化钐的方法,用氯化钐或硝酸钐作为原料,碳酸氢铵为沉淀剂,制备碳酸氧钐和碱式碳酸钐混合沉淀,再将碳酸氧钐和碱式碳酸钐用氢氟酸氟化。所得氟化钐颗粒较大。该专利文献未涉及氧化钐的制备,未涉及氧化钐的物理性能。

6.cn104310456b公开了一种碳酸稀土的生产方法,以氯化稀土料液为原料,在沉淀反应装置中预先注入底水,底水的体积以搅拌桨能把溶液或悬浮液搅拌起为准,然后加入晶种,晶种的加入量按质量百分比计算为氯化稀土料液的1-10%;在设定的沉淀反应温度下,将氯化稀土料液和碳酸氢铵溶液并流加料方式加入到沉淀反应装置中。该生产方法获得低氯根细粒度的碳酸稀土,未提及氧化钐的形貌。此外,该生产方法设计的沉淀反应装置需要进行特殊定制,且非动态的下料口易堵料。该装置工业化生产的装置成本高,而且在洗涤过程中洗涤水用量大,废水量高,处理成本高。

技术实现要素:

7.有鉴于此,本发明的目的在于提供一种氧化钐球形颗粒的制备方法,该方法能够制备得到氧化钐球形颗粒,且所得氧化钐的粒度较大。进一步地,本发明制备得到的氧化钐reo含量高,氯根含量较低。本发明采用如下技术方案实现上述目的。

8.本发明提供一种氧化钐球形颗粒的制备方法,包括如下步骤:

9.1)在50~70℃下,将氯化钐溶液和碳酸氢铵溶液并流滴加至含有底液的反应容器中;滴加完毕,继续搅拌反应10~120min,得到反应混悬液;

10.2)固液分离,得到第一固体;将第一固体焙烧,得到氧化钐球形颗粒;

11.其中,控制并流滴加过程中的氯化钐溶液中的sm

3+

与碳酸氢铵溶液中的co

32-的摩尔比为1:2.7~3.6;

12.其中,控制并流滴加时反应体系的ph值为5.0~6.5;

13.其中,底液为水,且不含晶种;底液的体积为氯化钐溶液与碳酸氢铵溶液的体积之和的10~30%。

14.根据本发明所述的制备方法,优选地,控制并流滴加过程中的氯化钐溶液中的sm

3+

与碳酸氢铵溶液中的co

32-的摩尔比为1:2.8~3.3。

15.根据本发明所述的制备方法,优选地,控制并流滴加时反应体系的ph值为5.1~5.6。

16.根据本发明所述的制备方法,优选地,氯化钐溶液的稀土浓度为0.45~1.8mol/l。

17.根据本发明所述的制备方法,优选地,碳酸氢铵溶液的浓度为0.6~2.7mol/l。

18.根据本发明所述的制备方法,优选地,底液的体积为氯化钐溶液与碳酸氢铵溶液的体积之和的10~20%。

19.根据本发明所述的制备方法,优选地,步骤1)中,搅拌速度为75~180rpm。

20.根据本发明所述的制备方法,优选地,步骤1)中,滴加完毕,调节反应体系的ph值为6.7~7。

21.根据本发明所述的制备方法,优选地:

22.固液分离时,用50~99℃的水洗涤固体,得到第一固体;

23.焙烧温度为900~1100℃,焙烧时间为2~7h。

24.根据本发明所述的制备方法,优选地,所制得的氧化钐球形颗粒的d

50

为40~65μm,氯根含量小于99ppm,reo含量大于99.9%。

25.本法发明通过控制反应温度、并流滴加时的原料的摩尔比以及并流滴加时反应体系的ph值,可以有利于得到大颗粒氧化钐球形颗粒,且氯根含量低,reo含量较高。此外,本发明通过控制搅拌速度,更有利于大颗粒球形氧化钐的形成;通过控制洗涤用水的温度,有利于降低氯根含量。

附图说明

26.图1为本发明实施例1所得氧化钐的xrd图。

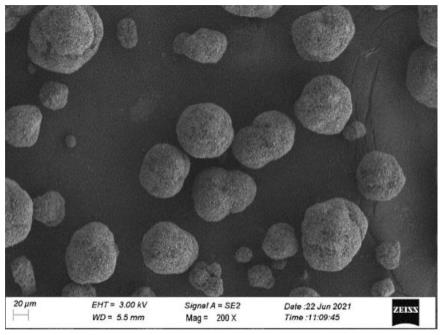

27.图2为本发明实施例1所得氧化钐的sem图。

具体实施方式

28.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

29.本发明的氧化钐球形颗粒的制备方法包括如下步骤:(1)并流滴加步骤;(2)后处理步骤。

30.《并流滴加步骤》

31.将氯化钐溶液和碳酸氢铵溶液并流滴加至含有底液的反应容器中;滴加完毕,继续搅拌反应,得到反应混悬液。

32.在本发明中,控制并流滴加时反应体系的温度为50~70℃,优选为52~65℃,更优选为53~60℃,再优选为54~58℃。这样有利于获得形貌为球形的氧化钐。

33.在本发明中,控制并流滴加过程中的氯化钐溶液中的sm

3+

与碳酸氢铵溶液中的co

32-的摩尔比为1:2.7~3.6,优选为1:2.8~3.3,更优选为2.8~3.0。控制并流滴加时反应体系的ph值为5.0~6.5,优选为5.1~5.6,更优选为5.1~5.5。这样有利于得到氧化钐球形颗粒,并同时有利于降低氯根含量。

34.在本发明中,底液为水,可以为去离子水、纯净水、蒸馏水,优选为去离子水。底液不含碳酸钐晶种。这样有利于改善颗粒的形貌。底液的用量为:底液的体积为氯化钐溶液与碳酸氢铵溶液的体积之和的10~30%,优选为10~20%,更优选为10~17%。

35.在本发明中,氯化钐溶液的浓度可以为0.45~1.8mol/l,优选为0.46~1.6mol/l,更优选为0.47~1.4mol/l。碳酸氢铵溶液的浓度可以为0.6~2.7mol/l,优选为0.7~2.5mol/l,更优选为0.7~2.0mol/l,再优选为0.8~1.5mol/l。碳酸氢铵溶液可以为碳酸氢铵水溶液。一方面,既要有利于降低氯根含量,另一方面又要有利于环保,少产生废水。

36.在本发明中,搅拌速度可以为75~180rpm,优选为80~160rpm,更优选为90~150rpm,再优选为100~120rpm。这样有利于得到形貌为球形的氧化钐,并有利于得到大颗粒氧化钐。

37.滴加完毕,调节反应体系的ph值为6.7~7,优选为6.7~6.9,更优选为6.7~6.8。

38.滴加完毕,调节反应体系的ph值为6.7~7,继续搅拌反应10~120min,优选为15~100min,更优选为15~60min,再优选为25~35min。这样有利于形成均一、大颗粒球形氧化钐。

39.《后处理步骤》

40.将反应混悬液固液分离,得到第一固体;将第一固体焙烧,得到氧化钐球形颗粒。

41.在本发明中,可以先将反应混悬液降温至室温再进行固液分离,也可以将所得的反应混悬液在50~70℃下直接进行固液分离。

42.在本发明中,固液分离的方式没有特别限制,优选为过滤,比如为减压过滤。

43.固液分离时,可以用50~99℃的水洗涤固体(滤饼),得到第一固体。优选地,用60~92℃的水洗涤固体(滤饼),得到第一固体。更优选地,用80~90℃的水洗涤固体(滤饼),得到第一固体。这样有利于降低氯根含量。

44.焙烧温度可以为900~1100℃,优选为950~1050℃,更优选为980~1020℃。焙烧时间可以为2~7h,优选为3~6h,更优选为3.5~5h。

45.本发明所制得的氧化钐为氧化钐球形颗粒。氧化钐球形颗粒的d

50

为40~65μm,优选为45~60μm,更优选为48~57μm。氯根含量小于99ppm,优选为小于等于98ppm,更优选为小于等于88ppm。reo含量大于99.9%,优选为大于等于99.92%,更优选为大于等于99.94%。

46.以下实施例和比较例的测试方法说明如下:

47.xrd:采用haoyun dx-27mini进行测试。

48.sem:采用蔡司sigma 500进行测试。

49.粒径d

50

:采用bettersize2600激光粒度分布仪进行测试。

50.reo含量:采用edta络合滴定法进行测试。

51.氯根含量:采用硝酸银比浊法进行测试。

52.实施例1

53.在50℃以及搅拌转速为80rpm的条件下,将1l浓度为0.46mol/l的氯化钐溶液和2l浓度为0.7mol/l的碳酸氢铵溶液采用并流滴加方式滴加至450ml作为底液的去离子水中,将滴加过程中的氯化钐溶液中的钐离子与碳酸氢铵溶液中的co

32-的摩尔比控制在1:2.8,将滴加过程中的反应体系的ph值控制在5.1。滴加完毕,调节反应体系的ph值为6.7,继续搅拌反应10min,得到反应混悬液。

54.将反应混悬液直接过滤,用1.5l的90℃去离子水洗涤滤饼,然后在900℃下焙烧2h,得到氧化钐球形颗粒(xrd图见图1,sem图见图2)。氧化钐球形颗粒的reo含量为99.95%,氯根含量为92ppm,粒径d

50

为52μm。

55.比较例1~6

56.除了按照表1所示的工艺参数之外,其余与实施例1相同。

57.表1

[0058][0059]

注:表1中,并流滴加过程中的氯化钐溶液中的钐离子与碳酸氢铵溶液中的co

32-的摩尔比记为m。

[0060]

由实施例1和比较例1-2比较可知,本发明控制并流滴加过程中的氯化钐溶液中的钐离子与碳酸氢铵溶液中的co

32-的摩尔比在特定范围内,有利于降低所得氧化钐的氯根含量,并提高reo含量。

[0061]

由实施例1和比较例3比较可知,控制搅拌速度,有利于得到氧化钐球形颗粒,并降

低所得氧化钐的氯根含量。

[0062]

由实施例1和比较例4比较可知,控制洗涤用水的温度,有利于降低氯根含量。

[0063]

由实施例1和比较例5-6比较可知,控制并流滴加时反应体系的ph值,有利于降低所得氧化钐的氯根含量。

[0064]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1