再生利用多种废弃耐火材料生产的一种鱼雷罐用复合衬砖的制作方法

1.本发明涉及钢铁冶金领域铁水运输装置,特别涉及再生利用多种废弃耐火材料生产的一种鱼雷罐用复合衬砖。

背景技术:

2.耐火材料作为工业高温窑炉和所有高温装置运行的重要基础材料和支撑材料,其广泛应用于钢铁、有色、建材、石化、电力、环保等高温工业。生产与应用耐火材料的同时也产生了大量废弃耐火材料,现有鱼雷罐用衬砖的配方一般为铝碳化硅碳砖方案,存在在运行中由于某些局部区域侵蚀严重而被迫下线情况,影响了对耐火材料的充分利用,剩余的耐火材料较多,大部分生产企业都是将这些用后废弃耐火材料掩埋或堆积处理,这样一方面增加了企业的成本,同时对周边环境造成了严重的污染,并且浪费了耐火材料其中部分可回收利用的资源,如能得到充分有效利用,不仅能减少耐火矿物的开采,有利于资源节约、节能和环保,具有显著的经济社会效益,存在很大的浪费。

技术实现要素:

3.本发明的目的是利用多种废弃耐火材料作为主要材料,制备一种节约资源,环保节能、使用寿命长、保温性能好且制备成本低的一种鱼雷罐用的复合衬砖。

4.为实现上述目的,本发明采用的技术方案如下:包括工作层衬砖,其特征在于:所述鱼雷罐内部的工作层由接触铁水部分的接触层和非接触铁水部分的保护层组成,所述接触层衬砖的原料由特级矾土熟料、再生废碳化硅、白刚玉、废滑板、膨胀剂、再生石墨、氧化铝微粉、高温沥青粉、抗氧化剂、络合镁铝胶结剂、酚醛树脂组成,所述保护层衬砖的原料由再生废鱼雷罐颗粒、废滑板、再生废碳化硅、再生废铁沟料、再生废刚玉细粉、膨胀剂、再生石墨、络合镁铝胶结剂、酚醛树脂组成。

5.进一步的,所述复合衬砖各原料的质量百分比为:接触层:特级矾土熟料30—55%;废滑板5—20%;再生废碳化硅5-15%;白刚玉15—25%;膨胀剂1

‑ꢀ

10%;再生石墨5-12%;氧化铝微粉1-5%;抗氧化剂1-5%,高温沥青粉0-2%,络合镁铝胶结剂0-2%,酚醛树脂3-4%;

6.保护层:再生废鱼雷罐颗粒40—70%;废滑板5—10%;再生废碳化硅5—15%;再生废铁沟料1—15%;再生废刚玉细粉12—25%;膨胀剂1-10%;再生石墨0

‑ꢀ

6%;络合镁铝胶结剂0-2%;酚醛树脂3-4%。

7.进一步的,在所述接触层中:所述特级矾土熟料的粒径为5

‑‑

1mm、所述废滑板的粒径为3-0mm、所述再生废碳化硅的粒径为3-0mm、所述白刚玉的粒径 《0.088mm;在所述保护层中:所述再生废鱼雷罐颗粒的粒径为5

‑‑

0mm、所述废滑板的粒径为3-0mm、所述再生废碳化硅的粒径为3-0mm、所述再生废铁沟料的粒径为3-0mm、所述再生废刚玉细粉的粒径《0.088mm。

8.进一步的,所述特级矾土熟料指标要求al2o3≥87.5%;所述再生废碳化硅的指标

满足sic≥90%、fe2o3≤2.0%;所述再生废鱼雷罐砖的指标满足al2o3≥ 60%、sic≥5%、fe2o3≤2.0%、体密≥2.80g/cm3;所述再生石墨的指标满足c ≥95%、粒度200目

‑‑

325目;所述再生废特沟料的指标满足al2o3≥80%、sic ≥5%、fe2o3≤2.5%、体密≥3.0g/cm3;所述再生废刚玉细粉的指标满足粒度 200目;所述废滑板料必须进行水化处理,且指标满足al2o3≥75%、f2o3≤ 2.0%、h2o<0.4%。

9.进一步的,所述接触层衬砖和所述保护层衬砖的分割比例为1:1。

10.进一步的,所述膨胀剂为蓝晶石、红柱石中的一种或二者的混合物。

11.进一步的,所述抗氧化剂为金属铝粉和硅粉的混合物,所述金属铝粉的粒度为200目,所述硅粉的粒度为325目,其中金属铝粉与硅粉的混合比例为 1:1.5-3.0。

12.一种如权利要求1所述再生利用多种废弃耐火材料生产的鱼雷罐用复合衬砖的制作方法,包括以下步骤:

13.s1:在混砂机中分别将接触层衬砖和保护层衬砖原料中的细粉部分进行预混,粉料在混砂机中预混时间均为10-15分钟;

14.s2:再将接触层衬砖和保护层衬砖原料中剩余的颗粒料部分分别进行预混,其中颗粒料在混砂机中预混时间均为2-5分钟;

15.s3:分别在位于混砂机中的进行混拌的颗粒料中均添加质量为鱼雷罐砖总质量的3%~4%的酚醛树脂结合剂,混合5-8分钟,再分别将预混过的粉料放入所对应的混砂机中进行混合,整体混合时间为15-20分钟,分别制得接触层衬砖和保护层衬砖的泥料出料;

16.s4:分别将制得的泥料放入摩擦压砖机中成型,摩擦压砖机采用先轻后重,加压次数在8-12下的规格制成两种砖坯;

17.s5:将压制成型的砖坯自然干燥24小时之后,同一放入干燥窑进行热处理,热处理后的砖坯经自然冷却后即可。

18.进一步的,所述步骤s5中砖坯在干燥窑中的具体操作为:60-70℃干燥时间不低于10h,110-120℃干燥时间不低于12h,180-220℃干燥时间不低于 12h。

19.与现有技术相比,本发明具有以下有益效果:

20.(1)在本发明中,通过对现有鱼雷罐工作层重新进行设计,将原有单层工作层砌筑改为双层砌筑,分为接触铁水部分的接触层和非接触铁水部分的保护层,再根据具体使用情况设定出不同的配制方案,砌筑接触层的耐火砖更加强化材料的抗铁水冲刷性能及抗渣侵蚀性能;砌筑保护层的耐火砖主要注重材料的强度和保温性能,同时在鱼雷罐下线时,可将保护层再次利用,最大程度的节约材料,显著降低耐火材料的单耗,具有很好的经济社会效益。

21.(3)在本发明中,制作耐火砖的材料多为废弃耐火材料及二次利用的其它材料制成,尽可能的节约现有耐火材料,并使废弃的耐火材料得到充分利用,降低了鱼雷罐的生产成本和能耗,有利于资源节约、节能和环保。

具体实施方式

22.下面结合实施例对本发明作进一步说明,本发明的方式包括但不仅限于以下实施例。

23.实施例1:

24.本实施例中所述的再生利用多种废弃耐火材料生产的一种鱼雷罐用复合衬砖,包括接触铁水的接触层衬砖和非接触铁水的保护层衬砖,

25.其中,接触层衬砖的原料和所对应的质量占比为:粒径为5

‑‑

1mm的特级矾土熟料:43%;粒径为3-0mm的废滑板10%;粒径为3-0mm的再生废碳化硅 11%;粒径《0.088mm的白刚玉15%;膨胀剂5%;再生石墨9%;氧化铝微粉 (d50=5μm)2.2%;抗氧化剂3%,粒度为200目的高温沥青粉粒度1%,粒度为 200目络合镁铝胶结剂粒度0.8%;所采用的膨胀剂为红柱石,抗氧化剂为粒度为200目的金属铝粉与粒度为325目的硅粉的混合物,二者比例为1:2;

26.接触层衬砖主要采用特级矾土熟料、废滑板及再生废碳化硅为主要骨料,基质部分采用白刚玉细粉,并加入氧化铝微粉强化基质,再生石墨与高温沥青为碳源,该种石墨较天然石墨具有分散均匀,易于被树脂浸润,不宜分层等优点,红柱石作为膨胀剂,使得材料整体高温下具有微膨胀性能,抵消火泥产生的收缩,有效防止铁水渗透,采用硅铝复合抗氧化剂,保护石墨不被氧化,酚醛树脂用做结合剂,络合镁铝胶结剂提高中温强度,改善材料的抗剥落性能,通过强化基质,提高耐高温性能及抗铁水冲刷性能,使得抗铁水的侵蚀速率更小;

27.保护层衬砖的原料和所对应的质量占比为:粒径为5

‑‑

0mm的再生废鱼雷罐颗粒50%;粒径为3-0mm的废滑板6%;粒径为3-0mm的再生废碳化硅6%;粒径为3-0mm的再生废铁沟料8%;粒径《0.088mm的再生废刚玉细粉20%;膨胀剂 6%;再生石墨3%;粒度为200目的络合镁铝胶结剂粒度1%;其中膨胀剂采用蓝晶石;

28.保护层衬砖主要采用再生废鱼雷罐颗粒与废滑板及再生废碳化硅、再生废铁沟料为主要骨料,基质采用废刚玉细粉,再生石墨作为碳源,蓝晶石作为膨胀剂,使得材料整体高温下具有微膨胀性能,抵消火泥产生的收缩,有限防止铁水渗透,采用硅铝复合抗氧化剂,保护石墨不被氧化,酚醛树脂做结合剂,高效利用多种废弃耐火材料,充分利用其有益组分,并采用低碳的方案;

29.其中再生废碳化硅的制备为:采用回收的废弃干熄焦用牛腿砖,或高炉大修后拆除的碳化硅砖,或使用过的碳化硅棚板,经拣选破碎除铁筛分后,达到 3

‑‑

0mm粒级;指标满足sic≥90%,fe2o3≤2.0%即可;

30.再生废鱼雷罐砖的制备为:利用从鱼雷罐大修拆下的残余铝碳化硅碳砖,经过拣选破碎筛分后,粒径达到5-0mm,经过皮带除铁以后,满足al2o3≥60%, sic≥5%、fe2o3≤2.0%,体密≥2.80g/cm3的技术指标即可使用;

31.再生石墨为一种工业原料生产时产生的可再利用的石墨,满足c≥95%,粒度满足200目

‑‑

325目即可使用;

32.再生废铁沟料的制备为:废铁沟料利用从高炉出铁场解体的铁沟残料,进行人工拣选,去掉渣、铁以及渗透层,选出的废料,经破碎除铁筛分后,达到 3

‑‑

0mm粒级,废铁沟料处理后技术指标达到al2o3≥80%、sic≥5%、fe2o3≤ 2.5%、体密≥3.0g/cm3;

33.再生废刚玉细粉是将废刚玉砖进行破碎并粉磨到200目即可使用;

34.废滑板料的制备为:将从炼钢厂钢包回收的废滑板,制备废滑板颗粒,废滑板粗破后要求最大粒度(最大长度方向)不超过70mm,然后再进行水化处理,水化处理要将全部粗破料没水浸泡,浸泡时间为240小时以上,水化后要进行晾晒或烘干,要求残余水h2o<

0.5%时,可进行再破碎,破碎为3-0mm即可使用,其中技术指标要求达到al2o3≥75%,f2o3≤2.0%,h2o<0.4%。

35.制作接触层衬砖和保护层衬砖的工艺流程相同,具体如下:

36.先将配料中的所有细粉部分按照上述质量百分比配料进行预混,配料时误差允许在

±

1%内,预混时间为15分钟制得混合粉;

37.再将颗粒料同样按照上述质量百分比配料,将上述颗粒料放入混砂机中混和5分钟后,按照所制作衬砖的总质量的3%加入结合剂酚醛树脂,继续混合 5-8分钟,再将制作完成的混合粉放入混砂机中混合20分钟,制成没有干料和泥团的泥料;

38.将制作好的泥料放入摩擦压砖机中成型,成型时摩擦压砖机设置为先轻后重,加压次数在8-12下,得到的砖坯进行自然干燥24小时后送入干燥窑中进行热处理,温度由低到高进行加热,其中在干燥窑温度为60-70℃时干燥时间不低于10小时、110-120℃时干燥时间不低于12h,180-220℃时干燥时间不低于12h,热处理后的砖坯经自然冷却后,即可投入使用。

39.将成品中的试样按照铁水预处理用al2o

3-sic-c砖相对应的国标进行显气孔率、体积密度和耐压强度检测,同时检测在1400℃

×

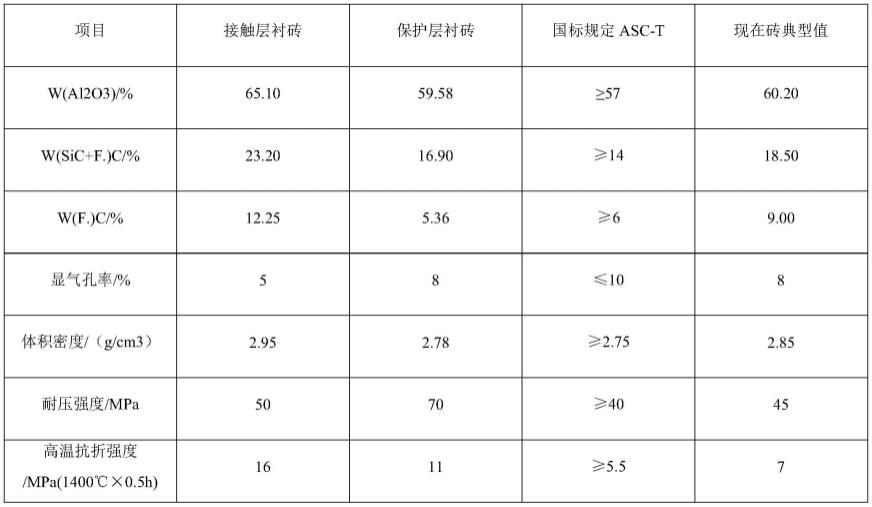

0.5h的高温抗折强度并与国标规定指标及现在用砖的典型值对比如下:

[0040][0041]

从上面数据可知接触层衬砖的各项指标都优于现在砖典型值,在实际使用中其侵蚀速率也只为现有砖的90%,保护层衬砖强度高,便于多次利用,碳含量低,保温效果好,节能明显。

[0042]

本实施例中生产的鱼雷罐用复合衬砖在显著降低生产成本的情况下其具有的性能指标与现有鱼雷罐砖的性能相同,使用效果也优于现有鱼雷罐砖。综合成本大幅降低,耐火材料单耗大幅降低,具有很好的社会效益与经济效益。

[0043]

上述实施例仅为本发明的优选实施方式之一,凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1