一种低碳无机辐射制冷涂层及其制备方法

1.本发明属于辐射制冷涂层领域,提供了一种低碳无机辐射制冷涂层及其制备方法。

背景技术:

2.日益加剧的能源危机以及化石燃料到来的环境污染已经成为阻碍人类发展的重要因素;温室效应带来的全球变暖成为威胁人类生存安全的重大隐患。因此,低碳环保成为二十一世纪的时代主题。

3.然而,由于全球变暖以及城市热岛效应,城市夏季气温居高不下,建筑制冷能耗居高不下,大量消耗电力资源。目前我国火力发电仍占能源消费总量的60%左右,每年排放大量的co2。据清华大学建筑节能中心统计,空调能耗占北京市区住宅建筑年能耗的11%,占北京市区公共建筑年能耗的19%。减少建筑制冷产生的能源消耗,提高建筑的节能效率成为未来重要发展方向。

4.虽然有许多关于辐射制冷方面的研究,但是目前大多致力于光子晶体、多层薄膜组装、银基底的超材料薄膜等,这往往需要更高的设备要求和生产成本,制作工艺复杂,无法直接用于建筑表面的涂覆;且多为有机涂层,建筑环境下耐久性差,这无疑进一步增加了其成本。另外,目前大多数辐射冷却涂层均为有机涂层或无机改性有机涂层,如cn108795108b、cn110628325a等,抗紫外老化性能差,寿命短。

技术实现要素:

5.本发明的目的在于克服上述技术不足,提供一种低碳无机辐射制冷涂层及其制备方法,解决现有技术中制冷涂层无法直接用于建筑表面涂覆且耐久性较差的技术问题。

6.为达到上述技术目的,本发明辐射制冷涂层的技术方案是:

7.按质量份计,所述低碳无机辐射制冷涂层的原料组分包括50~95份碳化胶凝材料、15~120份水、0.1~10份太阳辐射反射剂和0.5~30份辐射发射填料。

8.进一步地,所述的碳化胶凝材料为γ型硅酸二钙、β型硅酸二钙、硅酸一钙和二硅酸三钙的一种或多种,比表面积为100~40000m2/kg。

9.进一步地,所述的太阳辐射反射剂为:zro2、钛白粉、sral2o4/alooh、naznpo4/纳米tio2的一种或多种。

10.进一步地,sral2o4/alooh的制备方法为:将sral2o4置于alooh溶胶当中,sral2o4与alooh溶胶固含量的质量比为0.1~0.6,alooh溶胶的固容量为5~70%;调节ph值至8~9,陈化2~6h后滤出,干燥备用。

11.进一步地,naznpo4/纳米tio2的制备方法为:取naznpo4的前驱体,并在500~900℃下煅烧1~6h得到naznpo4白色粉末,然后将naznpo4白色粉末置于纳米tio2悬浊液中,naznpo4与tio2的质量比为0.1~1,纳米tio2悬浊液浓度为0.1~0.6mg/ml;naznpo4吸附tio2后,滤出,真空干燥备用。

12.进一步地,辐射发射填料为:改性caco3、改性si3n4、改性hfo2的一种或多种。

13.进一步地,改性caco3的制备步骤为:将caco3粉末分散于纳米sio2悬浊液当中,caco3与sio2的质量比为0.1~1,sio2悬浊液的浓度为0.1~0.8mg/ml;caco3表面负载sio2后,滤出,干燥备用;

14.改性si3n4和改性hfo2的制备步骤为:将si3n4粉末或hfo2粉末分散于硅溶胶当中,si3n4或hfo2与硅溶胶固含量的质量比均为0.1~0.6,硅溶胶的固容量为5~60%;si3n4粉末或hfo2粉末表面负载硅溶胶之后,滤出,干燥备用。

15.本发明制备方法的技术方案是,包括以下步骤:

16.将太阳辐射反射剂在水中搅拌分散均匀后,加入辐射发射填料进行搅拌分散均匀;最后加入碳化胶凝材料,搅拌均匀形成涂层浆体;利用喷涂、滚涂、刷涂或压制的方式将涂层浆体涂覆在基体表面,通过碳化养护的方式使其凝结硬化,形成所述低碳无机辐射制冷涂层。

17.进一步地,涂层厚度为0.01~80mm。

18.进一步地,碳化养护制度为:co2浓度为4~100%,养护时间为0.1~72h,温度为-30~550℃。

19.与现有技术相比,本发明的有益效果包括:

20.(1)本发明的低碳无机辐射制冷涂层,太阳辐射反射率和“大气窗口”发射率分别超过0.85和0.9,能实现4~8℃的降温,制冷功率超过70w

·

m-2

。

21.(2)本发明的低碳无机辐射制冷涂层,原材料来源广泛,施工方便,原料和制作成本低,在需要制冷的场景具有广泛的应用前景。

22.(3)本发明的低碳无机辐射制冷涂层,采用的原料均为无机材料,具有强度高、耐久性优异、无污染的特点;同时,制备过程消耗co2,具有低碳,甚至负碳的优点,是一种环境友好型低碳无机辐射制冷涂层。

附图说明

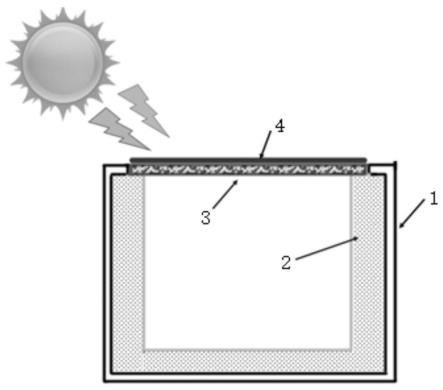

23.图1是本发明辐射制冷实验装置示意图;

24.其中:1-保温外壳,2-保温层,3-基底,4-涂层。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.本发明提供了一种低碳无机辐射制冷涂层,可适用于混凝土建筑表面和钢结构表面的普遍涂覆,也可用于预制建筑装饰板的预涂覆,可广泛适用于需要辐射制冷的领域,特别是日照长温度高或者是冷库、机房等需要常年制冷的地方。本发明具有高太阳辐射反射率和8~13μm“大气窗口”辐射的发射率,可以有效的对涂覆的建筑进行辐射制冷,降低建筑的制冷功率,节能减排。该涂层为无机涂层,具有高耐久和高强度的优点,同时制备过程中吸收co2,具有低碳甚至负碳环保的特点。

27.本发明提供的低碳无机辐射制冷涂层的组成为:50~95份碳化胶凝材料、15~120

份水、0.1~10份太阳辐射反射剂和0.5~30份辐射发射填料。将所述的涂层组分搅拌均匀后,形成涂层浆体。利用喷涂、滚涂、刷涂和压制的方式将涂层浆体涂覆在基体表面,通过co2养护的方式使其凝结硬化,形成该无机辐射制冷涂层。其中,可涂覆的基体可为混凝土建筑、钢结构、木材等表面。

28.所述的碳化胶凝材料为γ型硅酸二钙、β型硅酸二钙、硅酸一钙、二硅酸三钙的一种或多种的组合,比表面积为100~40000m2/kg,优选100~20000m2/kg。

29.所述的太阳辐射反射剂为:zro2、钛白粉、sral2o4/alooh、naznpo4/纳米tio2的一种或多种的组合。

30.所述的sral2o4/alooh的制备方法为:将sral2o4置于alooh溶胶当中,sral2o4与alooh溶胶固含量的质量比为0.1~0.6,alooh溶胶的固容量为5~70%。调节ph8~9,陈化2~6h后滤出,干燥备用。

31.所述的naznpo4/纳米tio2的制备方法为:制备naznpo4的前驱体,并在500~900℃下煅烧1~6h得到白色粉末,然后将naznpo4白色粉末置于纳米tio2悬浊液中,naznpo4与tio2的质量比为0.1~1,tio2悬浊液浓度为0.1~0.6mg/ml。搅拌分散均匀,使naznpo4吸附tio2后,滤出,真空干燥备用。

32.所述的naznpo4的前驱体是以zn(no3)2·

6h2o和h3po4为原料,按照p/zn摩尔比为1.2比例,在65℃环境下搅拌水浴1~6h,优选为4h,反应完成后用1mol/l的氢氧化钠调节ph为7,过滤洗涤,真空干燥后制成。

33.所述的辐射发射填料为:改性caco3、改性si3n4、改性hfo2的一种或多种的组合。

34.所述的改性caco3,是将caco3粉末分散于纳米sio2悬浊液当中,caco3与sio2的质量比为0.1~1,sio2悬浊液的浓度为0.1~0.8mg/ml。搅拌分散均匀,使caco3表面负载sio2后,滤出,干燥备用。

35.所述的改性si3n4和改性hfo2,是将si3n4粉末或hfo2粉末分散于硅溶胶当中,si3n4或hfo2与硅溶胶固含量的质量比为0.1~0.6,硅溶胶的固容量为5~60%,ph为8~11。搅拌分散均匀,使si3n4粉末和hfo2粉末表面负载硅溶胶之后,滤出,干燥备用。

36.所述的涂层浆体制备方法,包括以下步骤:将太阳辐射反射剂在水中充分搅拌分散后,加入辐射发射填料在超声环境下进行高速搅拌分散均匀;最后加入碳化胶凝材料,搅拌均匀形成该低碳无机辐射制冷涂层材料。

37.所述的低碳无机辐射制冷涂层,涂层厚度为0.01~80mm,优选为0.5~40mm。

38.所述的低碳无机辐射制冷涂层,碳化养护制度为:co2浓度为10~100%,养护时间为0.1~72h,温度为-30~550℃;碳化压力0.1~0.6mpa。

39.本发明所用的涂层基材为碳化胶凝材料,碳化胶凝材料碳化后具有低太阳辐射吸收率以及8~13μm“大气窗口”高辐射透过率的特点,本身可以有效的减少对太阳光的红外吸收,并且提高了涂层内部热量通过“大气窗口”向外辐射的能力。碳化胶凝材料碳化后的产物具有高强度、高耐久性的特点,可以保证涂层在大气环境中,经受风吹日晒仍然具有良好的辐射制冷效果。

40.本发明添加的太阳辐射反射剂提高了涂层对太阳光辐射的反射率,降低涂层对太阳热辐射的吸收;添加“大气窗口”辐射发射填料,增强其向外热辐射能力,进一步提高其辐射制冷能力。

41.同时,本发明提供的一种低碳无机辐射制冷涂层添加的tio2具有光催化功能,能够降解环境中的污染物,达到自清洁的效果通过光催化激发产生的电子自由基,具有杀菌效果,以达到防腐的功能。

42.下面通过具体实施例对本发明做进一步的具体说明。

43.实施例1

44.本实施例的辐射制冷涂料原料组成为:碳化胶凝材料90份、水96份、太阳辐射反射剂4份、辐射发射填料20份。其中碳化胶凝材料为γ型硅酸二钙和二硅酸三钙二者的混合;太阳辐射反射剂为sral2o4/alooh和naznpo4/纳米tio2两种的组合,质量比为1:1;辐射发射填料为改性si3n4和改性hfo2二者的组合,质量比例为3:1。涂层厚度为0.6mm;碳化制度:co2浓度为100%、碳化时间2h、碳化压力为0.3mpa。

45.其中,所述的sral2o4/alooh的制备方法为:将sral2o4置于alooh溶胶当中,sral2o4与alooh溶胶固含量的质量比为0.3,alooh溶胶的固容量为20%。调节ph值至8,陈化3h后滤出,干燥备用。

46.所述的naznpo4/纳米tio2的制备方法为:制备naznpo4的前驱体,并在900℃下煅烧1h得到白色粉末,然后将naznpo4白色粉末置于纳米tio2悬浊液中,naznpo4与tio2的质量比为0.3,tio2悬浊液浓度为0.3mg/ml。naznpo4吸附tio2后,滤出,真空干燥备用。

47.改性si3n4的制备方法为:将si3n4粉末分散于硅溶胶当中,si3n4与硅溶胶固含量的质量比为0.2,硅溶胶的固容量为10%。搅拌分散均匀,使si3n4粉末表面负载硅溶胶之后,滤出,干燥备用。

48.改性hfo2与改性si3n4的制备方法及条件相同。

49.实施例2

50.本实施例的辐射制冷涂料原料组成为:碳化胶凝材料85份、水90份、太阳辐射反射剂2份、辐射发射填料25份。其中碳化胶凝材料为γ型硅酸二钙、β型硅酸二钙和二硅酸三钙三者的混合;太阳辐射反射剂为naznpo4/纳米tio2;辐射发射填料为改性si3n4和改性caco3二者的组合,质量比为5:3。涂层厚度为0.5mm;碳化制度:co2浓度为100%、碳化时间6h、碳化压力为0.1mpa。

51.其中,所述的naznpo4/纳米tio2的制备方法为:制备naznpo4的前驱体,并在800℃下煅烧2h得到白色粉末,然后将naznpo4白色粉末置于纳米tio2悬浊液中,naznpo4与tio2的质量比为0.5,tio2悬浊液浓度为0.5mg/ml。naznpo4吸附tio2后,滤出,真空干燥备用。

52.所述的改性caco3,是将caco3粉末分散于纳米sio2悬浊液当中,caco3与sio2的质量比为0.5,sio2悬浊液的浓度为0.5mg/ml。搅拌分散均匀,使caco3表面负载sio2后,滤出,干燥备用。

53.改性si3n4的制备方法为:将si3n4粉末分散于硅溶胶当中,si3n4与硅溶胶固含量的质量比为0.3,硅溶胶的固容量为15%。搅拌分散均匀,使si3n4粉末表面负载硅溶胶之后,滤出,干燥备用。

54.实施例3

55.本实施例的辐射制冷涂料原料组成为:碳化胶凝材料50份、水48份、太阳辐射反射剂5份、辐射发射填料30份。其中碳化胶凝材料为γ型硅酸二钙、硅酸一钙和二硅酸三钙三者的混合;太阳辐射反射剂为sral2o4/alooh和naznpo4/纳米tio2两种的组合,质量比为1:

3;辐射发射填料为改性si3n4和改性caco3二者的组合,质量比为3:5。涂层厚度为3mm;碳化制度:co2浓度为50%、碳化时间2h、碳化压力为0.3mpa。

56.其中,所述的sral2o4/alooh的制备方法为:将sral2o4置于alooh溶胶当中,sral2o4与alooh溶胶固含量的质量比为0.6,alooh溶胶的固容量为60%。调节ph值至8.5,陈化2h后滤出,干燥备用。

57.所述的naznpo4/纳米tio2的制备方法为:制备naznpo4的前驱体,并在700℃下煅烧4h得到白色粉末,然后将naznpo4白色粉末置于纳米tio2悬浊液中,naznpo4与tio2的质量比为0.7,tio2悬浊液浓度为0.35mg/ml。naznpo4吸附tio2后,滤出,真空干燥备用。

58.所述的改性caco3,是将caco3粉末分散于纳米sio2悬浊液当中,caco3与sio2的质量比为0.7,sio2悬浊液的浓度为0.7mg/ml。搅拌分散均匀,使caco3表面负载sio2后,滤出,干燥备用。

59.改性si3n4的制备方法为:将si3n4粉末分散于硅溶胶当中,si3n4与硅溶胶固含量的质量比为0.4,硅溶胶的固容量为28%。搅拌分散均匀,使si3n4粉末表面负载硅溶胶之后,滤出,干燥备用。

60.实施例4

61.本实施例的辐射制冷涂料原料组成为:碳化胶凝材料60份、水50份、太阳辐射反射剂2份、辐射发射填料5份。其中碳化胶凝材料为γ型硅酸二钙、β型硅酸二钙、硅酸一钙和二硅酸三钙四者的混合;太阳辐射反射剂为钛白粉和naznpo4/纳米tio2两种的组合,质量比为1:1;辐射发射填料为改性caco3、改性si3n4和改性hfo2三者的组合,质量比为4:1:1。涂层厚度为2mm;碳化制度:co2浓度为50%、碳化时间12h、碳化压力为0.2mpa。

62.其中,所述的naznpo4/纳米tio2的制备方法为:制备naznpo4的前驱体,并在500℃下煅烧6h得到白色粉末,然后将naznpo4白色粉末置于纳米tio2悬浊液中,naznpo4与tio2的质量比为0.9,tio2悬浊液浓度为0.45mg/ml。naznpo4吸附tio2后,滤出,真空干燥备用。

63.所述的改性caco3,是将caco3粉末分散于纳米sio2悬浊液当中,caco3与sio2的质量比为0.8,sio2悬浊液的浓度为0.8mg/ml。搅拌分散均匀,使caco3表面负载sio2后,滤出,干燥备用。

64.改性si3n4的制备方法为:将si3n4粉末分散于硅溶胶当中,si3n4与硅溶胶固含量的质量比为0.5,硅溶胶的固容量为40%。搅拌分散均匀,使si3n4粉末表面负载硅溶胶之后,滤出,干燥备用。

65.改性hfo2与改性si3n4的制备方法及条件相同。

66.实施例5

67.本实施例的辐射制冷涂料原料组成为:碳化胶凝材料92份、水110份、太阳辐射反射剂8份、辐射发射填料23份。其中碳化胶凝材料为γ型硅酸二钙和二硅酸三钙二者的混合;太阳辐射反射剂为zro2和naznpo4/纳米tio2的组合,质量比为1:2;辐射发射填料为改性hfo2和改性caco3二者的组合,质量比为4:5。涂层厚度为3mm;碳化制度:co2浓度为15%、碳化时间24h、碳化压力为0.3mpa。

68.其中,所述的naznpo4/纳米tio2的制备方法为:制备naznpo4的前驱体,并在600℃下煅烧5h得到白色粉末,然后将naznpo4白色粉末置于纳米tio2悬浊液中,naznpo4与tio2的质量比为0.6,tio2悬浊液浓度为0.6mg/ml。naznpo4吸附tio2后,滤出,真空干燥备用。

69.所述的改性caco3,是将caco3粉末分散于纳米sio2悬浊液当中,caco3与sio2的质量比为0.3,sio2悬浊液的浓度为0.3mg/ml。搅拌分散均匀,使caco3表面负载sio2后,滤出,干燥备用。

70.改性hfo2的制备方法为:将hfo2粉末分散于硅溶胶当中,hfo2与硅溶胶固含量的质量比为0.6,硅溶胶的固容量为60%。搅拌分散均匀,使hfo2粉末表面负载硅溶胶之后,滤出,干燥备用。

71.实施例6

72.本实施例的辐射制冷涂料原料组成为:碳化胶凝材料55份、水30份、太阳辐射反射剂6份、辐射发射填料15份。其中碳化胶凝材料为γ型硅酸二钙和β型硅酸二钙二者的混合;太阳辐射反射剂为sral2o4/alooh和naznpo4/纳米tio2两种的组合,质量比为1:2;辐射发射填料为改性caco3、改性si3n4、改性hfo2三者的组合,质量比为6:3:1。涂层厚度为0.7mm;碳化制度:co2浓度为20%、碳化时间28h、碳化压力为0.1mpa。

73.其中,所述的sral2o4/alooh的制备方法为:将sral2o4置于alooh溶胶当中,sral2o4与alooh溶胶固含量的质量比为0.1,alooh溶胶的固容量为5%。调节ph值至8,陈化6h后滤出,干燥备用。

74.所述的naznpo4/纳米tio2采用实施例4相同制备步骤及条件。

75.所述的改性caco3、改性si3n4、改性hfo2采用实施例4相同制备步骤及条件。

76.实施例7

77.本实施例的辐射制冷涂料原料组成为:碳化胶凝材料95份、水22份、太阳辐射反射剂10份、辐射发射填料15份。其中碳化胶凝材料为γ型硅酸二钙和β型硅酸二钙二者的混合;太阳辐射反射剂为sral2o4/alooh和naznpo4/纳米tio2两种的组合,质量比为3:2;辐射发射填料为改性caco3、改性si3n4、改性hfo2三者的组合,质量比为4:3:2。涂层厚度为40mm;碳化制度:co2浓度为30%、碳化时间48h、碳化压力为0.6mpa。

78.其中,所述的sral2o4/alooh的制备方法为:将sral2o4置于alooh溶胶当中,sral2o4与alooh溶胶固含量的质量比为0.4,alooh溶胶的固容量为40%。调节ph值至9,陈化4h后滤出,干燥备用。

79.所述的naznpo4/纳米tio2采用实施例1相同制备步骤及条件。

80.所述的改性caco3、改性si3n4、改性hfo2采用实施例4相同制备步骤及条件。

81.对比例1

82.去掉太阳辐射反射剂和辐射发射填料,其它条件及步骤与实施例6相同。

83.本对比例的辐射制冷涂料原料组成为:碳化胶凝材料55份、水30份。其中碳化胶凝材料为γ型硅酸二钙和β型硅酸二钙二者的混合。涂层厚度为0.7mm;碳化制度:co2浓度为20%、碳化时间28h、碳化压力为0.1mpa。

84.应用例1

85.为了模拟实际使用时,涂层材料受雨水冲刷可能遭受的破坏,对实施例5进行水冲刷耐久性测试,测试方法为:将涂层置于倾斜45

°

的支架上,使用流速为500ml/min的水流自上而下对样品进行冲刷,每次冲刷时间为1h,冲刷结束后自然晾干,该过程持续24个循环。之后测试其辐射制冷性能。

86.以上实施例均以相应的配比按照相同的搅拌制度涂于相同材料的水泥板材之上,

按照相应的碳化养护制度,在相同的室内环境进行相应时间的养护。养护结束使用带积分球的紫外分光光度计和傅里叶红外光谱仪测试其在太阳辐射光谱段(0.2-2.5μm)的反射率和8~13μm“大气窗口”的辐射发射率。并将其固定在辐射制冷测试装置之上,在下午2点置于空旷的室外,实验装置如图1所示,包括保温外壳1,保温外壳1内部设置保温层2,保温外壳1上端敞开,待测试样包括基底3和在基底3上设置的涂层4,待测试样能够放置在保温层2上端,起到盖板作用,对保温外壳1形成密封,通过测试涂层外表面温度和腔体内温度,由两者差值获得降温幅度。降温功率测试通过在涂层底部放置一个电阻加热盘,通过传感器检测并平衡加热盘与涂层之间的温度差。待温度平衡后,计算加热盘的输入功率进而估算涂层的制冷功率;同时对涂层表面的显微硬度进行测试,测试结果见表1。

87.表1本发明实施例及对比例的实验结果

[0088] 反射率发射率降温幅度(℃)制冷功率(w

·

m-2

)维氏硬度(hv)实施例10.880.95~5.592.699.54实施例20.850.96~5.590.292.52实施例30.870.95~4.586.190.54实施例40.840.92~481.7104.76实施例50.890.96~7.595.388.38实施例60.860.94~588.6105.48实施例70.90.96~896.8112.32对比例10.40.82~1.514.193.78应用例10.890.95~7.594.687.32

[0089]

可以明显看到,本发明低碳无机辐照制冷涂层,相比于未改性的涂层具有更好的制冷效果,而且具有极高的强度,仅实施例5中由于含水量高,导致涂层孔隙率偏高使得硬度有所下降。而且,24个循环的水冲刷后,降温效果变化不大,具有优异的耐久性。同时,本发明为全无机材料制成,具有优异的抗紫外老化性能。而且制备工艺简单,易于施工。

[0090]

本发明公开的低碳无机辐射制冷涂层的组成为:50~95份碳化胶凝材料、15~120份水、0.1~10份太阳辐射反射剂和0.5~30份辐射发射填料。该低碳无机制冷涂层的涂覆方式包括喷涂、刷涂、滚涂和压制的方式,凝结硬化方式为co2养护,所用的co2浓度为10~100%。该涂层利用8~13μm的“大气窗口”,将涂层内侧8~13μm波段的中红外电磁波射往太空,该波段的发射率超过0.9(0.92~0.96),以此达到降温的效果。同时,添加太阳光反射剂提高涂层的太阳光反射率,使太阳光波段反射率达到0.85以上(0.86~0.9),降温幅度4~8℃,制冷功率81.7~96.8w

·

m-2

,维氏硬度88.38~112.32hv。本发明的低碳无机辐射制冷涂层能够有效的达到辐射制冷的目的,同时制备过程大量利用co2,且具有高耐久、自清洁、易施工的特点,可广泛用于需要降温的领域。

[0091]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1