一种抗冻抗渗抗开裂超高性能混凝土及其制备方法以及伸缩缝保护带的施工方法与流程

1.本发明涉及建材领域,特别涉及一种抗冻抗渗抗开裂超高性能混凝土及其制备方法,以及伸缩缝保护带的施工方法。

背景技术:

2.伸缩缝在桥梁施工中起着至关重要的作用,是桥梁结构的重要组成部分,如图1所示,其中,1为混凝土基伸缩缝保护带,2为伸缩缝装置,3为桥面沥青路面,4为桥梁防撞护栏。桥梁伸缩缝保护带所用混凝土性能的优劣直接影响到桥梁结构行车的舒适性,现有桥梁伸缩缝完好地使用年限很短,一般只有1-3年,破损率高达80%,因而造成伸缩缝的不断维修,直接经济损失很大,养护及修复时因中断交通而带来的间接经济损失和社会影响就更大了。

3.现用传统c50混凝土浇筑伸缩缝保护带存在以下缺陷:

4.1、破坏率高,使用较短一段时间容易发生损坏,起皮、表面龟裂、掉角、剥落等问题发生。

5.2、维修阻断交通,影响交通通行,造成道路拥堵现象。

6.3、高寒环境下普通混凝土在反复冻融及渗透情况下更容易损坏。

7.因此,在新建桥梁时,开发经久耐用的超高性能混凝土作为桥梁伸缩缝保护带能够保证行车舒适的同时,更能延长伸缩缝的使用寿命,防止起皮、表面龟裂、掉角、剥落等问题发生。而如何开发这种超高性能混凝土至关重要。

技术实现要素:

8.有鉴于此,本发明的目的在于提供一种抗冻抗渗抗开裂超高性能混凝土及其制备方法,以及伸缩缝保护带的施工方法。本发明提供的超高性能混凝土能够有效提高混凝土的力学强度以及抗冻和抗渗性能。

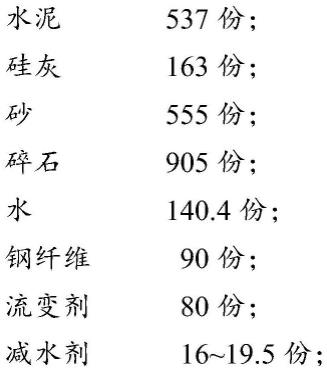

9.本发明提供了一种抗冻抗渗抗开裂超高性能混凝土,由包括以下质量份组分的原料制得:

[0010][0011]

所述减水剂为聚羧酸引气型减水剂。

[0012]

优选的,所述混混凝土的塌落度为180mm。

[0013]

优选的,所述砂为中砂,堆积密度为1430kg/m3,表观密度为2710kg/m3,孔隙率为47%。

[0014]

优选的,所述碎石包括以下粒径的碎石:

[0015]

粒径5~10mm的碎石

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400份;

[0016]

粒径15~20mm的碎石

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

505份;

[0017]

所述碎石的堆积密度为1380kg/m3,表观密度为2670kg/m3,孔隙率为48%。

[0018]

优选的,所述水泥为po52.5普通硅酸盐水泥。

[0019]

优选的,所述钢纤维为镀铜钢纤维;

[0020]

所述钢纤维的规格为直径0.2mm

×

长度13mm。

[0021]

优选的,所述流变剂为粉煤灰微珠沉珠,化学成分组成为:sio

2 52%,al2o

3 22%;fe2o

3 4%,cao 12%;

[0022]

所述聚羧酸引气型减水剂为spyj-1型聚羧酸系高性能减水剂。

[0023]

本发明还提供了一种上述技术方案中所述的抗冻抗渗抗开裂超高性能混凝土的制备方法,包括以下步骤:

[0024]

a)将水泥、硅灰、流变剂、砂和碎石混合,得到混合料;

[0025]

b)将钢纤维、水、减水剂与所述混合料混合,得到混凝土。

[0026]

优选的,所述步骤a)中,所述混合为搅拌混合;所述搅拌混合的转速为900~1100rpm,时间为1~1.5min;

[0027]

所述步骤b)中,所述混合为搅拌混合;所述搅拌混合的转速为600~800rpm,时间为4~5min。

[0028]

本发明还提供了一种伸缩缝保护带的施工方法,利用上述技术方案中所述的抗冻抗渗抗开裂超高性能混凝土进行施工,形成伸缩缝保护带。

[0029]

本发明提供的抗冻抗渗抗开裂超高性能混凝土,将水泥、硅灰、砂、碎石、水、镀铜钢纤维、流变剂和减水剂以一定比例搭配制得,在上述其它原料以一定规格搭配形成的体系中,镀铜钢纤维在混凝土内呈乱向分布,形成了纵横交错的三维网状结构,起到很好的加筋作用,并具有很好的耐腐蚀性和高强低弹的性质,对混凝土发生的形变具有很好的约束作用,抑制裂隙的发展,此外钢纤维也对混凝土的力学性能进行改善,提高了混凝土的抗弯

拉性能,钢纤维的作用,在混凝土受力发生形变的前期和后期均能对混凝土的微缺陷进行遏制,并且在本发明混凝土体系中添加特定聚羧酸引气型减水剂后能够大幅度降低混凝土中的毛细孔数量,使混凝土形成了高度致密的微观结构,进一步减少混凝土中的内部缺陷,大大提高混凝土抗冻抗渗性能。通过以上物料的共同作用,能够有效提高混凝土的抗折强度、抗压强度、抗冻性和抗渗性。

[0030]

试验结果表明,本发明提供的混凝土的抗压强度达到96mpa以上,抗折强度达到5.8mpa以上,抗冻性达到p4以上,抗渗性达到f250级别以上。其中,在本发明原料配方下,控制塌落度为180mm时,能够进一步提升混凝土的性能,使抗压强度达到117mpa,抗折强度达到7.3mpa,抗冻性达到p6,抗渗性达到f300级别。

附图说明

[0031]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0032]

图1为混凝土基伸缩缝保护带及衔接桥面沥青路面的示意图。

具体实施方式

[0033]

本发明提供了一种抗冻抗渗抗开裂超高性能混凝土,其特征在于,由包括以下质量份组分的原料制得:

[0034][0035]

所述减水剂为聚羧酸引气型减水剂。

[0036]

本发明中,所述水泥优选为po52.5普通硅酸盐水泥。本发明对所述水泥的来源没有特殊限制,为市售商业品即可。本发明中,所述水泥的用量为537份。

[0037]

本发明中,所述硅灰的规格优选为:粒度分布0.1μm以下,平均粒度0.75μm。本发明对所述硅灰的来源没有特殊限制,为市售商业品即可。本发明中,以水泥用量537质量份为基准,所述硅灰的用量为163份。

[0038]

本发明中,所述砂优选为中砂,规格优选为:堆积密度为1430kg/m3,表观密度为2710kg/m3,孔隙率为47%。本发明对所述砂的来源没有特殊限制,为市售商业品即可。本发明中,以水泥用量537质量份为基准,所述砂的用量为555份。

[0039]

本发明中,所述碎石优选包括不同粒径的碎石:粒径5~10mm的碎石400份,粒径15~20mm的碎石505份;总体碎石的规格为:堆积密度为1380kg/m3,表观密度为2670kg/m3,孔隙率为48%。本发明对所述碎石的来源没有特殊限制,为市售商业品即可。本发明中,以水泥用量537质量份为基准,所述碎石的用量为905份。

[0040]

本发明中,所述水没有特殊限制,如自来水或去离子水等均可。本发明中,以水泥用量537质量份为基准,所述水的用量为140.4份。

[0041]

本发明中,所述钢纤维优选为镀铜钢纤维。本发明中,所述钢纤维的规格优选为:直径0.2mm

×

长度13mm。本发明对所述钢纤维的来源没有特殊限制,为市售商业品即可。本发明中,以水泥用量537质量份为基准,所述钢纤维的用量为90份。

[0042]

本发明中,所述流变剂优选为粉煤灰微珠沉珠;所述粉煤灰微珠沉珠的主要化学成分组成优选为:sio

2 52%,al2o

3 22%;fe2o

3 4%,cao 12%。本发明对所述流变剂的来源没有特殊限制,为市售商业品即可。本发明中,以水泥用量537质量份为基准,所述流变剂的用量为80份。

[0043]

本发明中,所述减水剂为聚羧酸引气型减水剂,优选为森普牌spyj-1型聚羧酸系高性能减水剂,购自吉林恒安外加剂科技有限公司。本发明中,所述减水剂的用量为16~19.5份,具体可为16份、17份、18份、19份、19.5份,优选为19.5份。

[0044]

本发明还提供一种上述技术方案中所述的抗冻抗渗抗开裂超高性能混凝土的制备方法,包括以下步骤:

[0045]

a)将水泥、硅灰、流变剂、砂和碎石混合,得到混合料;

[0046]

b)将钢纤维、水、减水剂与所述混合料混合,得到混凝土。

[0047]

其中,水泥、硅灰、流变剂、砂、碎石、钢纤维、水和减水剂的种类及用量等均与上述技术方案中所述一致,在此不再一一赘述。

[0048]

关于步骤a):

[0049]

所述混合优选为搅拌混合。所述搅拌混合的转速优选为900~1100rpm,具体可为900rpm、1000rpm、1100rpm,更优选为1000rpm。所述搅拌混合的时间优选为1~1.5min,具体可为60s、70s、80s、90s,更优选为80s。经搅拌混合后,得到混合均匀的混合料。

[0050]

关于步骤b):

[0051]

所述混合优选为搅拌混合。所述搅拌混合的转速优选为600~800rpm,具体可为600rpm、700rpm、800rpm,更优选为700rpm。所述搅拌混合的时间优选为4~5min,具体可为4min、4.5min、5min,更优选为4min。经搅拌混合后,得到混凝土。

[0052]

本发明还提供了一种伸缩缝保护带的施工方法,包括:利用上述技术方案中所述的抗冻抗渗抗开裂超高性能混凝土进行施工,形成伸缩缝保护带。

[0053]

本发明中,需先将混凝土运输至施工现场,然后卸料,之后再进行施工,具体进行浇注施工和养护,从而形成伸缩缝保护带。

[0054]

本发明中,在制得混凝土后,将混凝土运输到现场的过程应快速及时,严格防止因运输时间过长而导致出现砼离析、水泥浆流失、产生初凝的现象。搅拌运输车到达浇筑现场时,应使搅拌罐高速旋转20~30s后再将混凝土拌合物卸出。

[0055]

本发明中,在卸出混凝土进行浇筑施工的过程中,用振捣棒充分振捣,砼振捣点要均匀排列,采用多点振捣避免漏振。每一振点要掌握好振捣时间,每点的振捣时间为20~

30s,以砼表面呈水平不再显著下沉,不再出现气泡、表面泛出灰浆为准,浇筑完成后应及时将伸缩缝保护带高强混凝土压光抹面。

[0056]

本发明中,优选的,为避免高强混凝土因早期失水而降低强度或造成表面裂缝,浇筑完毕后在8小时内进行浇水养护;浇水次数应维持混凝土结构表面湿润,养护日期不少于14d。为保证高强混凝土质量,防止因温差过大而产生裂缝,应严格监控测温工作,使砼内外温差控制在25℃左右。经上述养护后,形成伸缩缝保护带。

[0057]

本发明提供的抗冻抗渗抗开裂超高性能混凝土,将水泥、硅灰、砂、碎石、水、镀铜钢纤维、流变剂和减水剂以一定比例搭配制得,在上述其它原料以一定规格搭配形成的体系中,镀铜钢纤维在混凝土内呈乱向分布,形成了纵横交错的三维网状结构,起到很好的加筋作用,并具有很好的耐腐蚀性和高强低弹的性质,对混凝土发生的形变具有很好的约束作用,抑制裂隙的发展,此外钢纤维也对混凝土的力学性能进行改善,提高了混凝土的抗弯拉性能,钢纤维的作用,在混凝土受力发生形变的前期和后期均能对混凝土的微缺陷进行遏制,并且在本发明混凝土体系中添加特定聚羧酸引气型减水剂后能够大幅度降低混凝土中的毛细孔数量,使混凝土形成了高度致密的微观结构,进一步减少混凝土中的内部缺陷,大大提高混凝土抗冻抗渗性能。通过以上物料的共同作用,能够有效提高混凝土的抗折强度、抗压强度、抗冻性和抗渗性,可用于北方寒区的建筑施工,由于具有优异的力学强度和抗冻、抗渗性,以该混凝土浇筑桥梁伸缩缝保护带,可有效减少普通混凝土浇筑伸缩缝的起皮、表面龟裂、掉角、剥落等问题发生,增加使用寿命,提高行车舒适性。

[0058]

试验结果表明,本发明提供的混凝土的抗压强度达到96mpa以上,抗折强度达到5.8mpa以上,抗冻性达到p4以上,抗渗性达到f250级别以上。其中,在本发明原料配方下,控制塌落度为180mm时,能够进一步提升混凝土的性能,使抗压强度达到117mpa,抗折强度达到7.3mpa,抗冻性达到p6,抗渗性达到f300级别。

[0059]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0060]

以下实施例中,水泥购自长春冀东水泥有限责任公司,硅灰购自山东坦领建筑材料有限公司,砂购自长春润城材料有限责任公司,碎石购自长春润城材料有限责任公司,镀钢纤维购自武义能大金属制品有限公司,流变剂购自河南德筑新材料科技有限公司,减水剂为森普牌spyj-1型聚羧酸系高性能减水剂,购自吉林恒安外加剂科技有限公司。

[0061]

实施例1

[0062]

1、原料:

[0063][0064]

其中:

[0065]

砂为:中砂,堆积密度为1430kg/m3,表观密度为2710kg/m3,孔隙率为47%。

[0066]

碎石包括:5~10mm粒径碎石400份,15~20mm粒径碎石505份;堆积密度为1380kg/m3,表观密度为2670kg/m3,孔隙率为48%。

[0067]

流变剂为:粉煤灰微珠沉珠,化学成分组成为:sio

2 52%,al2o

3 22%;fe2o

3 4%,cao 12%。

[0068]

减水剂为:森普牌spyj-1型聚羧酸系高性能减水剂。

[0069]

2、制备:

[0070]

s1、将水泥、硅灰、流变剂、砂和碎石投入搅拌机中,于1000rpm下搅拌80s,得到均匀混合料。

[0071]

s2、向搅拌机中加入钢纤维、水和碱水剂,于700rpm下搅拌4min,得到混凝土,塌落度为180mm。

[0072]

实施例2

[0073]

1、原料:同实施例1,仅减水剂由19.5份变为18份。

[0074]

2、制备:

[0075]

s1、将水泥、硅灰、流变剂、砂和碎石投入搅拌机中,于1000rpm下搅拌80s,得到均匀混合料。

[0076]

s2、向搅拌机中加入钢纤维、水和碱水剂,于700rpm下搅拌4min,得到混凝土,塌落度为200mm。

[0077]

实施例3

[0078]

1、原料:同实施例1,仅减水剂有19.5份变为16份。

[0079]

2、制备:

[0080]

s1、将水泥、硅灰、流变剂、砂和碎石投入搅拌机中,于1000rpm下搅拌80s,得到均匀混合料。

[0081]

s2、向搅拌机中加入钢纤维、水和碱水剂,于700rpm下搅拌4min,得到混凝土,塌落度为220mm。

[0082]

对比例1

[0083]

1、原料:

[0084]

与实施例1不同的是:将镀铜钢纤维替换为纯钢纤维。

[0085]

2、制备:

[0086]

制备过程及转速、时间参数同实施例1。

[0087]

对比例2

[0088]

1、原料:

[0089]

与实施例1不同的是:将聚羧酸引气型减水剂替换为木质素硫酸盐普通减水剂。

[0090]

2、制备:

[0091]

制备过程及转速、时间参数同实施例1。

[0092]

对比例3

[0093]

1、原料:

[0094]

与实施例1不同的是:将粉煤灰微珠沉珠流变剂替换为普通粉煤灰。

[0095]

2、制备:

[0096]

制备过程及转速、时间参数同实施例1。

[0097]

对比例4

[0098]

1、原料:

[0099]

与实施例1不同的是,调整各组分用量,具体如下:

[0100][0101]

其中,碎石包括:5~10mm粒径碎石400份,15~20mm粒径碎石400份。其它材料的规格均同实施例1。

[0102]

2、制备:

[0103]

制备过程及转速、时间参数同实施例1。

[0104]

实施例4:性能测试

[0105]

对实施例1~3及对比例1~5所得混凝土成型试件并养护,养护条件为温度20

±

2℃℃、相对湿度95%,养护28天后进行各项性能测试。测试结果参见表1。其中,抗冻测试参照gb/t 50082-2009试验方法,抗渗测试参照gb/t 50082-2009试验方法。

[0106]

表1实施例1~3及对比例1~4的混凝土性能

[0107] 抗压强度,mpa抗折强度,mpa抗冻抗渗实施例11177.3p6f300实施例21056.5p6f300实施例3965.8p4f250

对比例1906p4f250对比例2956.2p2f50对比例3855.8p4f250对比例4885.8p4f250

[0108]

由表1测试结果可以看出,与对比例1~4相比,实施例1~3的力学强度以及抗冻、抗渗的综合性能明显提升;具体的,本发明材料的抗压强度达到96mpa以上,抗折强度达到5.8mpa以上,抗冻性达到p4以上,抗渗性达到f250级别以上;而对比例1,3,5的抗压强度较差;对比例2的抗冻、抗渗性较差,不能满足使用要求。

[0109]

其中,与对比例1的效果对比说明,相比常规钢纤维,本发明采用特定镀铜钢纤维才能有效提升混凝土的力学性能。与对比例2-3的效果对比,分别说明,本发明采用特定减水剂、流变剂,才能有效提升混凝土的综合性能。与对比例4的效果对比说明,本发明各原料以特定比例搭配才能有效提升混凝土的综合性能,若打破上述比例,则性能明显变差。实施例1~3中,与实施例2~3相比,实施例1的力学强度以及抗冻、抗渗的综合性能进一步明显提升,证明在本发明的原料配方下,控制混凝土塌落度为180mm能够进一步提升混凝土的综合性能。

[0110]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1