一种CVD铜基石墨烯的大面积无损洁净转移方法

一种cvd铜基石墨烯的大面积无损洁净转移方法

技术领域

1.本发明涉及石墨烯转移技术领域,具体为一种cvd铜基石墨烯的大面积无损洁净转移方法。

背景技术:

2.石墨烯是近年来二维材料中研究与使用较多的材料之一。由于其优异的电学特性,极高的电子迁移率,在二维材料场效应晶体管领域也引起了研究人员极大关注。并且石墨烯薄膜的转移技术已经研究了很多年,其中以聚甲基丙烯酸甲酯(pmma)作为保护层的转移方法是使用最多的一种,但是当转移完后很难用丙酮完全将其去除,残留的pmma颗粒会严重影响石墨烯场效应晶体管(graphene field effect transistor,gfet)的性能。

3.目前,为了保证转移后的石墨烯薄膜质量,要保证其洁净度与完整度,转移用的最多的还是1

×

1cm2的石墨烯薄膜。而gfet制备时,受限于石墨烯薄膜的尺寸,也只能用1

×

1cm2的石墨烯/衬底原片来制作。这样就影响了gfet的产量,也影响了后续工艺中套刻的精度。

4.因此,需要有工艺简单,成本较低的大面积石墨烯无损转移技术,来提高石墨烯材料以及gfet器件的制备效率与器件性能。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种cvd铜基石墨烯的大面积无损洁净转移方法,提高石墨烯材料以及gfet器件的制备效率与器件性能。

6.本发明是通过以下技术方案来实现:

7.一种cvd铜基石墨烯的大面积无损洁净转移方法,包括以下步骤:

8.步骤1、对生长在基底上的石墨烯薄膜表面形成pmma保护层,得到pmma/石墨烯/基底的三层复合材料;

9.步骤2、采用刻蚀溶液去除三层复合材料背底石墨烯和基底,得到pmma/石墨烯的两层复合膜;

10.步骤3、采用非直接接触方法将两层复合膜在漂浮状态下转移至清洗溶液中清洗刻蚀溶液;

11.步骤4、将清洗后的两层复合膜,采用步骤3的转移方法依次转移至酸性溶液和碱性溶液进行浸泡清洗,去除石墨烯膜的杂质;

12.步骤5、将步骤4得到两层复合膜转移至干净基底上,然后烘干后冷却至室温;

13.步骤6、去除两层复合膜上的pmma保护层后,在惰性气氛中高温退火冷却至室温,完成石墨烯薄膜的转移。

14.2.根据权利要求1所述的一种cvd铜基石墨烯的大面积无损洁净转移方法,其特征在于,步骤3中所述的转移方法具体如下:

15.采用容器将刻蚀溶液和两层复合膜同时盛起,并且使两层复合膜漂浮在与刻蚀溶

液上,然后将刻蚀溶液和两层复合膜转入清洗溶液中。

16.优选的,采用相同的转移方法,将两层复合膜在多个清洗溶液中依次清洗,直至去除刻蚀溶液。

17.优选的,所述容器为表面皿。

18.优选的,所述酸性溶液为盐酸和过氧化氢混合溶液,按质量份数计,盐酸:双氧水:去离子水=1:1:(5-50);

19.优选的,所述碱性溶液为氨水和过氧化氢混合溶液,按质量份数计,氨水:双氧水:去离子水=1:1:(5-50)。

20.优选的,步骤4中所述酸性溶液和碱性溶液浸泡清洗的方法如下:

21.将两层复合膜在酸性溶液中依次浸泡清洗5-30min,然后在转移至去离子水中,重复上述过程若干次;

22.将清洗过的两层复合膜在碱性溶液中依次浸泡清洗5-30min,然后在转移至去离子水中,重复上述过程若干次,去除石墨烯薄膜的杂质。

23.优选的,所述基底采用氢氟酸清洗后,将石墨烯薄膜转移值基底上。

24.优选的,所述氢氟酸的浓度为3%-10%。

25.优选的,所述石墨烯薄膜的面积大于252cm。

26.与现有技术相比,本发明具有以下有益的技术效果:

27.本发明提供了一种cvd石墨烯薄膜的大面积无损洁净转移方法,在转移过程中加入酸洗,去除未刻蚀完全的铜基底和氧化铜等颗粒;随后加入碱洗,中和酸洗时吸附的h

+

,并清洗能溶于碱性溶液的杂质等;并且整个过程采用采用非直接接触方法将两层复合膜在漂浮状态下进行转移,替代了传统薄膜转移过程中用载玻片或其他基底直接在溶液中捞出石墨烯薄膜,薄膜与基底多次接触再分离,就导致了薄膜非常容易破碎,尤其是在大面积转移时破损非常厉害。利用非接触式转移方法多次在不同溶液中转移、清洗时不会触碰到薄膜自身,极大程度的减少了薄膜破损的概率。

28.采用表面皿减少破损,采用酸洗和碱洗进一步去掉杂质,采用溶液多次冲洗铜箔背面去除背底石墨烯影响等多种操作极大程度的保证了薄膜的完整度和洁净度,使得最后用丙酮去除pmma时,pmma没有缺陷、杂质等可以附着,可以很干净的去除,极大程度减少了pmma残留的问题。随后在惰性气氛中低温退火,再次减少pmma的残留。以上措施共同保证了石墨烯薄膜在大面积转移过程中的无损、洁净,可以有效提高石墨烯器件的制备效率。

附图说明

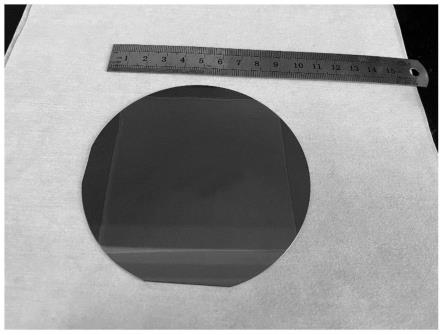

29.图1为本发明将8

×

8cm2的pmma/石墨烯薄膜转移到4英寸硅/二氧化硅片上的图片;

30.图2为本发明图1中去除掉表面pmma后的石墨烯/二氧化硅/硅基底的图片;

31.图3为图1中硅/二氧化硅上的石墨烯薄膜光学显微镜下照片;

32.图4本发明将多片pmma/石墨烯薄膜共同转移到4英寸硅/二氧化硅片上的图片。

具体实施方式

33.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限

定。

34.参阅图1-4,一种cvd铜基石墨烯的大面积无损洁净转移方法,包括以下步骤:

35.步骤1、对cvd生长的石墨烯采用氮气枪去除表面灰尘杂质;

36.步骤2、采用聚酰亚胺胶带将石墨烯薄膜的边缘封闭并固定在平整的基板上。

37.所述基板为玻璃、钢板、亚克力板或金属板。

38.步骤3、在石墨烯薄膜旋涂pmma溶液,随后在热板上加热烘干,使pmma固化,将基板与铜箔分离,得到pmma/石墨烯/铜箔的三层复合材料;

39.pmma溶液的溶剂可以为苯甲醚或乳酸乙酯,pmma溶液的浓度在2%-10%。

40.热板的烘干温度为60-150℃。

41.步骤4、去除三层复合材料背底石墨烯和铜箔。

42.具体的,将pmma/石墨烯/铜箔三层复合材料置于fecl3溶液中,每过5min取出,用fecl3溶液冲洗铜箔一侧,去除背底石墨烯,重复3-5次,随后继续放入fecl3溶液中,刻蚀12h以上,完全去除铜箔,得到pmma/石墨烯的两层复合膜。

43.所述fecl3溶液浓度在0.2-2mol/l,需要说明的是不能用过硫酸钾或过硫酸钠溶液。本发明的目的为实现大面积石墨烯薄膜无损转移,过硫酸钾或过硫酸钠溶液会在刻蚀时导致薄膜破损概率提高,只适用于小面积石墨烯薄膜(2

×

2cm2以下)转移中的刻蚀。

44.步骤5、使两层复合膜在漂浮状态下转移至去离子水中清洗fecl3。

45.具体的,采用器皿伸入fecl3溶液中,将部分fecl3溶液和两层复合膜同时盛起,并且使复合膜漂浮与fecl3溶液上,需要说明的是在盛起的过程中器皿不与两层复合膜接触,同时将表面皿放入溶液中需要缓慢平稳放入,不能产生气泡,避免在盛起和转移的过程中对两层复合膜造成损伤,采用该方法能够实现较大尺寸的石墨烯膜的转移。

46.在本实施例中采用表面皿将石墨烯薄膜下方的fecl3溶液一同盛起,转入盛满去离子水的容器中,浸泡5分钟-60分钟,随后用表面皿再连同石墨烯薄膜下方的去离子水一起盛起,放入新的去离子中,完成fecl3的清洗。

47.步骤6、将步骤5得到的两层复合膜,在漂浮状态下依次转移至酸性溶液和碱性溶液进行浸泡清洗,去除石墨烯膜的杂质,具体如下:

48.首先,采用表面皿将两层复合膜和去离子水一同盛起,转入事前配好的酸性溶液中浸泡清洗5-30min,再采用相同的方法转移至盛满去离子水的容器中,反复上述过程3-5次,去除未刻蚀完全的铜基底和氧化铜等颗粒;

49.酸性溶液为盐酸和过氧化氢混合溶液,按质量份数计,盐酸:双氧水:去离子水=1:1:(5-50),去除薄膜上附着的氧化铜颗粒以及其他金属氧化物等可溶于酸的杂质,并且双氧水分解的小气泡可以带走附着在薄膜上的杂质。

50.然后,采用表面皿将两层复合膜和去离子水一同盛起,转移到事前配好的碱性溶液中浸泡清洗5-30min,再采用相同的方法转移至盛满去离子水的容器中,反复上述过程3-5次,中和酸洗时带来的氢离子,并且去除可溶于碱性溶液的杂质或者去除可与碱生成不溶性沉淀的阳离子,同样双氧水分解的小气泡也可带走杂质。

51.酸液的碱液中由于添加了双氧水,并且氨水也会分解,溶液中生成的小气泡的速度正比于溶液的浓度,因此,需要根据薄膜大小来调节酸、碱液的浓度,来调节气泡生成的速率。若气泡生成速度过快,会导致聚集在薄膜下方的气泡增多,致使薄膜破裂。若气泡生

成速度过慢,则达不到彻底清洗的目的,至此完成去除石墨烯薄膜的杂质。

52.碱性溶液为氨水和过氧化氢混合溶液,按质量份数计,氨水:双氧水:去离子水=1:1:(5-50)。

53.步骤7、对基底进行清洗。

54.所述基底为硅、氧化硅、碳化硅、砷化镓、氮化镓等一切表面平坦度较好的基底,也可以为聚合物等柔性衬底;

55.以二氧化硅为例,将基底用丙酮、异丙醇、乙醇,去离子水等进行清洗,随后用低浓度氢氟酸溶液清洗,随后用大量去离子水冲洗,等待使用;

56.氢氟酸的浓度范围为3%-10%。

57.步骤8、将步骤6得到两层复合膜转移至步骤7得到的基底上,然后烘干后冷却至室温。

58.采用基底将漂浮在去离子水中的pmma/石墨烯薄膜捞起,随后于50℃热板上加热12h,随后100℃、150℃分别加热1h,自然降至室温。

59.步骤9、去除两层复合膜上的pmma后,在惰性气氛中高温退火冷却至室温,完成石墨烯薄膜的转移。

60.具体的,将用丙酮浸泡,去除表面pmma,期间更换新丙酮3次,最后一次用热丙酮浸泡30分钟,彻底去除表面残留pmma颗粒,随后用异丙醇和乙醇清洗,烘干。

61.于惰性气氛和氢气的混合气氛中,高温退火转移好后的石墨烯/基板,随后再降至室温,用丙酮清洗3次,随后用异丙醇和乙醇清洗,烘干,完成石墨烯薄膜的转移。

62.惰性气氛可以为氩气或者氮气,氢气含量在3-10%。

63.退火温度在400℃以下,退火时间在10-120min之间。

64.实施例1

65.一种cvd铜基石墨烯的大面积无损洁净转移技术,包括以下步骤:

66.步骤1、用聚酰亚胺胶带将石墨烯薄膜四个边都封住,固定在平整洁净的基板上。将提前配置好的pmma溶液滴到石墨烯薄膜上,旋涂均匀,并置于热板烘干,得到pmma/石墨烯/铜箔三层复合材料。

67.步骤2、将pmma/石墨烯/铜箔三层复合材料裁剪成需要的大小,放置于fecl3溶液中刻蚀背底铜箔,刻蚀期间用三氯化铁溶液冲洗背面,去掉背底石墨烯,得到pmma/石墨烯薄膜两层复合膜。

68.步骤3、将漂浮在fecl3溶液上的pmma/石墨烯薄膜用表面皿进行转移,用去离子水多次清洗fecl3残留。

69.步骤4、随后放入配置好的酸液中,清洗5-30min。再用去离子水多次清洗,放入配制好的碱液中,清洗5-30min。再用去离子水多次清洗,等待最后转移上目标基底。

70.步骤5、基底(以硅/二氧化硅基底为例)用丙酮、异丙醇、乙醇、去离子水清洗后,转移前用低浓度的氢氟酸溶液(浓度范围为3%-10%)清洗,再用去离子水大量冲洗,随后用目标基地将石墨烯薄膜捞起,随后于热板上50℃加热12h。再用100℃、150℃分别加热1h,自然降至室温。

71.步骤6、最后用丙酮浸泡,去除表面的pmma保护层,期间更换新丙酮3次,最后一次用热丙酮浸泡30min,彻底去除表面残留pmma颗粒,随后用异丙醇和乙醇清洗,烘干,再于惰

性气氛和氢气的混合气氛中,高温退火转移好后的石墨烯/基板,随后再降至室温,用丙酮清洗3次,随后用异丙醇和乙醇清洗,烘干,完成石墨烯薄膜的转移。

72.实施例2

73.在本实例中,采用硅/二氧化硅片作为目标基底,硅的厚度为500μm,二氧化硅厚度为300nm,石墨烯大小为8

×

8cm2,采用苯甲醚作为溶剂,浓度为2%的pmma溶液。120℃烘干旋涂pmma后的石墨烯薄膜。用2mol/l的fecl3作为刻蚀液刻蚀铜基底。酸洗和碱洗时,盐酸(氨水):双氧水:去离子水=1:1:5。清洗硅片时用的氢氟酸浓度为10%,清洗5s。去除pmma前得到的转移成品如图1所示。去除pmma后的成品如图2所示。对应的光镜照片如图3所示,图中石墨烯薄膜完整度较好,pmma残留去除较好,图中薄膜上的纹路为石墨烯生长过程中产生的双层点。

74.实施例3

75.在本实例中,采用硅/二氧化硅片作为目标基底,硅的厚度为500μm,二氧化硅厚度为300nm。为了进一步提高gfet器件制备效率,让4英寸硅片上覆盖更多的石墨烯薄膜,本次转移的石墨烯薄膜共5块,大片的石墨烯薄膜1片,小片的石墨烯薄膜4片。采用乳酸乙酯作为溶剂,浓度为8%的pmma溶液。70℃烘干旋涂pmma后的石墨烯薄膜。用0.3mol/l的fecl3作为刻蚀液刻蚀铜基底。酸洗和碱洗时,盐酸(氨水):双氧水:去离子水=1:1:10。清洗硅片时用的氢氟酸浓度为3%,清洗20s。去除pmma前后的成品如图4所示。

76.本发明利用pmma作为石墨烯薄膜的保护层,采用fecl3溶液作为刻蚀液,消除铜基底刻蚀过程中产生的气泡困扰,并且在传统转移过程中加入酸洗,去除石墨烯薄膜上残留的氧化铜与金属颗粒。加入碱洗,中和石墨烯薄膜上的h+。并且转移过程中采用表面皿转移,极大的减少石墨烯薄膜在转移清洗过程中的破损概率,并且采用丙酮多次清洗的方法去除残留的pmma,完成cvd铜基石墨烯的大面积无损洁净转移。

77.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1