一种利用金属线纳米薄膜制备覆铜氮化物陶瓷板的方法与流程

1.本发明属于陶瓷材料技术领域,具体涉及一种利用金属线纳米薄膜制备覆铜氮化物陶瓷板的方法。

背景技术:

2.氧化物陶瓷的制造技术在上世纪取得了非常重要的进展,其产品在电子工业和其他工业部门的民用和军用领域中,得到了广泛的应用并取得了辉煌的成果。但随着高新技术的快速发展,氧化物陶瓷的性能已不能满足某些高端关键器件继续发展的需求,因而本世纪由于氮化物具有极其优越的性能:高导热率、低介电常数、低介电损耗、优良的电绝缘性,与硅相匹配的热膨胀系数及无毒性等优点,使其成为高密度、大功率和高速集成电路板与封装基板的理想材料。在全球范围内多学科、多行业引发高度重视和广泛的需求,尤其在大功率充电模块领域大放光彩。

3.氮化物陶瓷覆铜技术始于上世纪九十年代,主要用于igbt核心元件,并成功应用在高铁、电动新能源汽车、风力发电、智能电网等大功率led封装、大功率充电以及半导体等众多领域。

4.目前,氮化物陶瓷线路板的分为薄膜型与厚膜型,制备方式较多,包括dbc工艺、amb工艺以及目前先进的lam激光快速活化金属化工艺,但主流制备工艺仍然以amb活性金属钎焊为主。

5.氮化物陶瓷线路板amb工艺的钎焊形式主要以钎膏(丝网印刷、涂敷)、金属片材叠合以及合金钎片等进行铜材的钎焊,同时钎焊过程中钎膏含有的有机溶剂还会造成气孔、挥发不完全甚至其分解物直接影响线路板的整体质量,良品率低。而金属片材叠合及其合金钎片虽然避免了有机溶剂的使用,但受制于工艺技术的问题,钎焊箔片的厚度一般较大(在50μm-80μm不等)、价格较高。同时,由于片材与钎焊膏使用的一般为金属的压延片以及金属的雾化粉体,所以熔点较高,接近金属自身的熔点,需要在较高的温度下(800℃-1000℃)从才能形成共晶、熔融状态进行钎焊,一般对母材的损伤较大且钎焊后的残余应力较大。

技术实现要素:

6.本发明主要目的在于提供一种利用金属线纳米薄膜制备覆铜氮化物陶瓷板的方法,所述方法对陶瓷基体损伤小,钎焊后的残余应力小,同时还可有效降低气孔率,提高铜板与氮化物陶瓷基板的结合力。

7.为实现上述目的,本发明采用以下技术方案:

8.本发明提供一种利用金属线纳米薄膜制备覆铜氮化物陶瓷板的方法,所述方法包括以下步骤:

9.将金属纳米线分散于溶剂中,得到金属纳米线溶液;将金属纳米线溶液采用混合纤维素滤膜进行真空过滤;过滤后在混合纤维素滤膜上沉积一层金属纳米线薄膜,将其贴

合在铜板上,真空下进行干燥处理,并将混合纤维素滤膜进行分离,得到贴有金属纳米线薄膜的铜板;

10.在氮化物陶瓷基板覆镀一层活性金属膜后,将贴有金属纳米线薄膜的铜板与之进行贴合,进行热压处理。

11.可采用物理气相沉积在氮化物陶瓷基板沉积一层活性金属膜,但不仅限于此方法,还可采用其它常规方法将活性金属覆镀在氮化物陶瓷基板上。

12.将金属纳米线分散于溶剂中前还包括对金属纳米线的清洗。

13.进一步地,所述金属纳米线直径为20nm-800nm,长度为10μm-300μm;所得金属纳米线溶液的浓度为0.1-20mg/ml。

14.进一步地,所述金属纳米线为ag纳米线、au纳米线、cu纳米线、ni纳米线、ag-cu纳米线、ag-ni纳米线中的一种或多种。

15.进一步地,所述溶剂为水、乙醇、异丙醇、环己烷、正己烷、n,n-二甲基甲酰胺、松油醇中的一种或多种。

16.进一步地,所述混合纤维素滤膜孔径大小为0.15-0.45μm。

17.进一步地,在2-20mpa压力下将沉积一层金属纳米线薄膜的混合纤维素滤膜贴合在铜板上5min-15min。

18.进一步地,所述氮化物陶瓷基板粗糙度为0.1-1.5μm,活性金属膜厚度为2-10μm。所述活性金属为zr、ti、v、hf、cr中的一种或多种。所述氮化物陶瓷基板包括但不仅限于氮化铝陶瓷基板、氮化硅陶瓷基板。同时,氮化物陶瓷基板粗糙度在0.1-1.5μm之间,可以有效避免因过度粗化引起的陶瓷板力学性能损失严重,而过于光滑的表面不利于钎焊层与陶瓷板的反应,影响钎焊强度。而活性金属膜厚度为2-10um,既可以有效避免钎料的浪费,又可以提供足够的反应界面,同时便于后续蚀刻。

19.进一步地,进行热压处理时热压压力为0.001-10mpa,热压温度为300℃-600℃,热压时间为2-6h。

20.本发明所述方法的原理是将金属纳米线在溶剂中均匀分散,以混合纤维素滤膜对均匀分散金属纳米线溶液进行真空抽滤,使得金属纳米线均匀、无规则的沉积在纤维素滤膜上,此过程中可以混合不同金属的纳米线并且也可通过不同纳米线含量沉积不同厚度的纳米纤维素薄膜。然后将沉积金属纳米线薄膜的纤维素滤膜贴附于铜表面,采用机械压合的方式将金属纳米薄膜贴附于铜表面,并在真空中进行干燥,纳米纤维素滤膜干燥后脱水收缩,将自行与金属纳米线薄膜分离。氮化物陶瓷表面进行物理气相沉积活性金属膜后与带有纳米线薄膜的铜面进行贴合、热压则可以得到氮化物的覆铜板。此过程中,由于纳米线处于纳米尺度,表面原子处于不稳定状态使其表面晶格振动幅度较大,具有较高的表面能,因而自身带有巨大的能量。这使得在较低的能量输入下,就可以使其变得更加活跃,在宏观上的表现则是熔点大幅度降低。利用这个特性可以使得钎焊层的纳米线金属薄膜在低温下就可以进入共晶、熔融状态,使得氮化物陶瓷—钎焊层—铜板相互连接,得到氮化物陶瓷覆铜板,如图1所示。

21.与现有技术相比,本发明具有以下优势:

22.本发明方法钎焊温度低,可以有效的保护陶瓷基材,解决铜材与陶瓷之间的应力因不匹配造成的陶瓷基板碎裂、接头脆裂等问题。

23.本发明可以有效控制因涂布纳米银不均匀造成的铜层共晶不完全的问题,从而降低气孔率,提升钎焊强度。

24.本发明还可以有效减少溶剂涂布纳米银方式中,钛层表面的纳米银流失问题,从而提升纳米银的利用率,增大接触面积,减少钎料的浪费,控制钎焊层的厚度。

25.本发明利用混合纤维素滤膜,可以有效的将金属纳米线薄膜转印于铜材表面,避免溶剂在热压过程中因紧密贴合造成溶剂无法挥发引起的气孔封存问题。

附图说明

26.图1为本发明所述方法示意图;

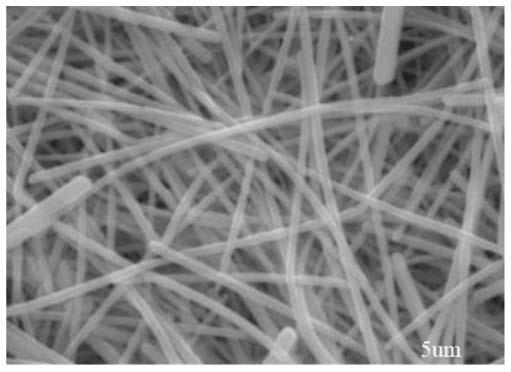

27.图2为实施例1中所述纳米银线堆叠图。

28.其中,1.铜板,2.金属纳米线薄膜,3.活性金属膜,4.氮化物陶瓷基片。

具体实施方式

29.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

30.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作和/或它们的组合。

31.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

32.以下各实施例所用铜板的厚度为0.3mm。

33.对比例1

34.取为500mg直径为50nm纳米银线分散于乙醇中,在80w功率下超声20min除掉纳米银线表面有机物并进行离心分离,分离后的纳米银线在60℃下进行真空干燥处理,将干燥后的纳米银线在水中配置成1mg/ml的溶液并进行超声分散,分散时间为20min。随后将纳米银线分散于有机溶剂中,以涂布的方式,将纳米银线多次涂覆与铜片上,涂敷厚度为500nm,在10mpa下对纳米银线薄膜进行压合后进行真空干燥,使得纳米银线薄膜与混合纤维素滤膜分离。

35.取一片粗糙度ra=0.8μm左右的氮化硅陶瓷基板,在无水乙醇中进行超声20min,以便除掉氮化物陶瓷基片表面的油脂与杂质。然后对陶瓷基片进行物理气相沉积ti薄膜,膜层厚度约5μm。最后再将带有纳米银线薄膜的一面的铜板与沉积ti膜的氮化物陶瓷进行贴合,利用高温热压机600℃,2mpa下进行压合12h,即可得到氮化物陶瓷覆铜板。

36.实施例1

37.取为500mg直径为50nm纳米银线分散于乙醇中,在80w功率下超声20min除掉纳米银线表面有机物并进行离心分离,分离后的纳米银线在60℃下进行真空干燥处理,将干燥后的纳米银线在水中配置成1mg/ml的溶液并进行超声分散,分散时间为20min。随后利用铜板大小的混合纤维素滤膜(孔径为0.15μm)对纳米银线进行真空过滤,纳米银线在沉积过程

中将会不断的交叉、重叠,如图2所示。将过滤得到后的纳米银线薄膜连同混合纤维素滤膜一起转印至铜板表面,膜层厚度500nm,在10mpa下对纳米银线薄膜进行压合后进行真空干燥,使得纳米银线薄膜与混合纤维素滤膜分离。

38.取一片粗糙度ra=0.8μm左右的氮化硅陶瓷基板,在无水乙醇中进行超声20min,以便除掉氮化物陶瓷基片表面的油脂与杂质。然后对陶瓷基片进行物理气相沉积ti薄膜,膜层厚度约5μm。最后再将带有纳米银线薄膜的一面的铜板与沉积ti膜的氮化物陶瓷进行贴合,利用高温热压机600℃,2mpa下进行压合12h,即可得到氮化物陶瓷覆铜板。

39.实施例2

40.取为500mg直径为120nm纳米银线分散于乙醇中,在80w功率下超声20min除掉纳米银线表面有机物并进行离心分离,分离后的纳米银线在60℃下进行真空干燥处理,将干燥后的纳米银线在水中配置成5mg/ml的溶液并进行超声分散,分散时间为30min。随后利用铜板大小的混合纤维素滤膜(孔径为0.45μm)对纳米银线进行真空过滤,将过滤得到后的纳米银线薄膜连同混合纤维素滤膜一起转印至铜板表面,膜层厚度为1um,在15mpa下对纳米银线薄膜进行压合30min后进行真空干燥,使得纳米银线薄膜与混合纤维素滤膜分离。

41.取一片粗糙度ra=0.8μm左右的氮化硅陶瓷基板,在无水乙醇中进行超声20min,以便除掉氮化物陶瓷基片表面的油脂与杂质。然后对陶瓷基片进行物理气相沉积ti薄膜,膜层厚度约10μm。最后再将带有纳米银线薄膜的一面的铜板与沉积ti膜的氮化物陶瓷进行贴合,利用高温热压机450℃,10mpa下进行压合8h,即可得到氮化物陶瓷覆铜板。

42.实施例3

43.取为2g直径为100nm纳米cu线分散于乙醇中,在80w功率下超声20min除掉纳米cu线表面有机物并进行离心分离,分离后的纳米cu线在60℃下进行真空干燥处理,将干燥后的纳米cu线在水中配置成1mg/ml的溶液并进行超声分散,分散时间为20min。随后利用铜板大小的混合纤维素滤膜(孔径为0.45μm)对纳米cu线进行真空过滤,将过滤得到后的纳米cu线薄膜连同混合纤维素滤膜一起转印至铜板子表面,在10mpa下对纳米cu线薄膜进行压合后进行真空干燥,使得纳米cu线薄膜与混合纤维素滤膜分离。采用相同的方式,在于纳米铜线薄膜上贴敷一层实例2所述纳米银线薄膜,铜纳米膜与银纳米膜层总厚度为500nm,形成铜片—纳米铜线薄膜—纳米银线薄膜三层结构。

44.取一片粗糙度ra=0.6μm左右的氮化硅陶瓷基板,在无水乙醇中进行超声20min,以便除掉氮化物陶瓷基片表面的油脂与杂质。然后对陶瓷基片进行物理气相沉积ti薄膜,膜层厚度约10μm。最后再将带有纳米铜线薄膜于纳米银线双层薄膜一面的铜板与沉积ti膜的氮化物陶瓷进行贴合,利用高温热压机550℃,2mpa下进行压合4h,即可得到氮化物陶瓷覆铜板。

45.实施例4

46.取为2g直径为100nm纳米cu线以及500mg直径为50nm的纳米ag线混合分散于乙醇中,在80w功率下超声20min除掉混合纳米线表面有机物并进行离心分离,分离后的纳米线在100℃下进行真空干燥处理,将干燥后的纳米线在水中配置成10mg/ml的溶液并进行超声分散,分散时间为20min。随后利用铜板大小的混合纤维素滤膜(孔径为0.45μm)对混合纳米线进行真空过滤,将过滤得到后的纳米cu线薄膜连同混合纤维素滤膜一起转印至铜板表面,膜层厚度为1um,在15mpa下对纳米cu线薄膜进行压合1h后进行真空干燥,使得混合纳米

线薄膜与混合纤维素滤膜分离。

47.取一片粗糙度ra=0.6μm左右的氮化硅陶瓷基板,在无水乙醇中进行超声20min,以便除掉氮化物陶瓷基片表面的油脂与杂质。然后对陶瓷基片进行物理气相沉积ti薄膜,膜层厚度约5μm。最后再将带有纳米铜线薄膜于纳米银线双层薄膜一面的铜板与沉积ti膜的氮化物陶瓷进行贴合,利用高温热压机500℃,5mpa下进行压合4h,即可得到氮化物陶瓷覆铜板。

48.实施例5

49.取为500mg直径为100nm纳米cu线、1g直径为80nm的纳米ag线、80mg直径为250nm的ni纳米线混合合分散于乙醇中,在80w功率下超声20min除掉混合纳米线表面有机物并进行离心分离,分离后的纳米线在100℃下进行真空干燥处理,将干燥后的纳米线在水中配置成20mg/ml的溶液并进行超声分散,分散时间为20min。随后利用铜板大小的混合纤维素滤膜(孔径为0.22μm)对混合纳米线进行真空过滤,将过滤得到后的纳米cu线薄膜连同混合纤维素滤膜一起转印至铜板表面,膜层厚度为1um,在15mpa下对纳米cu线薄膜进行压合1h后进行真空干燥,使得混合纳米线薄膜与混合纤维素滤膜分离,分离后在其表面喷附着一层粒径50nm的锡纳米颗粒。

50.取一片粗糙度ra=0.4μm左右的氮化硅陶瓷基板,在无水乙醇中进行超声20min,以便除掉氮化硅陶瓷基片表面的油脂与杂质。然后对陶瓷基片进行物理气相沉积ti薄膜,膜层厚度约10μm。最后再将带有纳米铜线薄膜与纳米银线双层薄膜一面的铜板与沉积ti膜的氮化硅陶瓷进行贴合,利用高温热压机350℃,8mpa下进行压合3h,即可得到氮化物陶瓷覆铜板。

51.实施例6

52.与实施例5的区别在于,所用氮化物陶瓷基板为氮化铝陶瓷基板,其它均与实施例5相同。

53.为了更好的说明本发明所具有的优势,对以上实例所制备氮化物陶瓷覆铜板(铜厚0.3mm)的剥离强度进行了相应的测试,并且可以说明利用金属纳米线可以实现在低温下直接热压进行钎焊,同时也可以得到较好的结合力并有效降低气孔率。其测试结果如下表1所示:

54.表1

55.组别剥离强度n/mm气孔率对比例8.4n0.81%实施例19.20.29%实施例210.60.15%实施例311.70.24%实施例411.90.17%实施例513.40.12%实施例612.10.14%

56.由表中可以得到,通过于对比例进行比较,可以看出,实施例将纳米银线以混合纤维素滤膜进行过滤成膜后应用于氮化物陶瓷钎焊中,可以有效的提升结合力,降低气孔率。

57.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的

限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1