一种双氟磺酰亚胺钠的制备方法及其应用与流程

1.本发明涉及钠离子电池电解质材料技术领域,具体而言,涉及一种双氟磺酰亚胺钠的制备方法及其应用,更具体地,涉及一种双氟磺酰亚胺钠的制备方法和一种钠离子电池。

背景技术:

2.钠离子电池是一种二次电池(充电电池),主要依靠钠离子在正极和负极之间移动来工作。与锂离子电池相比,钠离子电池具有如下优势:(1)钠盐原材料储量丰富,价格低廉;(2)由于钠盐特性,允许使用低浓度电解液,降低成本;(3)钠离子不与铝形成合金,负极可采用铝箔作为集流体,可进一步降低成本,并降低了重量;(4)由于钠离子电池无过放电特性,允许钠离子电池放电到零伏。

3.双氟磺酰亚胺钠是钠离子电池中关键的高性能电解质材料,具有很高的应用价值。

4.然而,在现有技术中,双氟磺酰亚胺钠的制备方法中存在着一定的不足。例如,反应水去除过程复杂,除水过程引入杂质多,以及收率低等。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的第一目的在于提供一种双氟磺酰亚胺钠的制备方法,通过使用双氟磺酰亚胺和钠源在可与水形成共沸物的非水溶剂中反应得到双氟磺酰亚胺钠,简化了除水过程,避免除水过程引入杂质,有效控制了产品中水的含量,提高了双氟磺酰亚胺钠的收率和主含量。

7.本发明的第二目的在于提供一种钠离子电池。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.本发明提供了一种双氟磺酰亚胺钠的制备方法,包括如下步骤:

10.在惰性气氛中,将双氟磺酰亚胺、钠源和非水溶剂混合均匀后进行反应,反应完成后固液分离,得到双氟磺酰亚胺钠(粗品);

11.其中,所述非水溶剂包括乙腈、戊腈、吡啶、氯乙醇、氯仿、正丙醇、甲苯、乙醚、丙酮、四氢呋喃、二甲苯、二甲基亚砜、n,n-二甲基甲酰胺和甲基叔丁基醚中的至少一种;

12.所述钠源包括氢氧化钠、碳酸氢钠和碳酸钠中的至少一种。

13.采用上述种类的钠源具有反应速率快的特点,并且副反应的产物为气体和水,可直接排出气体,加入吸水剂可以去除绝大多数水分,减少产物与水的相互反应,可进一步提纯产物。

14.本发明通过使用双氟磺酰亚胺和钠源在可与水形成共沸物的非水溶剂中反应得到双氟磺酰亚胺钠,不仅简化了除水过程,避免除水过程引入杂质,有效控制了产品中水的含量,而且还提高了双氟磺酰亚胺钠的收率和主含量。

15.其中,主含量是指所制得的双氟磺酰亚胺钠粗品中的双氟磺酰亚胺钠的含量。

16.在本发明一些具体的实施例中,所述将双氟磺酰亚胺、钠源和非水溶剂混合均匀的过程中,可以先将双氟磺酰亚胺和非水溶剂混合均匀,然后再向其中分批次滴加钠源;也可以先将钠源和非水溶剂混合均匀,然后再向其中滴加双氟磺酰亚胺。

17.在本发明一些具体的实施例中,所述惰性气氛所用的气体包括氩气、氮气、氦气和氖气中的至少一种。

18.在本发明一些具体的实施例中,所述碳酸钠为无水碳酸钠。

19.采用上述制备方法所制得的双氟磺酰亚胺钠可用于钠离子电池,具体用作电解质材料。

20.优选地,所述双氟磺酰亚胺和所述钠源中的钠原子的摩尔比为1:1~2(包括但不限于1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9中的任意一者的点值或任意两者之间的范围值)。

21.在本发明一些具体的实施例中,所述非水溶剂的体积(ml)与所述双氟磺酰亚胺的物质的量(mol)之比为100~200:1,即每加入1mol双氟磺酰亚胺所需非水溶剂的体积为100~200ml(还可以选择120ml、150ml、180ml或200ml)。

22.采用上述用量有利于提高产品的收率和主含量。

23.优选地,在所述混合均匀的过程中,混合物料的温度为-30~30℃;包括但不限于-25℃、-20℃、-15℃、-10℃、-5℃、0℃、5℃、10℃、15℃、20℃、25℃中的任意一者的点值或任意两者之间的范围值。

24.用上述混合温度有利于抑制副反应的发生,促使反应向正向进行,进一步提高产率和纯度。

25.优选地,在所述反应的过程中,混合物料的温度为-80~130℃;包括但不限于-70℃、-60℃、-50℃、-40℃、-30℃、-20℃、-10℃、0℃、10℃、20℃、30℃、40℃、50℃、60℃、80℃、100℃、110℃、120℃中的任意一者的点值或任意两者之间的范围值。

26.优选地,所述反应的时间为4~24h,包括但不限于5h、8h、10h、12h、15h、17h、20h、22h、23h中的任意一者的点值或任意两者之间的范围值。

27.采用上述反应温度和时间有利于进一步提高产品的收率和主含量。

28.优选地,在所述固液分离之后,还包括干燥的步骤;

29.优选地,所述干燥的方法包括减压干燥。

30.通过减压干燥,能够同时除去水和非水溶剂。

31.并且,减压干燥的方法不需要额外加入除水剂进行除水,简化了产物中水分的分离过程。

32.优选地,所述减压干燥的步骤具体包括:先在真空度为100~1000pa(包括但不限于200pa、300pa、400pa、500pa、600pa、700pa、800pa、900pa中的任意一者的点值或任意两者之间的范围值)、温度为50~80℃(包括但不限于55℃、60℃、65℃、70℃、75℃中的任意一者的点值或任意两者之间的范围值)的条件下进行减压干燥,待物料呈糊状后,再将真空度调节至2~10pa(包括但不限于3pa、4pa、5pa、6pa、7pa、8pa、9pa中的任意一者的点值或任意两者之间的范围值),继续减压干燥6~8h。

33.采用上述参数进行减压干燥,有利于控制产物中的水的含量,提高收率和主含量。

34.优选地,所述干燥后的双氟磺酰亚胺钠中的水的质量浓度不大于50ppm,包括但不限于45ppm、40ppm、35ppm、30ppm、25ppm、20ppm、15ppm、10ppm、5ppm中的任意一者的点值或任意两者之间的范围值。

35.在本发明一些具体的实施例中,所述双氟磺酰亚胺、所述钠源、所述催化剂和所述非水溶剂中的水的质量浓度均小于1000ppm,包括但不限于900ppm、800ppm、700ppm、600ppm、500ppm、400ppm、300ppm、200ppm、100ppm中的任意一者的点值或任意两者之间的范围值。

36.在本发明一些具体的实施例中,在所述干燥之后,还包括将干燥后的物料(即双氟磺酰亚胺钠粗品)溶于非水溶剂中,然后经过离子交换树脂进行吸附纯化后,去除部分杂质,再依次进行固液分离和干燥的步骤。

37.优选地,所述离子交换树脂包括弱碱性阴离子树脂。

38.优选地,所述双氟磺酰亚胺的制备方法包括如下步骤:

39.(a)、将氯磺酰异氰酸酯、氯磺酸和催化剂混合并反应,待反应完成后进行分离提纯,得到双氯磺酰亚胺;

40.(b)、将氟盐、非水溶剂和步骤(a)中得到的所述双氯磺酰亚胺混合并反应,待反应完成后进行分离提纯,得到双氟磺酰亚胺。

41.该制备方法具有生成水分较少、未引入其它杂质,产品的收率和纯度较高等优点。

42.其中,步骤(a)中的反应方程式如下:

[0043][0044]

在本发明一些具体的实施例中,步骤(a)中,氯磺酰异氰酸酯和氯磺酸的摩尔比为1:1~1.2。优选地,所述催化剂与所述氯磺酰异氰酸酯的摩尔比为3~6:1。

[0045]

优选地,步骤(a)中,所述催化剂包括氯化镍。

[0046]

优选地,步骤(a)中,所述反应的温度为110~130℃,包括但不限于115℃、120℃、125℃中的任意一者的点值或任意两者之间的范围值。

[0047]

优选地,步骤(a)中,所述反应的时间为11~13h,包括但不限于11.5h、12h、12.5h中的任意一者的点值或任意两者之间的范围值。

[0048]

优选地,步骤(b)中,所述氟盐包括氟化铵、氟化钾和氟化钠中的至少一种。

[0049]

当所述氟盐采用氟化铵时,步骤(b)中的反应方程式如下:

[0050]

hn(so2cl)2+2nh4f

→

hn(so2f)2+2nh4cl。

[0051]

当所述氟盐采用氟化钾时,步骤(b)中的反应方程式如下:

[0052]

hn(so2cl)2+2kf

→

kn(so2f)2+2kcl。

[0053]

当所述氟盐采用氟化钠时,步骤(b)中的反应方程式如下:

[0054]

hn(so2cl)2+2naf

→

nan(so2f)2+2nacl。

[0055]

在本发明一些具体的实施例中,步骤(b)中所述氟盐的物质的量为步骤(a)中的氯磺酰异氰酸酯的物质的量2~4倍。

[0056]

优选地,步骤(b)中,所述反应的温度为80~90℃,包括但不限于82℃、84℃、85℃、86℃、88℃中的任意一者的点值或任意两者之间的范围值。

[0057]

优选地,步骤(b)中,所述反应的时间为3~5h,包括但不限于3.5h、4h、4.5h中的任

意一者的点值或任意两者之间的范围值。

[0058]

优选地,在步骤(a)和/或步骤(b)中,所述分离提纯的方法包括蒸馏和/或固液分离。

[0059]

优选地,所述固液分离的方法包括过滤。

[0060]

优选地,所述蒸馏包括减压蒸馏。

[0061]

在本发明一些具体的实施例中,步骤(a)中,所述分离提纯的方法具体包括如下步骤:将反应完成后的混合物料进行减压蒸馏,收集馏分,该馏分即为双氯磺酰亚胺。

[0062]

在本发明一些具体的实施例中,步骤(b)中,所述分离提纯的方法具体包括如下步骤:将反应完成后的混合物料依次进行过滤和减压蒸馏,收集馏分,该馏分即为双氟磺酰亚胺。

[0063]

优选地,步骤(a)中,所述减压蒸馏的温度为85~95℃;包括但不限于86℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃中的任意一者的点值或任意两者之间的范围值。

[0064]

优选地,步骤(a)中,所述减压蒸馏的压力为600~800pa,包括但不限于620pa、650pa、680pa、700pa、730pa、750pa、770pa中的任意一者的点值或任意两者之间的范围值。

[0065]

优选地,步骤(b)中,所述减压蒸馏的温度为55~60℃;包括但不限于56℃、57℃、58℃、59℃中的任意一者的点值或任意两者之间的范围值。

[0066]

优选地,步骤(b)中,所述减压蒸馏的压力为600~800pa,包括但不限于620pa、650pa、680pa、700pa、730pa、750pa、770pa中的任意一者的点值或任意两者之间的范围值。

[0067]

本发明还提供了一种钠离子电池,包括如上所述的双氟磺酰亚胺钠的制备方法所制得的双氟磺酰亚胺钠。

[0068]

该双氟磺酰亚胺钠可用于钠离子电池,作为电解质材料。

[0069]

与现有技术相比,本发明的有益效果为:

[0070]

本发明所提供的双氟磺酰亚胺钠的制备方法,通过使用双氟磺酰亚胺和钠源在可与水形成共沸物的非水溶剂中反应得到双氟磺酰亚胺钠,简化了除水过程,避免除水过程引入杂质,有效控制了产品中水的含量,提高了双氟磺酰亚胺钠的收率和主含量。

附图说明

[0071]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0072]

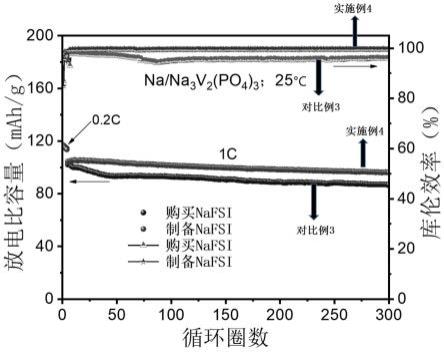

图1为本发明实验例2提供的充放电测试结果图。

具体实施方式

[0073]

下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂

或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0074]

实施例1

[0075]

本实施例所提供的双氟磺酰亚胺的制备方法包括如下步骤:

[0076]

(1)在室温(25℃)下,将0.1mol氯磺酰异氰酸酯和0.1mol氯磺酸加入250ml圆底烧瓶中,并向其中加入0.5mol催化剂氯化镍,然后缓慢升温至110℃,回流反应2.5h,再升温至130℃保温9.5h。

[0077]

待反应完成后,将反应后所得的混合物料进行减压蒸馏,收集700pa下90℃的馏分,该馏分即为双氯磺酰亚胺。

[0078]

(2)向步骤(1)所制得的双氯磺酰亚胺中加入0.2mol氯化铵固体和200ml乙腈,升温至85℃反应4h。

[0079]

待反应完成后,将反应后所得的混合物料进行冷却后过滤,然后将过滤后所得滤液进行减压蒸馏,收集650pa下58℃的馏分,该馏分即为双氟磺酰亚胺的馏分。

[0080]

实施例2

[0081]

本实施例所提供的双氟磺酰亚胺的制备方法与实施例1基本相同,区别仅在于,步骤(2)中,将氯化铵替换为氟化钾,但保持其用量不变,仍为0.2mol。

[0082]

实施例3

[0083]

本实施例所提供的双氟磺酰亚胺的制备方法与实施例1基本相同,区别在于,第一,步骤(1)中的反应温度和反应时间不同,具体为缓慢升温至115℃,回流反应4h,再升温至125℃保温9h;第二,步骤(2)中,反应的温度为90℃,所述反应的时间为5h。

[0084]

实施例4

[0085]

本实施例所提供的双氟磺酰亚胺钠的制备方法包括如下步骤:

[0086]

(1)高纯氩气的保护下,向干燥的三口烧瓶中加入200ml的乙腈溶剂和0.55mol无水碳酸钠,开启冰浴,降温至混合物料的温度为-20℃,然后将放置在干燥的恒压滴液漏斗中的1mol双氟磺酰亚胺逐滴加入上述含有乙腈和无水碳酸钠的三口烧瓶中,并控制滴加速度,保持混合物料的温度≤-10℃。滴加完毕后,在-10℃温度下搅拌反应3h,然后缓慢升温至25℃继续反应5h。

[0087]

(2)待反应完成后,将反应后所得的混合物料过滤,然后将所得的固体物料在温度为50℃、真空度为1000pa的条件下减压干燥。待产物成浆糊状时,将真空度调至5pa,得到202.14g双氟磺酰亚胺钠粗品。

[0088]

实施例5

[0089]

本实施例所提供的双氟磺酰亚胺钠的制备方法与实施例4基本相同,区别仅在于,将步骤(1)中的乙腈溶剂替换为等体积的吡啶,并将无水碳酸钠的摩尔量(物质的量)替换为0.6mol。

[0090]

经测定,该实施例制得的双氟磺酰亚胺钠粗品的质量为200.85g。

[0091]

实施例6

[0092]

本实施例所提供的双氟磺酰亚胺钠的制备方法与实施例4基本相同,区别仅在于,将步骤(1)中的无水碳酸钠替换为碳酸氢钠,并将其摩尔量替换为1.1mol。

[0093]

经测定,该实施例制得的双氟磺酰亚胺钠粗品的质量为201.13g。

[0094]

实施例7

[0095]

本实施例所提供的双氟磺酰亚胺钠的制备方法与实施例4基本相同,区别仅在于,将步骤(1)中的无水碳酸钠替换为氢氧化钠,并将其摩尔量替换为1.1mol。

[0096]

经测定,该实施例制得的双氟磺酰亚胺钠粗品的质量为200.07g。

[0097]

实施例8

[0098]

本实施例所提供的双氟磺酰亚胺钠的制备方法包括如下步骤:

[0099]

(1)高纯氩气的保护下,向干燥的三口烧瓶中加入300ml的氯仿溶剂和1.3mol碳酸氢钠(其中水的质量浓度为0.2ppm),使混合物料的温度为25℃,然后将放置在干燥的恒压滴液漏斗中的1mol双氟磺酰亚胺逐滴加入上述含有氯仿和碳酸氢钠的三口烧瓶中,并控制滴加速度,保持混合物料的温度为25℃。滴加完毕后,在50℃温度下搅拌反应20h,然后缓慢升温至130℃继续反应3h。

[0100]

(2)待反应完成后,将反应后所得的混合物料过滤,然后将所得的固体物料在温度为80℃、真空度为100pa的条件下减压干燥。待产物成浆糊状时,将真空度调至2pa,得到201.54g双氟磺酰亚胺钠粗品。

[0101]

对比例1

[0102]

本对比例所提供的双氟磺酰亚胺钠的制备方法与实施例4基本相同,区别仅在于,将步骤(1)中的乙腈溶剂替换为等体积的水。

[0103]

对比例2

[0104]

本对比例所提供的双氟磺酰亚胺钠的制备方法与实施例4基本相同,区别仅在于,步骤(1)中,将反应温度替换为150℃。

[0105]

对比例3

[0106]

本对比例所提供的双氟磺酰亚胺钠是购买得到,其生产厂家为上海吉至生化科技有限公司,牌号为100669-96-3,纯度为95%。

[0107]

实验例1

[0108]

对实施例4~8和对比例1~2所制得的双氟磺酰亚胺钠粗品进行检测和计算,分别得到每组双氟磺酰亚胺钠粗品中的水分含量、产品的收率和主含量(即双氟磺酰亚胺钠粗品中的双氟磺酰亚胺钠),结果如下表1所示。

[0109]

其中,双氟磺酰亚胺钠粗品中的水分含量的检测方法为:热重量分析法,所采用的仪器为热重仪。

[0110]

双氟磺酰亚胺钠粗品主含量的检测方法为:气相色谱、icp检测;所采用的仪器为气相色谱仪、icp电感耦合等离子体原子发射光谱仪。

[0111]

表1各组双氟磺酰亚胺钠粗品中的水分含量、产品收率和主含量

[0112]

组别含水量收率主含量实施例420ppm99.57%99.78%实施例518ppm98.94%99.62%实施例622ppm99.07%99.58%实施例723ppm98.55%99.70%实施例819ppm99.28%99.56%对比例1205ppm42.34%30.62%对比例221ppm99.23%99.41%

[0113]

从表1可以看出,本发明所提供的制备方法能够有效将双氟磺酰亚胺钠粗品的水分含量控制在25ppm以内,并且还提高了收率和主含量。

[0114]

实验例2

[0115]

对实施例4所制得的双氟磺酰亚胺钠粗品和对比例3购买的双氟磺酰亚胺钠制备成电解液,再将其组装成扣式电池。然后对该电池进行充放电测试,结果如图1所示。

[0116]

从图1可以看出,本发明所制备的双氟磺酰亚胺钠盐在实际测试中性能较好,多次循环后较稳定。

[0117]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1