一种疏散蓬松MB6纳米低传热粉体材料的制备方法与流程

一种疏散蓬松mb6纳米低传热粉体材料的制备方法

技术领域

1.本发明属于隔热粉体材料领域,尤其是涉及一种疏散蓬松mb6纳米低传热粉体材料的制备方法。

背景技术:

2.金属硼化物因其独特的结构和性能被应用在众多领域。mb6(m=mg、ca、sr、ba、la等)具有cscl型晶体结构,其中金属原子位于立方体体心位置,而8个顶角位置被b原子组成的正八面体占据。这些金属硼化物具有熔点高、硬度大、逸出功低、蒸发速率低、化学性能稳定及耐离子轰击等优点,以及很好的导热性和导电性。而且m

x

b6纳米颗粒由于纳米材料的小尺寸效应、表面效应、量子效应和宏观量子隧道效应、具有优异近红外吸收性能等。

3.目前常见的mb6粉体的制备方法有:纯元素化学合成法、光电子技术、硼、碳热还原法、硼热还原法、自蔓延高温合成法、自蔓延高温合成lab6微粉及硼氢化钠热还原法等。这些方法都属于固相反应法范畴,存在反应温度高(1500-2000℃)能耗大,原子扩散路径长,反应不完全等缺点,易导致制备的粉体粒径大,颗粒不均匀,杂质多,表面活性低等。cn106395843b公开了一种熔盐法合成lab6纳米粉体的方法,该方法合成粉体批量制备时,耗时长,效率低,熔盐凝固后破碎困难,粉料难以从熔盐中分离提纯。

技术实现要素:

4.有鉴于此,本发明旨在克服现有技术中的缺陷,提出一种疏散蓬松mb6纳米低传热粉体材料的制备方法。

5.为达到上述目的,本发明的技术方案是这样实现的:一种疏散蓬松mb6纳米低传热粉体材料的制备方法,包括如下步骤:步骤1是将金属m阳离子与硼源进行研磨后得到mb6前驱体;步骤2是将所述的mb6前驱体装入回转炉进行煅烧,回转炉中通入氢氮混合气,升温至850-1200℃,保温30-450min,降温后得到初产物;步骤3是将所述的初产物除杂后得到所述的疏散蓬松mb6纳米低传热粉体材料。

6.进一步,所述的步骤2中的升温步骤具体为:第一升温阶段:室温至20-270℃,升温速率为7-12℃/min,升温完成后保温1-30min,通气速率为2-100ml/min,回转炉倾斜角为5-15

°

,旋转速率为1-10rpm;第二升温阶段:升温至470-550℃,升温速率为7-12℃/min,升温完成后保温1-30min,通气速率为2-30ml/min,回转炉倾斜角为1-10

°

,旋转速率为1-30rpm;第三升温阶段:升温至850-1200℃,升温速率为3-7℃/min,保温30-450min,通气速率为30-100ml/min,回转炉倾斜角为1-5

°

,旋转速率为0-60rpm。

7.进一步,所述的步骤2中的降温步骤具体为:第一降温阶段:降温至470-50℃,降温速率为10-30℃/min,通气速率为30-100ml/min,旋转速率为0-60rpm;第二降温阶段:降温至室温,随炉空冷,通气速率为2-30ml/min,旋转速率0-10rpm。

8.进一步,所述的步骤1中的mb6前驱体的粒度小于等于150纳米。

9.进一步,所述的步骤2中的回转炉的装料高度小于等于9cm。

10.进一步,所述的步骤2中的氢氮混合气中的氢体积含量为8-20%。

11.进一步,所述的步骤3中的除杂步骤具体为:将初产物使用5mol/l盐酸溶液洗涤,然后使用去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到所述的疏散蓬松mb6纳米低传热粉体材料。

12.进一步,所述的步骤1中的金属m阳离子与硼源中硼元素的摩尔比为1:6;所述的步骤1中的硼源为硼粉、三氧化硼、硼砂、硼氢化钠、硼氢化钾、偏硼酸或硼酸中的一种或多种;所述的金属m阳离子为镁离子、钙离子、钡离子、镧离子、铈离子、镨离子、钕离子、钐离子、铕离子、钆离子、铽离子、镝离子、钬离子、铒离子、铥离子、镱离子、镥离子、钇离子或钪离子中的一种或多种。

13.一种疏散蓬松mb6纳米低传热粉体材料,该粉体材料由所述的疏散蓬松mb6纳米低传热粉体材料的制备方法制备得到。

14.一种所述的制备方法使用的回转炉,包括炉体,所述的炉体位于底座上,所述的炉体与底座之间设置有支撑杆;所述的炉体的内部设置有翻料板,所述的翻料板呈螺旋状结构,所述的翻料板的螺旋角为70-89度;所述的回转炉的内径为翻料板的宽度的5-10倍。

15.所述的支撑杆为现有结构,通过控制支撑杆来调节炉体的倾斜角度。在支撑杆将加热炉体抬升一定倾斜角后,翻料板配合倾斜角度、回转速率向右上方进行螺旋递进式翻料,一为防止物料粘结在炉体上,二为翻动炉体底部物料为表层物料充分接触还原气氛,三为回转过程中的物料再一次混合,促进充分反应,四为物料整体受热均匀,粒径均一度更高。

16.一种疏散蓬松mb6纳米低传热粉体材料,由所述的疏散蓬松mb6纳米低传热粉体材料的制备方法制备得到。

17.相对于现有技术,本发明具有以下优势:本发明所述的疏散蓬松mb6纳米低传热粉体材料的制备方法制备得到的粉体疏散蓬松粒径小,所需温度较低,能耗低,所需原料成本低,批量制备简单,适合于大批量工业化生产。

18.本发明所述的疏散蓬松mb6纳米低传热粉体材料的制备方法将一定的回转角度、回转速率与螺旋挡料板的配合使粉体反应充分,优异的流动性使得粉体疏散蓬松,纳米化控制促进反应速率,制备过程温度较低。原料成本低,批量制备简单,适合于大批量工业化生产。成相单一,晶粒分布均匀,粒径在300-800纳米之间,粒径大小可控,受热处理温度及保温时长影响。

19.本发明所述的疏散蓬松mb6纳米低传热粉体材料的制备方法工艺流程简单、制备时长短、产品附加值高等诸多优势,对降低mb6粉体材料的生产成本、以及多类轻稀土高效增值利用具有十分重要的意义。

20.本发明所述的疏散蓬松mb6纳米低传热粉体材料的制备方法中前驱体粒径精细的纳米化控制,高材料表面活性能及相应还原气氛下旋转态粉体材料具有更充分的离子热运动是降低能耗、减少成本的技术关键。

21.本发明所述的疏散蓬松mb6纳米低传热粉体材料的制备方法将原料四次混合、两次球形造粒,充分混合的原料、流动性优异的纳米球形粉体使合成制备的mb6粉体材料具有

成相单一、晶粒分布均匀、最终粉体粒径细小的特点。

附图说明

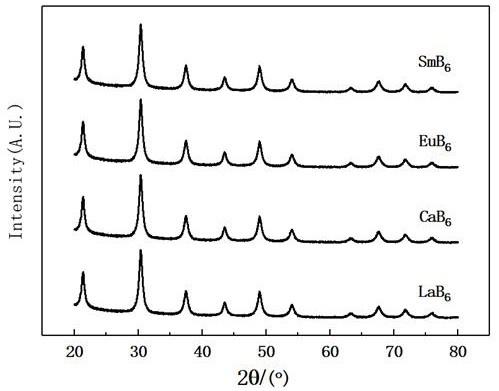

22.图1为本发明实施例所述的回转炉的示意图;图2为本发明实施例所述的cab6、eub6、smb6粉末材料的x射线衍射图;图3为本发明实施例所述的cab6、eub6、smb6粉末材料的粒度分布图;图4为本发明对比例所述的x射线衍射仪测试的mb6成相分析图。

23.附图标记说明:1、炉体;2、底座;3、翻料板;4、支撑杆;5、电机。

具体实施方式

24.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

25.下面结合实施例来详细说明本发明。

26.实施例1一种疏散蓬松cab6纳米低传热粉体材料的制备方法,包括如下步骤:(1)按ca:b摩尔比为1:6的比例,分别称取caco

3 1010g、b2o

3 2089g将其与6kg去离子水装入砂磨机研磨8小时,得到146纳米粉料前驱体;(2)前驱体装入回转炉,前驱体填充高度为3厘米,将装料密封后的回转炉通8%氢氮混合气速率为100ml/min 1min后,开始升温,第一升温阶段:室温到200℃,升温速率为7℃/min,保温30min,通气速率为2ml/min,回转炉倾斜角15

°

,旋转速率10rpm;第二升温阶段:从200℃至470℃,升温速率为7℃/min,保温30min,通气速率为5ml/min,回转炉倾斜角10

°

,旋转速率10rpm;第三升温阶段:从470℃升温至850℃后,升温速率为3℃/min,保温150min,通气速率为30ml/min,回转炉倾斜角3

°

,旋转速率30rpm;降温过程,第一降温阶段:从850℃降温至温度为470℃,降温速率为15℃/min,通气速率30ml/min,旋转速率30rpm;第二降温阶段:从470℃降温至室温,通气速率为2ml/min,随炉空冷,旋转速率10rpm,降至室温即获得初产物;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到1031g墨绿色还原产物,如图2所示,所得产物经xrd检测,其特征衍射峰与lab6(34-0427)特征衍射峰一致,证实合成cab6,98.3%,如图3所示,cab6随炉空冷粉体粒径测试d50在350nm左右。

27.如图1所示,一种回转炉,包括炉体,所述的炉体位于底座上,所述的炉体与底座之间设置有支撑杆;所述的炉体的内部设置有翻料板,所述的翻料板呈螺旋状结构,所述的翻料板的螺旋角为89度。所述的回转炉的内径30cm,翻料板的宽度4cm,厚度为4cm。

28.实施例2一种疏散蓬松eub6纳米低传热粉体材料的制备方法,包括如下步骤:(1)按eu:b摩尔比为1:6的比例,分别称取eu(no3)

3 3380g,b2o3 2089g,将其与6kg去离子水装入砂磨机研磨8小时,得到142纳米粉料前驱体;

(2)前驱体装入回转炉,前驱体填充高度为3厘米,将装料密封后的回转炉通8%氢氮混合气速率为100ml/min 1min后,开始升温,第一升温阶段:室温到200℃,升温速率为7℃/min,保温30min,通气速率为2ml/min,回转炉倾斜角15

°

,旋转速率10rpm;第二升温阶段:从200℃到470℃,升温速率为7℃/min,保温30min,通气速率为5ml/min,回转炉倾斜角10

°

,旋转速率10rpm;第三升温阶段:从470℃升温至850℃后,升温速率为3℃/min,保温150min,通气速率为30ml/min,回转炉倾斜角3

°

,旋转速率30rpm;降温过程,第一降温阶段:从850℃降温至温度为470℃,降温速率为15℃/min,通气速率30ml/min,旋转速率30rpm;第二降温阶段:从470℃降温至室温,随炉空冷,通气速率为2ml/min,旋转速率10rpm,降至室温即可获得初产物;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到1033g墨绿色还原产物,如图2所示,所得产物经xrd检测,其特征衍射峰与lab6(34-0427)特征衍射峰一致,证实合成eub6,产率98.5%,如图3所示,eub6粉体粒径测试d50在390nm左右。

29.一种回转炉,同实施例1。

30.实施例3一种疏散蓬松smb6纳米低传热粉体材料的制备方法,包括如下步骤:(1)按sm:b摩尔比为1:6的比例,分别称取smcl

3 2567.2g,b2o

3 2089g将其与6kg去离子水装入砂磨机研磨8.5小时,得到143纳米粉料前驱体;(2)前驱体装入回转炉,前驱体填充高度为3厘米,将装料密封后的回转炉通8%氢氮混合气速率为100ml/min 1min后,开始升温,第一升温阶段:室温到200℃,升温速率为7℃/min,保温30min,通气速率为2ml/min,回转炉倾斜角15

°

,旋转速率10rpm;第二升温阶段:从200℃到470℃,升温速率为7℃/min,保温30min,通气速率为5ml/min,回转炉倾斜角10

°

,旋转速率10rpm;第三升温阶段:从470℃升温至850℃后,升温速率为3℃/min,保温150min,通气速率为30ml/min,回转炉倾斜角3

°

,旋转速率30rpm;降温过程,第一降温阶段:从850℃降温至温度为470℃,降温速率为15℃/min,通气速率30ml/min,旋转速率30rpm;第二降温阶段:从470℃降温至室温,随炉空冷,通气速率为2ml/min,旋转速率10rpm,降至室温即可获得初产物;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到1029g墨绿色还原产物,如图2所示,所得产物经xrd检测,其特征衍射峰与lab6(34-0427)特征衍射峰一致,证实合成smb6,产率98.1%,如图3所示,smb6粉体粒径测试d50在380nm左右。

31.一种回转炉,同实施例1。

32.对比例1一种疏散蓬松cab6纳米低传热粉体材料的制备方法,包括如下步骤:(1)按ca:b摩尔比为1:6的比例,分别称取caco

3 1010g、b2o

3 2089g将其充分混合获得8微米左右的粉料前驱体;(2)前驱体装入回转炉,前驱体填充高度为3厘米,将装料密封后的回转炉通8%氢氮混合气速率为100ml/min 1min后,开始升温,室温到200℃,升温速率为7℃/min,保温30min,通气速率为2ml/min,回转炉倾斜角15

°

,旋转速率10rpm;第二升温阶段:从200℃至

470℃,升温速率为7℃/min,保温30min,通气速率为5ml/min,回转炉倾斜角10

°

,旋转速率10rpm;第三升温阶段:从470℃升温至850℃后,升温速率为3℃/min,保温150min,通气速率为30ml/min,回转炉倾斜角3

°

,旋转速率30rpm;降温过程,第一降温阶段:从850℃降温至温度为470℃,降温速率为15℃/min,通气速率30ml/min,旋转速率30rpm;第二降温阶段:从470℃降温至室温,通气速率为2ml/min,随炉空冷,旋转速率10rpm,降至室温即获得初产物;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生,得到20.9g紫色还原产物cab6,产率为2.1%。

33.一种回转炉,同实施例1。

34.大粒径原料低温合成,成相率极低,绝大多数杂质产物为硼酸钙ca(bo2)2,如图4所示。

35.对比例2一种疏散蓬松cab6纳米低传热粉体材料的制备方法,包括如下步骤:(1)按ca:b摩尔比为1:6的比例,分别称取caco

3 1010g、b2o

3 2089g将其与6kg去离子水装入砂磨机研磨8小时,得到146纳米粉料前驱体;(2)前驱体装入回转炉,前驱体填充高度为3厘米,将装料密封后的回转炉通8%氢氮混合气速率为100ml/min 1min后,开始升温,第一升温阶段:室温到200℃,升温速率为7℃/min,保温30min,通气速率为2ml/min,回转炉倾斜角15

°

;第二升温阶段:从200℃至470℃,升温速率为7℃/min,保温30min,通气速率为5ml/min,回转炉倾斜角10

°

;第三升温阶段:从470℃升温至850℃后,升温速率为3℃/min,保温150min,通气速率为30ml/min,回转炉倾斜角3

°

;降温过程,第一降温阶段:从850℃降温至温度为470℃,降温速率为15℃/min,通气速率30ml/min;第二降温阶段:从470℃降温至室温,通气速率为2ml/min,随炉空冷,降至室温即获得块状及粒状初产物;(3)初产物粉碎后使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到493g墨绿色还原产物cab6,产率47.1%,cab6随炉空冷粉体粒径测试d50在350nm左右。

36.一种回转炉,同实施例1。

37.不加旋转,炉管内部粉体受热不均,还原气氛从表层开始还原,150min保温时长不足以让还原气充分扩散渗透,同时容易结块,无法制备疏散蓬松粉体材料,杂质产物为ca(bo2)2,如图4所示。

38.对比例3一种疏散蓬松cab6纳米低传热粉体材料的制备方法,包括如下步骤:(1)按ca:b摩尔比为1:6的比例,分别称取caco

3 1010g、b2o

3 2089g将其与6kg去离子水装入砂磨机研磨8小时,得到146纳米粉料前驱体;(2)使用常规回转炉作为加热设备。第一升温阶段:室温到200℃,升温速率为7℃/min,保温30min;第二升温阶段:从200℃至470℃,升温速率为7℃/min,保温30min,通气速率为5ml/min,回转炉倾斜角10

°

,旋转速率10rpm;第三升温阶段:从470℃升温至850℃后,升温速率为3℃/min,保温150min,通气速率为30ml/min,回转炉倾斜角3

°

,旋转速率30rpm;降温过程,第一降温阶段:从850℃降温至温度为470℃,降温速率为15℃/min,通气速率

30ml/min,旋转速率30rpm;第二降温阶段:从470℃降温至室温,通气速率为2ml/min,随炉空冷,旋转速率10rpm,降至室温即获得块状及粒状初产物;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到702.5g墨绿色还原产物cab6,产率46.7%,cab6随炉空冷粉体粒径测试d50在350nm左右。

39.不加螺旋挡料板,合成反应时粉体在炉管内璧整体滑动,导致受热不均,还原气氛从表层开始还原,150min保温时长不足以让还原气充分扩散渗透,同时容易结块,无法制备疏散蓬松粉体材料,杂质产物为cabo3,如图4所示。

40.对比例4一种疏散蓬松cab6纳米低传热粉体材料的制备方法,包括如下步骤:(1)按ca:b摩尔比为1:6的比例,分别称取caco31010g、b2o32089g将其与6kg去离子水装入砂磨机研磨8小时,得到146纳米粉料前驱体;(2)前驱体装入回转炉,前驱体填充高度为3厘米,将装料密封后的回转炉通8%氢氮混合气速率为100ml/min1min后,开始升温,室温升温至850℃后,升温速率为3℃/min,保温150min,通气速率为30ml/min,回转炉倾斜角3

°

,旋转速率30rpm;降温过程,第一降温阶段:从850℃降温至室温,通气速率为2ml/min,随炉空冷,旋转速率10rpm,降至室温即获得块状及粒状初产物;(3)初产物粉碎后使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到765g墨绿色还原产物cab6,产率73%,cab6随炉空冷粉体粒径测试d50在350nm左右。

41.一种回转炉,同实施例1。

42.常规加热,不设置额外升温步骤,合成过程原材料有吸附水、结晶水、结构水释放,大量的粉体粘接在炉管内壁,造成产率下降,容易结块,无法制备疏散蓬松粉体材料。

43.计算实施例1-3与对比例1-4中制备得到的产物产率,结果如表1所示。

44.表1产率结果由表1可见,实施例1-3中粉体材料粒径小,表面活性能高,离子热运动充分;对比例1粉体粒径大,表面活性弱,离子热运动差;对比例2在加热过程,粉体近管璧温度高,远管壁端温度低,受热不均反应程度不均,气氛还原时,暴露表面还原充分,近管壁端气氛难以渗透全部,还原不充分,反应不完全,产生大量杂质ca(bo2)2,造成收率低;对比例3不加螺旋挡料板,合成反应时粉体在炉管内璧整体滑动,导致受热不均,还原气氛难以渗透全部,同

时容易结块,无法制备疏散蓬松粉体材料。杂质产物为cabo3;对比例4常规加热,不设置额外升温步骤,合成过程原材料有吸附水、结晶水、结构水释放,大量的粉体粘接在炉管内壁,同时大量结块,还原气氛难以渗透,产生杂质产物为cabo3造成产率下降。

45.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1