一种基于粉煤灰的高温红外定向辐射元件及其制备方法

1.本发明属于高温红外辐射元件技术领域。尤其是涉及一种基于粉煤灰的高温红外定向辐射元件及其制备方法。

背景技术:

2.当前,世界能源消耗总量逐年增加,其中工业用窑炉消耗巨大。由于炉温大于800℃时,热量传递以辐射为主,辐射传热占总热量的85%以上。因此,强化辐射传热能够最大限度提升窑炉热效率,实现窑炉节能。现有的工业加热炉炉壁多是耐火砖、耐火纤维或者浇注料砌成,这些材料红外发射率普遍不高。因此,在加热炉顶部区域使用高温红外定向辐射元件将会提高窑炉的辐射传热能力,进一步提升能源利用率。

3.近年来,红外辐射元件的研究发展迅速,“一种用于工业窑炉的远红外辐射元件及其制备方法”(cn 108752023 a)专利技术,以钒钛尾渣以及碳化铌为主要原料制备的红外辐射元件虽解决了发射率低、易形变和开裂的问题,其在远红外波段的发射率可以达到0.92~0.95,但高发射率仅体现在远红外波段,没有涉及高温使用中起主导作用的1~5μm近红外波段,且在超过1000℃的窑炉中节能效果不明确;“一种热辐射材料及其应用热辐射材料的耐火材料(cn101973768a)专利技术,通过采用纳米超细化的粉体为原料,在炉膛内喷涂及设置热辐射材料以减少工业加热炉窑的热损失,热发射率虽达0.95,但该发射率未明确红外线波段范围,且纳米粉体长期在1000℃以上高温使用,会发生晶粒长大,能与窑炉基体组分发生反应,进而导致所制备材料的红外辐射性能发生变化,同时纳米粉体的引入大幅度提高了材料的成本;“高红外元件及其制备方法和应用“(cn 113913779a)专利技术,通过在金属材料基底生长石墨烯红外辐射增强涂层,有效增强金属材料的红外发射能力,但由于其基底是合金,红外发射率均在300℃以下进行测试,无法保证能够在使用温度超过1000℃的窑炉中正常使用,且石墨烯红外辐射增强涂层与合金基底的热膨胀系数相差较大,抗热震稳定性差;“一种碳化硅红外辐射陶瓷材料及其制备方法”(cn111170143a)专利技术,采用固相烧结法制备了碳化硅红外辐射陶瓷材料,其发射率虽能达到0.84,但其密度为2.01g/cm3,安装于窑炉顶部容易脱落。

技术实现要素:

4.本发明旨在克服现有技术缺陷,目的在于提供一种成本低的基于粉煤灰的高温红外定向辐射元件的制备方法;用该方法制备的基于粉煤灰的高温红外定向辐射元件不仅密度小、热震稳定性良好和能够在1000℃以上环境中长期使用,且能在1~5μm波段具有高红外发射率,在工业窑炉中实现定向辐射。

5.为实现上述目的,本发明采取的技术方案为:

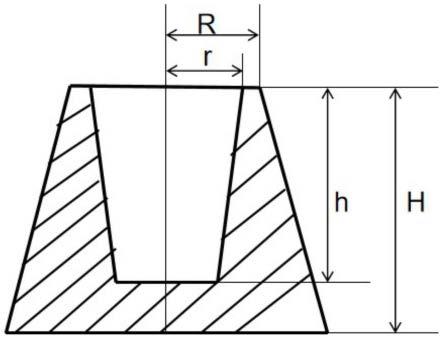

6.所述基于粉煤灰的高温红外定向辐射元件的外形为圆锥台,在所述圆锥台的上平面向内同轴线地设有倒圆锥台空腔;所述圆锥台的锥度为1∶5~10,所述倒圆锥台空腔的锥度为1∶10~20。

7.圆锥台与倒圆锥台空腔的高度差(h-h)=1~2.5cm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

8.圆锥台上平面的圆环半径差(r-r)=1~1.5cm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)式(1)和式(2)中:

9.h表示所述圆锥台的高度,cm;

10.h表示所述倒圆锥台空腔的高度,cm;

11.r表示所述圆锥台上平面的半径,cm;

12.r表示所述圆锥台空腔上平面的半径,cm。

13.所述基于粉煤灰的高温红外定向辐射元件的原料及其含量是:

[0014][0015][0016]

所述基于粉煤灰的高温红外定向辐射元件的制备方法是:

[0017]

按所述基于粉煤灰的高温红外定向辐射元件的原料及其含量进行配料,先将所述粉煤灰和所述铝锆复合溶胶混合5~15min,制成混合料a;再将所述菱镁矿细粉、氧化镁细粉、氧化铈细粉和废旧硅钼棒细粉加入到所述混合料a中,继续混合15~20min,得到混合料b;然后将混合料b困料12~24小时,于60~100mpa条件下压制成型,得到素坯,将所述素坯在100~120℃条件下干燥12~24h;将干燥后的素坯以4~6℃/min的速率由室温升温至1000℃,再以1.5~2.5℃/min的速率升温至1200℃~1400℃,保温3~5h,随炉冷却,取出,切磨,制得基于粉煤灰的高温红外定向辐射元件。

[0018]

所述粉煤灰:al2o3含量≥30wt%,sio2≥50wt%含量;所述粉煤灰的平均粒径≤150μm。

[0019]

所述菱镁矿细粉的mgo含量≥45wt%;菱镁矿细粉的平均粒径小于74μm。

[0020]

所述氧化镁细粉的mgo含量≥96%,氧化镁细粉的平均粒径≤45μm。

[0021]

所述氧化锶的细粉中ceo2含量≥95%,氧化锶的平均粒径≤45μm。

[0022]

所述废旧硅钼棒细粉的平均粒径≤45μm。

[0023]

所述铝锆复合溶胶:zro2含量≥5wt%;al2o3含量≥10wt%。

[0024]

由于采用上述技术方案,本发明与现有技术相比具有以下有益效果:

[0025]

本发明采用的粉煤灰的主要化学成分为al2o3和sio2,所述粉煤灰与菱镁矿细粉及氧化镁细粉混合,在1200~1400℃条件下烧结后能反应生成以堇青石为主的物质。由于所述粉煤灰中常常存在的ca、fe等杂质的影响,本发明得到的堇青石与堇青石理论组成具有一定的偏差,并且它的晶格发生了一定的畸变,因而制得的基于粉煤灰的高温红外定向辐射元件(以下简称“高温红外定向辐射元件”)具有较高的红外辐射率。

[0026]

本发明在上述原料基础上采用氧化铈细粉,经高温烧结后的ce

4+

进入到堇青石六

元环晶格中,ce

4+

能够吸引堇青石上下两个六元环结构中的o

2-,造成六元环面间距的减小;也能够吸引同一六元环内的o

2-,造成六元环直径的减小;同时ce

4+

也存在同性相斥作用,增加了六元环的面间距,使堇青石晶体产生畸变,使晶体结构的对称性降低,产生偶极矩,晶格红外活性振动增强,从而进一步提升了高温红外定向辐射元件在1~5μm波段的红外发射率。

[0027]

本发明还采用的废硅钼棒细粉,其主要成分为mosi2。mosi2作为一种金属间化合物,其导带和价带具有部分重叠,费米能级上具有相对较低的态密度,这能够使自由电子更轻易从价带跃迁至导带;同时,mosi2中的mo原子的4d电子轨道和si原子的3p电子轨道形成了杂化轨道,进一步提高了近红外波段的热辐射性能;此外,mosi2具有良好的热传导性能,叠加上述特殊堇青石,能保证热量迅速传递到表面,并将其转化为红外线辐射出去。因此,本发明制备的高温红外定向辐射元件在1~5μm波段具有高的红外发射率。

[0028]

本发明采用的粉煤灰比重轻,疏松多孔,且含有部分空心微珠,本发明以粉煤灰为主要原料,所制备的元件素坯密度不高,经过本发明提供的热处理工艺制度烧成,材料的气孔率仍较高。再加上引入的菱镁矿细粉在高温下也会分解释放出co2,不仅使得高温红外定向辐射元件的密度不高,总气孔率为35~55%,而且绝大部分气孔在10μm以下。更重要的是,高温下红外线会在这些微小孔洞内发生多次吸收或反射,并且每次反射会被吸收一部分能量,从而提高了高温红外定向辐射元件的红外吸收率。因而,本发明的原料组成结合热处理工艺制度制备的内部微孔结构确保了高温红外定向辐射元件高的热辐射吸收率。在高温下吸收的能量最终都要再次辐射出去,最终在倒圆锥台空腔开口处有大量红外线辐射出去,从而实现了定向辐射功能。

[0029]

本发明制备的高温红外定向辐射元件经过高温烧成,密度低,当其粘结于窑炉顶部时不易脱落;再加上高温红外定向辐射元件主要物相为堇青石相,膨胀系数小,微孔多,热震稳定性良好,两者均有助于高温红外定向辐射元件长期在1000℃以上安全使用。

[0030]

本发明采用的铝锆复合溶胶一方面可以增强热处理前素坯的强度,避免在制备过程中造成损坏;另一方面引入纳米级别的al2o3,能够降低堇青石的合成温度,进一步降低能耗,引入纳米级zro2提高了元件的耐温性能、机械强度及热震稳定性,有利于延长所制备的高温红外定向辐射元件在高温下的使用寿命。

[0031]

本发明采用的主要原料粉煤灰和废旧硅钼棒,在某种意义上均属于固体废弃物,价格低廉。主要利用粉煤灰和废旧硅钼棒制备粉煤灰和废旧硅钼棒不仅能避免粉煤灰污染环境问题,且为这两种固废原料的高附加值利用提供了新的途径。

[0032]

本发明制备的基于粉煤灰的高温红外定向辐射元件的密度为1.4~1.8g/cm3,使用傅里叶光谱发射率测量系统测试该元件在1~5μm波段发射率为0.8~0.92,在1100℃条件下保温15min,水冷反复7~12次不发生开裂现象;当所制备的基于粉煤灰的高温红外定向辐射元件以每平米49个布置于加热炉炉顶时,不仅使炉顶辐射面积增加1倍以上,而且热辐射线至工件的到位率提高30%以上,进一步提升了窑炉的热效率。

附图说明

[0033]

图1为本发明的一种基于粉煤灰的高温红外定向辐射元件的结构示意图。

具体实施方式

[0034]

下面结合附图和具体实施方式对本发明作进一步的描述,并非对其保护范围的限制。

[0035]

为避免重复,先将本具体实施方式中有关原料统一描述如下,实施例中不再赘述:

[0036]

所述粉煤灰:al2o3含量≥30wt%,sio2≥50wt%含量;所述粉煤灰的平均粒径≤150μm。

[0037]

所述菱镁矿细粉的mgo含量≥45wt%;菱镁矿细粉的平均粒径小于74μm。

[0038]

所述氧化镁细粉的mgo含量≥96%,氧化镁细粉的平均粒径≤45μm。

[0039]

所述氧化锶的细粉中ceo2含量≥95%,氧化锶的平均粒径≤45μm。

[0040]

所述废旧硅钼棒细粉的平均粒径≤45μm。

[0041]

所述铝锆复合溶胶:zro2含量≥5wt%;al2o3含量≥10wt%。

[0042]

实施例1

[0043]

一种基于粉煤灰的高温红外定向辐射元件及其制备方法。本实施例所述制备方法是:

[0044]

如图1所示,所述基于粉煤灰的高温红外定向辐射元件的结构外形为圆锥台,在所述圆锥台的上平面向内同轴线地设有倒圆锥台空腔;所述圆锥台的锥度为1∶5~6.5,所述倒圆锥台空腔的锥度为1∶10~12.5。

[0045]

圆锥台与倒圆锥台空腔的高度差(h-h)=1~2cm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0046]

圆锥台上平面的圆环半径差(r-r)=1~1.2cm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0047]

式(1)和式(2)中:

[0048]

h表示所述圆锥台的高度,cm;

[0049]

h表示所述倒圆锥台空腔的高度,cm;

[0050]

r表示所述圆锥台上平面的半径,cm;

[0051]

r表示所述圆锥台空腔上平面的半径,cm。

[0052]

所述基于粉煤灰的高温红外定向辐射元件的原料及其含量是:

[0053][0054]

所述基于粉煤灰的高温红外定向辐射元件的制备方法是:

[0055]

按所述基于粉煤灰的高温红外定向辐射元件的原料及其含量进行配料,先将所述粉煤灰和所述铝锆复合溶胶混合5~7min,制成混合料a;再将所述菱镁矿细粉、氧化镁细粉、氧化铈细粉和废旧硅钼棒细粉加入到所述混合料a中,继续混合15~16min,得到混合料b;然后将所述混合料b困料12~15小时,于60~70mpa条件下压制成型,得到素坯;将所述素

坯在100~105℃条件下干燥12~15h;将干燥后的素坯以4~5℃/min的速率由室温升温至1000℃,再以1.5~2℃/min的速率升温至1200℃~1250℃,保温3~4h,随炉冷却,取出,切磨,制得基于粉煤灰的高温红外定向辐射元件。

[0056]

本实施例制备的基于粉煤灰的高温红外定向辐射元件密度为1.5~1.8g/cm3,使用傅里叶光谱发射率测量系统在1100℃测试该元件在1~5μm波段发射率为0.8~0.85,在1100℃条件下保温15min,水冷反复7~10次不发生开裂现象;当所制备的基于粉煤灰的高温红外定向辐射元件以每平米49个布置于加热炉炉顶时,不仅使炉顶辐射面积增加1.2~1.9倍,而且热辐射线至工件的到位率提高32~35%。

[0057]

实施例2

[0058]

一种基于粉煤灰的高温红外定向辐射元件及其制备方法。本实施例所述制备方法是:

[0059]

所述基于粉煤灰的高温红外定向辐射元件的结构除下述技术参数外,其余同实施例1:

[0060]

所述圆锥台的锥度为1∶6.5~8,所述倒圆锥台空腔的锥度为1∶12.5~15。

[0061]

所述圆锥台与倒圆锥台空腔的高度差(h-h)=1.5~2.5cm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0062]

所述圆锥台上平面的圆环半径差(r-r)=1.2~1.5cm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0063]

所述基于粉煤灰的高温红外定向辐射元件的原料及其含量是:

[0064][0065]

所述基于粉煤灰的高温红外定向辐射元件的制备方法是:

[0066]

按所述基于粉煤灰的高温红外定向辐射元件的原料及其含量进行配料,先将所述粉煤灰和所述铝锆复合溶胶混合7~10min,制成混合料a;再将所述菱镁矿细粉、氧化镁细粉、氧化铈细粉和废旧硅钼棒细粉加入到所述混合料a中,继续混合16~17min,得到混合料b;然后将所述混合料b困料15~18小时,于70~80mpa条件下压制成型,得到素坯;将所述素坯在105~110℃条件下干燥15~18h;将干燥后的素坯以4~5℃/min的速率由室温升温至1000℃,再以1.5~2℃/min的速率升温至1250℃~1300℃,保温3~4h,随炉冷却,取出,切磨,制得基于粉煤灰的高温红外定向辐射元件。

[0067]

本实施例制备的基于粉煤灰的高温红外定向辐射元件密度为1.6~1.8g/cm3,使用傅里叶光谱发射率测量系统在1100℃测试该元件在1~5μm波段发射率为0.83~0.89,在1100℃条件下保温15min,水冷反复8~10次不发生开裂现象;当所制备基于粉煤灰的高温红外定向辐射元件以每平米49个布置于加热炉炉顶时,不仅使炉顶辐射面积增加1.5~2.2倍,而且热辐射线至工件的到位率提高34~38%。

[0068]

实施例3

[0069]

一种基于粉煤灰的高温红外定向辐射元件及其制备方法。本实施例所述制备方法是:

[0070]

所述基于粉煤灰的高温红外定向辐射元件的结构除下述技术参数外,其余同实施例1:

[0071]

所述圆锥台的锥度为1∶8~9,所述倒圆锥台空腔的锥度为1∶15~17.5。

[0072]

所述圆锥台与倒圆锥台空腔的高度差(h-h)=1~1.8cm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0073]

所述圆锥台上平面的圆环半径差(r-r)=1~1.3cm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0074]

所述基于粉煤灰的高温红外定向辐射元件的原料及其含量是:

[0075][0076][0077]

所述基于粉煤灰的高温红外定向辐射元件的制备方法是:

[0078]

按所述基于粉煤灰的高温红外定向辐射元件的原料及其含量进行配料,先将所述粉煤灰和所述铝锆复合溶胶混合10~12min,制成混合料a;再将所述菱镁矿细粉、氧化镁细粉、氧化铈细粉和废旧硅钼棒细粉加入到所述混合料a中,继续混合17~19min,得到混合料b;然后将所述混合料b困料18~21小时,于80~90mpa条件下压制成型,得到素坯;将所述素坯在110~115℃条件下干燥18~21h;将干燥后的素坯以5~6℃/min的速率由室温升温至1000℃,再以2~2.5℃/min的速率升温至1300℃~1350℃,保温4~5h,随炉冷却,取出,切磨,制得基于粉煤灰的高温红外定向辐射元件。

[0079]

本实施例制备的基于粉煤灰的高温红外定向辐射元件密度为1.4~1.7g/cm3,使用傅里叶光谱发射率测量系统在1100℃测试该元件在1~5μm波段发射率为0.87~0.91,在1100℃条件下保温15min,水冷反复8~11次不发生开裂现象;当所制备的基于粉煤灰的高温红外定向辐射元件以每平米49个布置于加热炉炉顶时,不仅使炉顶辐射面积增加1.7~2.3倍,而且热辐射线至工件的到位率提高37~39%。

[0080]

实施例4

[0081]

一种基于粉煤灰的高温红外定向辐射元件及其制备方法。本实施例所述制备方法是:

[0082]

所述基于粉煤灰的高温红外定向辐射元件的结构除下述技术参数外,其余同实施例1:

[0083]

所述圆锥台的锥度为1∶9~10,所述倒圆锥台空腔的锥度为1∶17.5~20。

[0084]

圆锥台与倒圆锥台空腔的高度差(h-h)=1.6~2.5cm

ꢀꢀꢀꢀ

(1)

[0085]

圆锥台上平面的圆环半径差(r-r)=1.2~1.5cm

ꢀꢀꢀꢀꢀ

(2)

[0086]

所述高温红外定向辐射元件的原料及其含量是:

[0087][0088]

所述基于粉煤灰的高温红外定向辐射元件的制备方法是:

[0089]

按所述基于粉煤灰的高温红外定向辐射元件的原料及其含量进行配料,先将所述粉煤灰和所述铝锆复合溶胶混合12~15min,制成混合料a;再将所述菱镁矿细粉、氧化镁细粉、氧化铈细粉和废旧硅钼棒细粉加入到所述混合料a中,继续混合19~20min,得到混合料b;然后将所述混合料b困料21~24小时,于90~100mpa条件下压制成型,得到素坯;将所述素坯在115~120℃条件下干燥21~24h;将干燥后的素坯以5~6℃/min的速率由室温升温至1000℃,再以2~2.5℃/min的速率升温至1350~1400℃,保温4~5h,随炉冷却,取出,切磨,制得基于粉煤灰的高温红外定向辐射元件。

[0090]

本实施例制备的基于粉煤灰的高温红外定向辐射元件密度为1.4~1.6g/cm3,使用傅里叶光谱发射率测量系统在1100℃测试该元件在1~5μm波段发射率为0.88~0.92,在1100℃条件下保温15min,水冷反复9~12次不发生开裂现象;当所制备的基于粉煤灰的高温红外定向辐射元件以每平米49个布置于加热炉炉顶时,不仅使炉顶辐射面积增加2.0~2.5倍,而且热辐射线至工件的到位率提高37~40%。

[0091]

本具体实施方式与现有技术相比具有以下有益效果:

[0092]

本具体实施方式采用的粉煤灰的主要化学成分为al2o3和sio2,所述粉煤灰与菱镁矿细粉及氧化镁细粉混合,在1200~1400℃条件下烧结后能反应生成以堇青石为主的物质。由于所述粉煤灰中常常存在的ca、fe等杂质的影响,本具体实施方式得到的堇青石与堇青石理论组成具有一定的偏差,并且它的晶格发生了一定的畸变,因而制得的基于粉煤灰的高温红外定向辐射元件(以下简称“高温红外定向辐射元件”)具有较高的红外辐射率。

[0093]

本具体实施方式在上述原料基础上采用氧化铈细粉,经高温烧结后的ce

4+

进入到堇青石六元环晶格中,ce

4+

能够吸引堇青石上下两个六元环结构中的o

2-,造成六元环面间距的减小;也能够吸引同一六元环内的o

2-,造成六元环直径的减小;同时ce

4+

也存在同性相斥作用,增加了六元环的面间距,使堇青石晶体产生畸变,使晶体结构的对称性降低,产生偶极矩,晶格红外活性振动增强,从而进一步提升了高温红外定向辐射元件在1~5μm波段的红外发射率。

[0094]

本具体实施方式还采用的废硅钼棒细粉,其主要成分为mosi2。mosi2作为一种金属间化合物,其导带和价带具有部分重叠,费米能级上具有相对较低的态密度,这能够使自由电子更轻易从价带跃迁至导带;同时,mosi2中的mo原子的4d电子轨道和si原子的3p电子轨道形成了杂化轨道,进一步提高了近红外波段的热辐射性能;此外,mosi2具有良好的热传

导性能,叠加上述特殊堇青石,能保证热量迅速传递到表面,并将其转化为红外线辐射出去。因此,本具体实施方式制备的高温红外定向辐射元件在1~5μm波段具有高的红外发射率。

[0095]

本具体实施方式采用的粉煤灰比重轻,疏松多孔,且含有部分空心微珠,本具体实施方式以粉煤灰为主要原料,所制备的元件素坯密度不高,经过本具体实施方式提供的热处理工艺制度烧成,材料的气孔率仍较高。再加上引入的菱镁矿细粉在高温下也会分解释放出co2,不仅使得高温红外定向辐射元件的密度不高,总气孔率为35~55%,而且绝大部分气孔在10μm以下。更重要的是,高温下红外线会在这些微小孔洞内发生多次吸收或反射,并且每次反射会被吸收一部分能量,从而提高了高温红外定向辐射元件的红外吸收率。因而,本具体实施方式的原料组成结合热处理工艺制度制备的内部微孔结构确保了高温红外定向辐射元件高的热辐射吸收率。在高温下吸收的能量最终都要再次辐射出去,最终在倒圆锥台空腔开口处有大量红外线辐射出去,从而实现了定向辐射功能。

[0096]

本具体实施方式制备的高温红外定向辐射元件经过高温烧成,密度低,当其粘结于窑炉顶部时不易脱落;再加上高温红外定向辐射元件主要物相为堇青石相,膨胀系数小,微孔多,热震稳定性良好,两者均有助于高温红外定向辐射元件长期在1000℃以上安全使用。

[0097]

本具体实施方式采用的铝锆复合溶胶一方面可以增强热处理前素坯的强度,避免在制备过程中造成损坏;另一方面引入纳米级别的al2o3,能够降低堇青石的合成温度,进一步降低能耗,引入纳米级zro2提高了元件的耐温性能、机械强度及热震稳定性,有利于延长所制备的高温红外定向辐射元件在高温下的使用寿命。

[0098]

本具体实施方式采用的主要原料粉煤灰和废旧硅钼棒,在某种意义上均属于固体废弃物,价格低廉。主要利用粉煤灰和废旧硅钼棒制备粉煤灰和废旧硅钼棒不仅能避免粉煤灰污染环境问题,且为这两种固废原料的高附加值利用提供了新的途径。

[0099]

本具体实施方式制备的基于粉煤灰的高温红外定向辐射元件的密度为1.4~1.8g/cm3,使用傅里叶光谱发射率测量系统测试该元件在1~5μm波段发射率为0.8~0.92,在1100℃条件下保温15min,水冷反复7~12次不发生开裂现象;当所制备的基于粉煤灰的高温红外定向辐射元件以每平米49个布置于加热炉炉顶时,不仅使炉顶辐射面积增加1倍以上,而且热辐射线至工件的到位率提高30%以上,进一步提升了窑炉的热效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1