一种基于水基浆料的3D打印制备多孔陶瓷块体的方法

一种基于水基浆料的3d打印制备多孔陶瓷块体的方法

技术领域

1.本发明涉及一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,属于多孔陶瓷材料制备技术领域。

背景技术:

2.多孔陶瓷材料因其低密度、低比热、高比表面积、高渗透性、高强度和硬度、强的尺寸稳定性、高耐磨性和耐腐蚀性,以及优异的化学稳定性等广泛应用于汽车工业、催化剂负载、气/液过滤器等领域。多孔氧化铝作为一种廉价易得、性能良好的多孔陶瓷材料,其有效制备方法正受到广泛研究。传统方式制备多孔氧化铝主要采用压铸成型和浆料铸模成型,制备出的多孔氧化铝陶瓷材料形貌结构简单,难以满足生产生活的需求。

3.3d打印技术因其独特的增材制造工艺常被用于复杂样品的成型。通过3d打印可以自动、快速、精确、直接的将设计思想转化为实物模型,并且3d打印不受模具种类的限制,可以随意更改所需样品的形状、尺寸,大大降低了产品的开发成本。直写型3d打印在多孔陶瓷成型方面已经受到广泛研究,即采用传统打印技术中喷墨的方法,喷头在不与粉末表面直接接触的情况下,有选择性地将粘结剂喷涂到事先设计好的位置上,然后逐层打印,实现复杂形状的成型和三维孔结构的设计。然而,直写型3d打印存在打印速度慢、精度低、粘结剂固化时间长等不足。因此,寻求一种成型速度快、精度高、形貌结构复杂的成型方式,仍然是目前需要重点研究的。

技术实现要素:

4.本发明针对目前较为成熟的3d陶瓷打印技术制备的成型产品密度高、难以制备隔热、隔音等多孔材料的问题,提供一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,由此方法得到的氧化铝陶瓷,形成了气孔率高且可控、孔径均匀分布的大孔结构,且烧结时不翘曲、收缩率低,有利于保持材料的尺寸形状,精确控制多孔陶瓷材料的复杂成型。

5.本发明的技术方案如下:一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,

6.1)配料组成包括:级配氧化铝粉末25-55份、淀粉0-55份、粘结剂15-25份、光引发剂1-2份、分散剂1-4份和溶剂20-35份;

7.2)混合方式:将级配氧化铝粉末、淀粉、粘结剂、光引发剂、分散剂和溶剂进行球磨混合得到光敏浆料;

8.3)采用3d陶瓷打印机,将步骤2)得到的光敏浆料固化成型,得到陶瓷生坯;

9.4)将陶瓷生胚放在管式炉内进行脱脂、烧结,最终得到多孔氧化铝陶瓷。

10.优选地,上述的一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,步骤1)中,所述的粘结剂为peg400da,分散剂为甘油,溶剂为水;光引发剂为2-羟基-2-甲基-1-苯基-1-丙酮。

11.优选地,上述的一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,步骤1)中,所述级配氧化铝粉末的尺寸级配具体为:0.2μm氧化铝200-400份,1-3μm氧化铝600-800份。

12.优选地,上述的一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,步骤2)中,所述的球磨混合的转速150-200转/分钟,球磨时间2-4小时。

13.优选地,上述的一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,步骤4)中,脱脂工艺以0.5-2℃/分钟的升温速率升温至200-650℃,保温时间1-3小时。

14.优选地,上述的一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,步骤4)中,烧结工艺以3-5℃/分钟的升温速率升温至650-1300℃,保温时间2-6小时。

15.本发明的有益效果如下:

16.本发明所述的光敏浆料中含有合理级配的改性氧化铝粉,以致形成均匀可控的孔结构,保证了光敏浆料合适的粘度和光敏特性,且烧结过程中胚体的收缩率小,不易翘曲变形,有利于保持材料的尺寸形状,精确控制多孔陶瓷材料的复杂成型。同时本发明选用淀粉作为造孔剂,淀粉在烧结脱脂过程中被除去,形成了孔径分布均匀、孔隙率高且可调控的微观结构。相对于其他造孔剂而言,采用淀粉作为造孔剂有三点优势,一是与其他有机聚合物相比,淀粉的化学纯度相对较高,一般仅含c、h、o(少量微量元素)元素,烧结过后不会产生残留的副产物;二是不同类型的淀粉粒径大小不同,通过选择不同类型的淀粉可以控制孔的尺寸和形状。三是淀粉颜色较浅,对光敏浆料的透光性影响很小,易于光固化成型。相比传统的模具压铸成型和直写型3d打印成型,通过此方法可以制备出具有复杂形状的多孔氧化铝陶瓷材料,且光固化成型具有成型效率高、成型分辨率高、成型速度快、分辨率高等优点。

17.通过此方法制备的多孔氧化铝陶瓷材料,其孔隙率可通过烧结温度和加入淀粉量进行调节,现有精密成形技术制备的多孔陶瓷材料孔隙率多介于45%到60%之间,而本发明所制备的样品孔隙率可在45-80%之间调节。本发明制备出的多孔氧化铝具有高强度和硬度、强的尺寸稳定性、高耐磨性、耐腐蚀性、耐高温、抗氧化、热膨胀系数小等优点,在汽车工业、催化剂负载、气/液过滤器等、多孔吸声材料、相变封装材料等领域都有广阔的发展前景。

18.同时,本发明所述光敏浆料中原料主要有:淀粉、氧化铝粉、peg400da和水,成本价格低廉、混配方式简单、易于工业化生产,混配得到的光敏浆料保质期长,并能够通过光固化快速成型,可用于大规模制备形状复杂的多孔氧化铝陶瓷材料。

附图说明

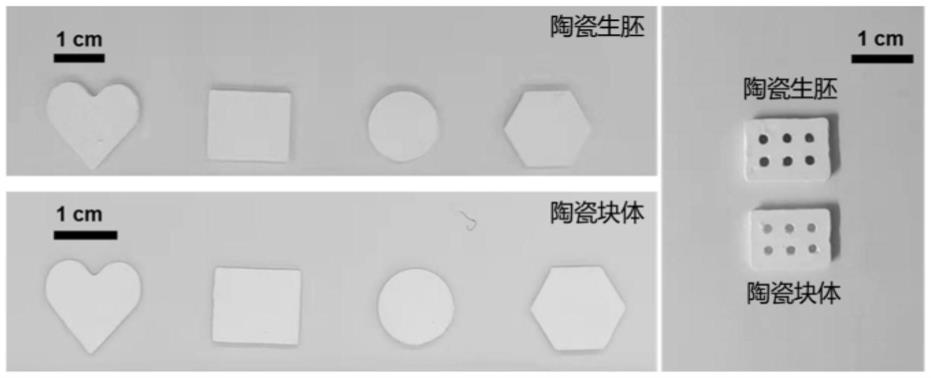

19.图1示出了3d打印制备出的陶瓷生胚和烧结处理后的陶瓷块体的光学照片。

20.图2示出了本发明实施例1、2、3所制备的氧化铝的体密度和开放孔隙率的曲线图。

21.图3示出了本发明实施例2、4、5、6、7所制备的氧化铝的体密度和开放孔隙率的曲线图。

具体实施方式

22.以下结合附图和下述实施方式对本发明进行进一步说明,应当理解,附图和下述实施方式仅用于对本发明进行说明,而非限制本发明。

23.实施例1

24.一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,具体包括如下步骤:

25.(a)一种光敏浆料的配置方法,浆料的组成包括(以质量份数计):55份级配氧化铝粉末(其中0.2μm氧化铝300份,1-3μm氧化铝700份)、18份peg400da、2份甘油作为分散剂、1份光引发剂2-羟基-2-甲基-1-苯基-1-丙酮,24份水;

26.(b)将(a)中所述的原料进行球磨混合,条件为:转速150转/分钟,球磨时间4小时,得到混合均匀、粘度适中的光敏浆料;

27.(c)采用3d陶瓷打印机,将(b)中所述浆料固化成型,制备复杂形状的陶瓷生胚;

28.步骤(c)中所述打印机的参数设置为:层厚40μm,离型速度1.2mm/s,首层固化时间和固化时间分别为40000ms和8000ms,固化光强60%,刮刀速度10mm/s。

29.(d)将陶瓷生胚放在管式炉内进行脱脂烧结,最终得到多孔氧化铝陶瓷。

30.步骤(d)中所述的脱脂条件为:2℃/分钟的升温速率升温至650℃,保温时间1小时。

31.步骤(d)中所述的烧结条件为:5℃/分钟的升温速率升温至1300℃,保温时间2小时。

32.实施例2

33.一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,具体包括如下步骤:

34.(a)一种光敏浆料的配置方法,浆料的组成包括(以质量份数计):36.6份级配氧化铝粉末(其中0.2μm氧化铝300份,1-3μm氧化铝700份)、18份peg400da、2份甘油作为分散剂、1份光引发剂2-羟基-2-甲基-1-苯基-1-丙酮、24份水、18.3份淀粉;

35.(b)将(a)中所述的原料进行球磨混合,条件为:转速150转/分钟,球磨时间4小时,得到混合均匀、粘度适中的光敏浆料;

36.(c)采用3d陶瓷打印机,将(b)中所述浆料固化成型,制备复杂形状的陶瓷生胚;

37.步骤(c)中所述打印机的参数设置为:层厚40μm,离型速度1.2mm/s,首层固化时间和固化时间分别为40000ms和8000ms,固化光强60%,刮刀速度10mm/s。

38.(d)将陶瓷生胚放在管式炉内进行脱脂烧结,最终得到多孔氧化铝陶瓷。

39.步骤(d)中所述的脱脂条件为:2℃/分钟的升温速率升温至650℃,保温时间1小时。

40.步骤(d)中所述的烧结条件为:5℃/分钟的升温速率升温至1300℃,保温时间2小时。

41.实施例3

42.一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,具体包括如下步骤:

43.(a)一种光敏浆料的配置方法,浆料的组成包括(以质量份数计):27.5份级配氧化铝粉末(其中0.2μm氧化铝300份,1-3μm氧化铝700份、18份peg400da,2份甘油作为分散剂、1份光引发剂2-羟基-2-甲基-1-苯基-1-丙酮、24份水、27.5份淀粉;

44.(b)将(a)中所述的原料进行球磨混合,条件为:转速150转/分钟,球磨时间4小时,得到混合均匀、粘度适中的光敏浆料;

45.(c)采用3d陶瓷打印机,将(b)中所述浆料固化成型,制备复杂形状的陶瓷生胚;

46.步骤(c)中所述打印机的参数设置为:层厚40μm,离型速度1.2mm/s,首层固化时间和固化时间分别为40000ms和8000ms,固化光强60%,刮刀速度10mm/s。

47.(d)将陶瓷生胚放在管式炉内进行脱脂烧结,最终得到多孔氧化铝陶瓷。

48.步骤(d)中所述的脱脂条件为:2℃/分钟的升温速率升温至650℃,保温时间1小时。

49.步骤(d)中所述的烧结条件为:5℃/分钟的升温速率升温至1300℃,保温时间2小时。

50.实施例4

51.一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,具体包括如下步骤:

52.(a)一种光敏浆料的配置方法,浆料的组成包括(以质量份数计):36.6份级配氧化铝粉末(其中0.2μm氧化铝300份,1-3μm氧化铝700份)、18份peg400da、2份甘油作为分散剂、1份光引发剂2-羟基-2-甲基-1-苯基-1-丙酮、24份水、18.3份淀粉。

53.(b)将(a)中所述的原料进行球磨混合,条件为:转速150转/分钟,球磨时间4小时,得到混合均匀、粘度适中的光敏浆料;

54.(c)采用3d陶瓷打印机,将(b)中所述浆料固化成型,制备复杂形状的陶瓷生胚;

55.步骤(c)中所述打印机的参数设置为:层厚40μm,离型速度1.2mm/s,首层固化时间和固化时间分别为40000ms和8000ms,固化光强60%,刮刀速度10mm/s。

56.(d)将陶瓷生胚放在管式炉内进行脱脂烧结,最终得到多孔氧化铝陶瓷。

57.步骤(d)中所述的脱脂条件为:2℃/分钟的升温速率升温至650℃,保温时间1小时。

58.步骤(d)中所述的烧结条件为:5℃/分钟的升温速率升温至1200℃,保温时间2小时。

59.实施例5

60.一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,具体包括如下步骤:

61.(a)一种光敏浆料的配置方法,浆料的组成包括(以质量份数计):36.6份级配氧化铝粉末(其中0.2μm氧化铝300份,1-3μm氧化铝700份)、18份peg400da、2份甘油作为分散剂、1份光引发剂2-羟基-2-甲基-1-苯基-1-丙酮、24份水、18.3份淀粉;

62.(b)将(a)中所述的原料进行球磨混合,条件为:转速150转/分钟,球磨时间4小时,得到混合均匀、粘度适中的光敏浆料;

63.(c)采用3d陶瓷打印机,将(b)中所述浆料固化成型,制备复杂形状的陶瓷生胚;

64.步骤(c)中所述打印机的参数设置为:层厚40μm,离型速度1.2mm/s,首层固化时间和固化时间分别为40000ms和8000ms,固化光强60%,刮刀速度10mm/s。

65.(d)将陶瓷生胚放在管式炉内进行脱脂烧结,最终得到多孔氧化铝陶瓷。

66.步骤(d)中所述的脱脂条件为:2℃/分钟的升温速率升温至650℃,保温时间1小时。

67.步骤(d)中所述的烧结条件为:5℃/分钟的升温速率升温至1400℃,保温时间2小时。

68.实施例6

69.一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,具体包括如下步骤:

70.(a)一种光敏浆料的配置方法,浆料的组成包括(以质量份数计):36.6份级配氧化铝粉末(其中0.2μm氧化铝300份,1-3μm氧化铝700份)、18份peg400da、2份甘油作为分散剂、1份光引发剂2-羟基-2-甲基-1-苯基-1-丙酮、24份水、18.3份淀粉;

71.(b)将(a)中所述的原料进行球磨混合,条件为:转速150转/分钟,球磨时间4小时,得到混合均匀、粘度适中的光敏浆料;

72.(c)采用3d陶瓷打印机,将(b)中所述浆料固化成型,制备复杂形状的陶瓷生胚;

73.步骤(c)中所述打印机的参数设置为:层厚40μm,离型速度1.2mm/s,首层固化时间和固化时间分别为40000ms和8000ms,固化光强60%,刮刀速度10mm/s。

74.(d)将陶瓷生胚放在管式炉内进行脱脂烧结,最终得到多孔氧化铝陶瓷。

75.步骤(d)中所述的脱脂条件为:2℃/分钟的升温速率升温至650℃,保温时间1小时。

76.步骤(d)中所述的烧结条件为:5℃/分钟的升温速率升温至1500℃,保温时间2小时。

77.实施例7

78.一种基于水基浆料的3d打印制备多孔陶瓷块体的方法,具体包括如下步骤:

79.(a)一种光敏浆料的配置方法,浆料的组成包括(以质量份数计):36.6份级配氧化铝粉末(其中0.2μm氧化铝300份,1-3μm氧化铝700份)、18份peg400da、2份甘油作为分散剂、1份光引发剂2-羟基-2-甲基-1-苯基-1-丙酮、24份水、18.3份淀粉。

80.(b)将(a)中所述的原料进行球磨混合,条件为:转速150转/分钟,球磨时间4小时,得到混合均匀、粘度适中的光敏浆料;

81.(c)采用3d陶瓷打印机,将(b)中所述浆料固化成型,制备复杂形状的陶瓷生胚;

82.步骤(c)中所述打印机的参数设置为:层厚40μm,离型速度1.2mm/s,首层固化时间和固化时间分别为40000ms和8000ms,固化光强60%,刮刀速度10mm/s。

83.(d)将陶瓷生胚放在管式炉内进行脱脂烧结,最终得到多孔氧化铝陶瓷。

84.步骤(d)中所述的脱脂条件为:2℃/分钟的升温速率升温至650℃,保温时间1小时。

85.步骤(d)中所述的烧结条件为:5℃/分钟的升温速率升温至1600℃,保温时间2小时。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1