一种高灵敏度高居里温度压电陶瓷材料及其制备方法与流程

1.本发明涉及压电陶瓷领域,主要是一种高灵敏度高居里温度压电陶瓷材料及其制备方法。

背景技术:

2.迄今为止,声波被认为是唯一能够在海洋中远距离传播的信息载体,海洋研究、资源开发、海上军事斗争都离不开水声技术。水声换能器实现了声能和电能的相互转换,是支撑水声技术的关键器件之一;水声换能器在军事上和民用上具有不容忽视的作用,在军事上,搜索和跟踪水下潜艇、水雷等目标;在民用上,海底资源的探索、水文测量、海底地质地貌勘测、鱼群探测,尤其是海洋石油勘探等,都离不开水声换能器及相应的声学器材。

3.在水声换能器中压电水声换能器是目前应用最广泛的一种,水声换能器的性能很大程度上取决于压电陶瓷的性能。根据工作状态不同,水声换能器可分为发射型换能器和接收型换能器;随着接收换能器向小型化、细长化、紧凑型、高灵敏度方向发展,对压电陶瓷提出了新的、更高的要求,要求压电陶瓷具有更高的灵敏度和温度稳定性,同时压电陶瓷元件尺寸小型化,因而迫切需要提升传统水声压电陶瓷的灵敏度和居里温度,以适应新的海洋装备仪器的发展需要。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足,而提供一种高灵敏度高居里温度压电陶瓷材料及其制备方法,主要应用于水声接收型换能器等方面。

5.本发明的目的是通过如下技术方案来完成的。一种高灵敏度高居里温度压电陶瓷材料,包括以下重量百分比原料:pb

304 68%~70%、zr0

2 18%-20%、ti0

2 10%-12%、nb

205 0.3%-0.65%、sb

203 0.35%-0.70%,各组分总和100%。

6.一种高灵敏度高居里温度压电陶瓷,包括以下较佳的重量百分比原料:pb

304 69%~69.5%、zr0

2 18.5%-19%、ti0

2 10.5%-11.65%、nb

205 0.35%-0.60%、sb

203 0.40%-0.50%,各组分总和100%。

7.一种高灵敏度高居里温度压电陶瓷,包括以下最佳的重量百分比原料:pb

304 69.26%、zr0

2 18.87%、ti0

2 11.03%、nb

205 0.40%、sb

203 0.44%。

8.一种制备上述高灵敏度高居里温度压电陶瓷的方法,包括下述步骤:

9.1)混料:将以下重量百分比的原料:pb

304 68%~70%、zr0

2 18%-20%、ti0

2 10%-12%、nb

205 0.3%-0.65%、sb

203 0.35%-0.70%,各组分总和100%,加入到滚筒磨中湿法混料18~20小时,充分混合均匀后出浆;

10.2)预烧:将混合好的料浆烘干,压块后置于氧化铝坩埚中,然后在860~880℃,保温2小时预烧合成;

11.3)造粒:预烧后的料块粉碎,然后置于搅拌磨中进行搅拌细磨,搅拌时按重量比,预烧料:锆球:纯净水=1:2:0.7比例进行,搅拌3小时后加入聚乙烯醇粘结剂,然后在喷雾

塔中进行造粒;

12.4)成型:通过干压法成型制得坯体;

13.5)排塑:坯体在700~750℃保温2小时排塑;

14.6)烧结:排塑后坯体在al

203

坩埚中密封,于1240~1270℃保温2-3小时烧结;

15.7)被银:烧结后瓷体经研磨、清洗后被银,于780℃烧银;

16.8)极化:在135℃硅油中,施加2.0~2.5kv/mm直流电场极化,制得高居里温度高灵敏度压电陶瓷。

17.本发明的烧结工艺步骤6)中,排塑后坯体在al

203

坩埚中密封,优选于1250~1260℃保温2-3小时烧结。

18.本发明的有益效果:提供了一种灵敏度高、居里温度高、综合电学性能好的压电陶瓷材料,通过在pzt中引入适量的nb

205

及sb

203

组分、合适的组分比等,实现了提高压电陶瓷的灵敏度和居里温度的需求,该材料在水声接收型换能器方面显示出良好的应用前景。

附图说明

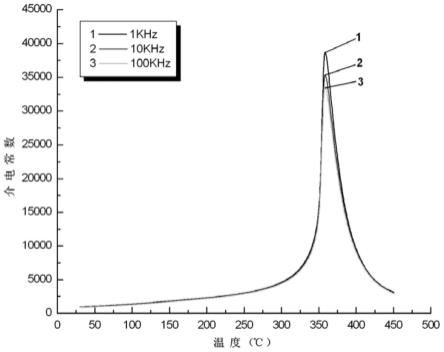

19.图1是本发明实施例1的压电陶瓷材料的介电温谱图;

20.图2是本发明实施例2的压电陶瓷材料的介电温谱图;

21.图3是本发明实施例1的压电陶瓷材料断口的显微形貌;

22.图4是本发明实施例2的压电陶瓷材料断口的显微形貌。

具体实施方式

23.下面将结合附图和实施例对本发明做详细的介绍:

24.实施例1:

25.1)混料:将以下重量百分比的原料:pb

304 69.26%、zr0

2 18.87%、ti0

2 11.03%、nb

205 0.40%、sb

203 0.44%,加入到滚筒磨中湿法混料18小时,充分混合均匀后出浆;

26.2)预烧:将混合好的料浆烘干,压块后置于氧化铝坩埚中,然后在860~880℃,保温2小时预烧合成;

27.3)造粒:预烧后的料块粉碎,然后置于搅拌磨中进行搅拌细磨,搅拌时按重量比,预烧料:锆球:纯净水=1:2:0.7比例进行,搅拌3小时后加入聚乙烯醇粘结剂,然后在喷雾塔中进行造粒;

28.4)成型:通过干压法成型制得坯体;

29.5)排塑:坯体在700~750℃保温2小时排塑;

30.6)烧结:排塑后坯体在al

203

坩埚中密封,于1260℃保温3小时烧结;

31.7)被银:烧结后瓷体经研磨、清洗后被银,于780℃烧银;

32.8)极化:在135℃硅油中,施加2.0~2.5kv/mm直流电场极化,制得高居里温度高灵敏度压电陶瓷材料。

33.9)测量:

34.1)采用扫描电子显微镜对压电陶瓷材料断口进行微观表征;

35.2)采用阻抗分析仪测试压电陶瓷材料的介温图谱;

36.3)将极化处理过的压电陶瓷,于室温下放置5~7天后测试其压电性能。

37.实施例1的压电陶瓷材料的介电温谱图如图1所示,压电陶瓷材料断口的显微形貌如图3所示。

38.实施例2:

39.1)混料:将以下重量百分比的原料:pb

304 69.27%、zr0

2 18.91%、ti0

2 11.06%、nb

205 0.36%、sb

203 0.40%,加入到滚筒磨中湿法混料18小时,充分混合均匀后出浆;

40.步骤2)—9)与实施例1相同。

41.实施例2的压电陶瓷材料的介电温谱图如图2所示,压电陶瓷材料断口的显微形貌如图4所示。

42.实施例3:

43.1)混料:将以下重量百分比的原料:pb

304 69.21%、zr0

2 18.76%、ti0

2 10.97%、nb

205 0.50%、sb

203 0.56%,加入到滚筒磨中湿法混料18小时,充分混合均匀后出浆;

44.步骤2)—9)与实施例1相同。

45.实施例4:

46.1)混料:将以下重量百分比的原料:pb

304 69.23%、zr0

2 18.83%、ti0

2 11.01%、nb

205 0.44%、sb

203 0.49%,加入到滚筒磨中湿法混料18小时,充分混合均匀后出浆;

47.步骤2)—9)与实施例1相同。

48.将上述各实施例制备出的压电陶瓷材料性能列于表1。

49.表1本发明各实施例压电陶瓷材料性能

[0050][0051]

本发明的压电陶瓷材料性能与现有技术的性能参数比较如下表2所示:

[0052]

表2、本发明与现有技术的比较

[0053][0054]

当然,本发明还可有其他多种实施例,熟悉本领域的技术人员可根据本发明做出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1