一种在离子液体中微波加热制备纳米氧化镁的方法及其应用

1.本发明属于纳米材料技术领域,具体而言,涉及一种纳米金属氧化物的制备方法,尤其涉及一种在离子液体中微波加热制备纳米氧化镁的方法及应用。

背景技术:

2.人类对地球资源过度地开采和利用,带来了日趋严重的问题,如资源短缺、环境污染和疾病蔓延等,越来越困扰着人类的生存和发展。当前,全球性的环境污染与生态破坏,以及由此引起的细菌和病毒的泛滥,已经迫使人们对环境问题给以足够的关注。随着社会经济的发展和生活水平的提高,人们越来越重视环境的改善和修复。对抗菌、防腐、除味和净化空气等优化环境材料的研究已成为当前材料科学研究的一个新热点。

3.纳米氧化镁是随着纳米科学技术的发展而产生的一种新型多功能无机材料。由于纳米粒子具有量子尺寸效应、小尺寸效应、表面效应和宏观量子隧道效应,因而纳米氧化镁呈现出许多不同于本体材料的光、电、磁、热、化学及机械等性能,在新材料领域和工业生产中有着广阔的应用前景。近年来,纳米氧化镁在环境净化领域的研究已悄然展开,尤其是对有毒气体和有机物的吸附分解研究[lee s j,jung s y,lee s c,et al.so2removal and regeneration ofmg o-based sorbents promoted with titanium oxide[j].ind.eng.chem.res.,2009,48(5):2691-2696.]。另外,纳米级的氧化镁还具有杀灭细菌和孢子细胞等抗菌、杀菌作用。由此可见,纳米氧化镁在环境净化领域具有十分广阔的应用前景。

[0004]

目前纳米氧化镁的制备方法有很多种,传统的制备方法有:水热法、直接沉淀法、溶胶凝胶法、模板合成法,这些制备方法都有其自身的一些局限性。比如,传统的加热方式是热传递,热量是从物体的外部向内部逐步传递,这样就会形成温度梯度,使物体内外的温度在同一时间不能达到一致,最后导致反应物受热不均匀,使制备的纳米氧化镁粒径大且不均匀,从而降低了产品的性能。

技术实现要素:

[0005]

鉴于现有技术的不足,本发明的目的在于提供一种粒径小且均一的纳米氧化镁的制备方法及应用。该方法相比于现有方法更加快捷,并且减小了纳米氧化镁的粒径,降低纳米氧化镁团聚,提高纳米氧化镁的性能。

[0006]

为了实现上述目的,发明人考虑到,微波加热具有加热速率快、加热均匀的优点,如果将微波加热方式用于制备纳米材料不仅可以缩短加热时间,而且制备出来的纳米粒子粒径分布比较均匀。另外,离子液体对无机物和有机物都有较好的溶解性,因此能够成为一种溶解范围比较广泛的溶剂;离子液体的蒸气压比较低,不易挥发,在化学反应中能减少因溶剂挥发而产生的环境污染问题;离子液体的表面张力比水低,使纳米颗粒的成核率比生长速率快,更容易产生小尺寸的纳米颗粒,并且通过添加离子液体,能有效防止纳米粒子的团聚。

[0007]

因此,本发明人将微波和离子液体的优势结合起来制备纳米氧化镁,并创造性地选用离子液体1-丁基-3-甲基咪唑醋酸盐,这种离子液体能减少纳米氧化镁的团聚,提高纳米氧化镁的分散程度,并且通过煅烧能有效除去这种离子液体,不会对纳米氧化镁的纯度造成影响。该方法既弥补了传统加热方法的不足,还能制备出了粒径均一、分布均匀的纳米氧化镁粒子。

[0008]

具体地,试验本发明技术目的的技术方案如下:一种在离子液体中微波加热制备纳米氧化镁的方法,其特征在于,该方法包括如下步骤:

[0009]

1)溶液配制:将氯化镁(优选六水氯化镁)和氢氧化钠分别溶于去离子水中,使其充分溶解;

[0010]

2)加入离子液体:将1-丁基-3-甲基咪唑醋酸盐离子液体加入氯化镁溶液中,将含有离子液体的氯化镁溶液和氢氧化钠溶液混合并充分搅拌,使其混合均匀,将混合后的溶液转移至聚四氟乙烯的反应釜中,将反应釜置于微波水热合成仪;

[0011]

3)微波加热反应:在微波加热温度75-85℃及功率500-700w的条件下加热反应3-5h;

[0012]

4)前驱体处理:将制得的产物用去离子水和无水乙醇交替洗涤,将产物在真空干燥箱中加热,使其干燥至恒重;

[0013]

5)煅烧处理:将干燥后的产物放入马弗炉中,设置煅烧温度为550-650℃,煅烧时间为4-5h,制得纳米氧化镁产物。

[0014]

进一步优选地,如上所述在离子液体中微波加热制备纳米氧化镁的方法,其中步骤1)配制的氯化镁溶液的浓度为3.0-3.5mol/l,氢氧化钠溶液的浓度为3.0-3.5mol/l。

[0015]

进一步优选地,如上所述在离子液体中微波加热制备纳米氧化镁的方法,其步骤2)中离子液体、氯化镁及氢氧化钠的摩尔比为1:10:10。需要说明的是,在该步骤中氢氧化钠的添加量较多时,制备出来的纳米氧化镁粒径较大,容易团聚;氢氧化钠较少时,制备出来的纳米氧化镁质量较少。另外,离子液体较少时,对前驱体分子的分散效果不好,导致纳米氧化镁的分散效果较差,容易发生团聚现象;离子液体过多时,会造成试剂的浪费。

[0016]

进一步优选地,如上所述在离子液体中微波加热制备纳米氧化镁的方法,其步骤3)中在微波加热温度80℃及功率600w的条件下加热反应3-5h。需要说明的是,在该步骤中微波加热温度较低时,化学反应速率较慢,微波加热温度过高时,反应太剧烈,容易发生团聚;微波加热功率较低时,化学反应速率较慢,微波加热功率过大时,反应速率过快,纳米粒子容易团聚;微波加热时间较短时,反应物可能未充分反应,反应时间过长时,会造成反应时间的延长。

[0017]

进一步优选地,如上所述在离子液体中微波加热制备纳米氧化镁的方法,其步骤4)中将制得的产物以去离子水和乙醇交替洗涤2-3次,将洗涤好的产物放入真空干燥箱中,在58-62℃的温度下干燥1.5-3h,使其干燥至恒重。

[0018]

进一步优选地,如上所述在离子液体中微波加热制备纳米氧化镁的方法,其步骤5)中将干燥后的产物移到坩埚,将坩埚置于马弗炉中,调整马弗炉的煅烧条件,使马弗炉的煅烧温度为600℃,马弗炉的煅烧时间为4h,充分煅烧后得到纳米氧化镁产物。

[0019]

与现有技术相比,本发明提供的纳米氧化镁制备方法有机融合了微波和离子液体在纳米材料制备中的优势,使得离子液体联合微波加热大幅度减小了纳米氧化镁粒子的粒

径,降低了团聚现象,制备出的纳米氧化镁对cr

3+

、cu

2+

的吸附量有显著的提升,获得了相辅相成的协同作用。

附图说明

[0020]

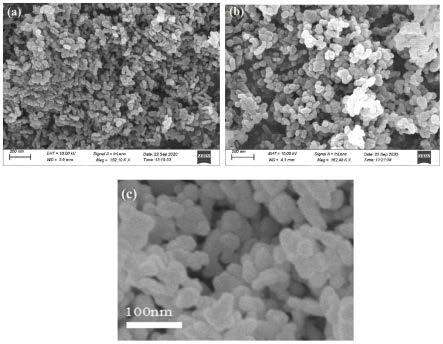

图1为不同条件下制备出来的纳米氧化镁的sem照片;其中a为1ml离子液体微波加热法制备的纳米氧化镁,b为未添加离子液体微波加热法制备的纳米氧化镁,c为1ml离子液体传统加热法制备的纳米氧化镁。

[0021]

图2为纳米氧化镁的质量及吸附时间对cr

3+

的吸附量的影响;其中a为纳米氧化镁的质量对cr

3+

的吸附量的影响,b为吸附时间对cr

3+

的吸附量的影响。

[0022]

图3为纳米氧化镁的质量及吸附时间对cu

2+

的吸附量的影响;其中a为纳米氧化镁的质量及吸附时间对cu

2+

的吸附量的影响,b为吸附时间对cu

2+

的吸附量的影响。

具体实施方式

[0023]

本实施例提供了一种在离子液体中微波加热制备纳米氧化镁的方法,该方法包括如下步骤:

[0024]

(1)溶液配制:首先配置氯化镁溶液和氢氧化钠溶液,将一定量的氯化镁和氢氧化钠分别溶于适量的去离子水中,使其充分溶解。

[0025]

(2)加入适量离子液体:将适量的离子液体加入氯化镁溶液中,将含有离子液体的氯化镁溶液和氢氧化钠溶液混合并充分搅拌,使其混合均匀,将混合后的溶液转移至100ml聚四氟乙烯的反应釜中,将反应釜置于微波水热合成仪。

[0026]

(3)微波加热反应:调整微波加热的条件,选择合适的微波加热温度、微波加热功率、微波加热时间,充分反应一段时间。

[0027]

(4)前驱体处理:将制得的产物用去离子水和无水乙醇交替洗涤,将产物在真空干燥箱中加热,使其干燥至恒重。

[0028]

(5)煅烧处理:调整马弗炉煅烧条件,选择合适的煅烧温度及煅烧时间,将干燥好的产物放入马弗炉中充分煅烧,最后制得纳米氧化镁产物。

[0029]

本实施例通过微波加热可以解决传统加热不均匀的问题,同时微波加热还能提高加热速率,减少加热时间。另外,离子液体1-丁基-3-甲基咪唑醋酸盐能降低纳米粒子的粒径尺寸,减少纳米粒子团聚,提高纳米氧化镁的分散程度,并且通过煅烧能有效除去这种离子液体,不会对纳米氧化镁的纯度造成影响。因此,本实施例将微波和离子液体的优势结合起来制备纳米氧化镁,既能弥补传统加热方法的不足,还能制备出粒径均一、分部均匀的纳米氧化镁粒子。

[0030]

下面结合实施案例对本发明的技术方案进行清晰完整的描述,下列实施案列仅用于说明本发明,而不应视为本发明的保护范围。实施例中未注明的技术操作步骤或条件,均按照本领域的文献所描述的技术或条件或者按照产亲说明书进行所用的试剂或仪器为注明生产厂商,均为可以通过市购获得的常规产品。

[0031]

实施例1:纳米氧化镁的制备

[0032]

本实施例提供一种在离子液体中微波加热制备纳米氧化镁的方法,在1-丁基-3-甲基咪唑醋酸盐中微波加热制备纳米氧化镁,具体步骤如下:

[0033]

将10.16g(0.05mol)六水氯化镁和2g(0.05mol)氢氧化钠分别溶于15ml的去离子水中,充分搅拌,加快氯化镁和氢氧化钠的溶解。

[0034]

将约1ml(0.005mol)1-丁基-3-甲基咪唑醋酸盐加入氯化镁溶液中,将含有离子液体的氯化镁溶液和氢氧化钠溶液混合并充分搅拌,使其混合均匀。

[0035]

将混合均匀的溶液置于微波水热合成仪,通过调整微波加热的条件,使微波的加热温度为80℃,微波的加热功率为600w,微波的加热时间为4h,使反应充分进行。

[0036]

将制得的产物以去离子水和乙醇交替洗涤2次,将洗涤好的产物放入真空干燥箱中,在60℃中干燥2h,使产物干燥完全。

[0037]

将干燥完全的产物移到坩埚,将其置于马弗炉中,调整马弗炉的煅烧条件,使马弗炉的煅烧温度为600℃,马弗炉的煅烧时间为4h,充分煅烧后得到纳米氧化镁产物,其平均长度为65nm(参见图1a)。

[0038]

对比例1:未添加离子液体微波加热

[0039]

操作步骤同实施例1,只是未加离子液体。未添加离子液体通过微波加热方法制备的纳米氧化镁平均长度为89nm(参见图1b)。

[0040]

对比例2:离子液体传统加热方式

[0041]

操作步骤同实施例1,但未采用微波加热。离子液体中通过传统加热方式制备的纳米氧化镁平均长度为80nm(参见图1c)。

[0042]

通过对比实施例1、对比例1和对比例2可知,添加离子液体可以减小纳米氧化镁的粒径,在离子液存在的情况下通过微波加热制备的纳米氧化镁粒径更小,并且分散程度高,这说明离子液体联合微波加热不但能减小纳米氧化镁粒子的粒径,而且能降低其团聚,获得了协同作用。

[0043]

实施例2:纳米氧化镁对cr

3+

的吸附性能测试

[0044]

配置一定量浓度为1000mg/l的cr

3+

溶液,准确量取40ml cr

3+

溶液于小烧杯中,将一定质量的纳米氧化镁加入cr

3+

溶液中,将小烧杯放到恒温搅拌器中搅拌一段时间,取下小烧杯静置一定时间,将上层清液取出置于离心机进行离心,再将离心后的上清液用紫外分光光度计来检测溶液中剩余cr

3+

的浓度。

[0045]

首先称取7.6952g的cr(no3)3·

9h2o于烧杯中,加适量纯净水,并用玻璃棒搅拌使其充分溶解,将其转移到1000ml容量瓶中,加水定容至1000ml,该溶液的浓度为1000mg/l。

[0046]

用量筒量取40ml的cr(no3)3溶液于烧杯中,用分析天平称取适量的纳米氧化镁(实施例1制备),将称取好的纳米氧化镁加入cr(no3)3溶液中进行吸附测试,在烧杯中放入磁子,将烧杯放置在25℃的恒温搅拌器上缓慢搅拌,一段时间后停止搅拌,静置十分钟,将上层清液倒入离心管并在离心机中离心10min,最后将离心后的上层清液用紫外分光光度计来检测cr

3+

的浓度。

[0047]

实验结果显示:纳米氧化镁的质量太少,不能充分吸收溶液中的cr

3+

,纳米氧化镁太多会造成纳米氧化镁的浪费,最后经过实验探究,测得当加入0.06g时,能把cr

3+

吸收完全(参见图2a)。吸附时间会影响纳米氧化镁的吸附效果,吸附时间过短,溶液中的cr

3+

不能被吸附完全,吸附时间过长,会造成时间的浪费,经过实验探究,当吸附时间为30min时,纳米氧化镁能把溶液中的cr

3+

吸附完全。此时测得纳米氧化镁对cr

3+

的最大吸附量为667mg/g(参见图2b)。而赵海燕等人制备的纳米氧化镁对cr

3+

的吸附量为118.5mg/g,通过对比可以

发现在离子液中微波加热制备出的纳米氧化镁对cr

3+

的吸附量有明显的提升。

[0048]

实施例3:纳米氧化镁对cu

2+

的吸附性能测试

[0049]

配置一定量浓度为1000mg/l的cu

2+

溶液,准确量取40ml cu

2+

溶液于小烧杯中,将一定质量的纳米氧化镁加入cu

2+

溶液中,将小烧杯放到恒温搅拌器中搅拌一段时间,取下小烧杯静置一定时间,将上层清液取出置于离心机进行离心后得到上层清液。cu

2+

不能被紫外分光光度计直接检测,需要在在离心后的上清液中加入适量的铜试剂,最后通过紫外分光光度计来检测上层清液中cu

2+

的浓度。

[0050]

用量筒量取40ml的cu(no3)2溶液于烧杯中,用分析天平称取适量的纳米氧化镁(实施例1制备),将称取好的纳米氧化镁加入cu(no3)2溶液中进行吸附测试,在烧杯中放入磁子,将烧杯放置在25℃的恒温搅拌器上缓慢搅拌,一段时间后停止搅拌,静置十分钟,将上层清液倒入离心管并在离心机中离心10min,在离心后的上层清液中加入适量铜试剂,最后用紫外分光光度计来检测cu

2+

的浓度。

[0051]

实验结果显示:纳米氧化镁的质量较少,不能充分吸收溶液中的cu

2+

,纳米氧化镁太多会造成纳米氧化镁的浪费,最后经过实验探究,测得当加入0.07g时,能把cr

3+

吸收完全(参见图3a)。吸附时间会影响纳米氧化镁的吸附效果,吸附时间过短,溶液中的cr

3+

不能被吸附完全,吸附时间过长,会造成时间的浪费,经过实验探究,当吸附时间为30min时,纳米氧化镁能把溶液中的cu

2+

吸附完全。此时测得纳米氧化镁对cu

2+

的最大吸附量为570mg/g(参见图2b)。mahdavi等人制备的纳米氧化镁对cu

2+

吸附测试得出纳米氧化镁对cu

2+

的吸附量最大值为149.1mg/g,通过对比可以发现在离子液中微波加热制备出的纳米氧化镁对cu

2+

的吸附量有较大的提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1